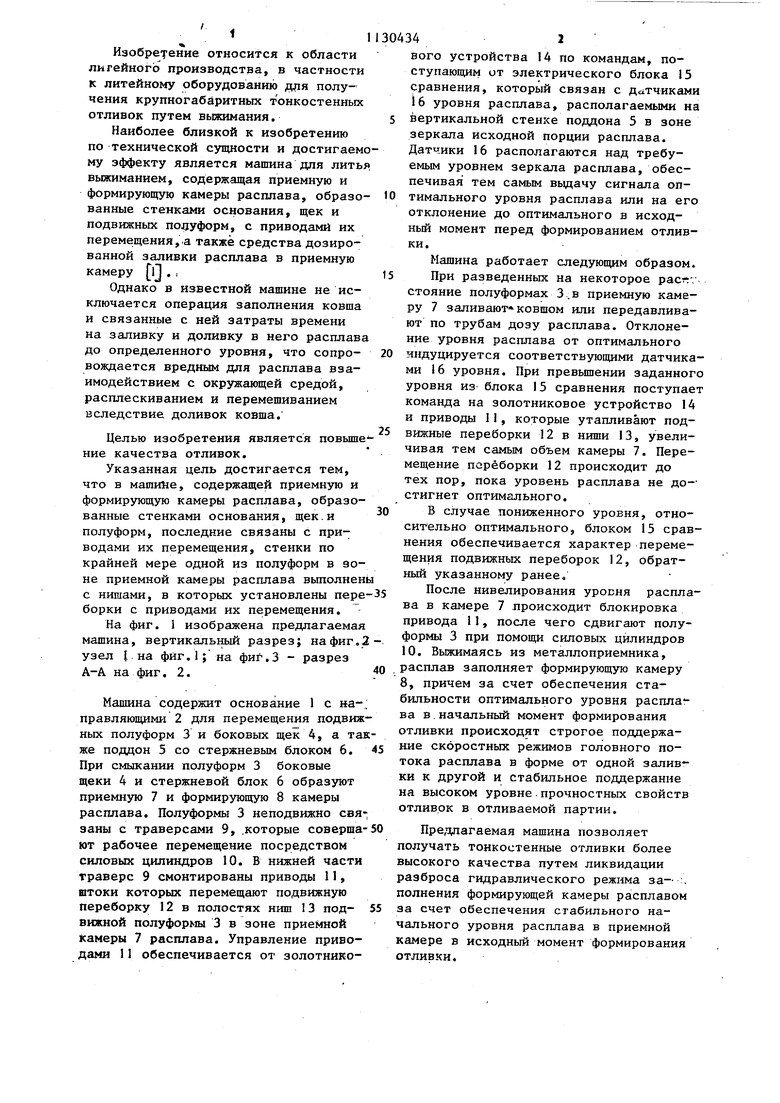

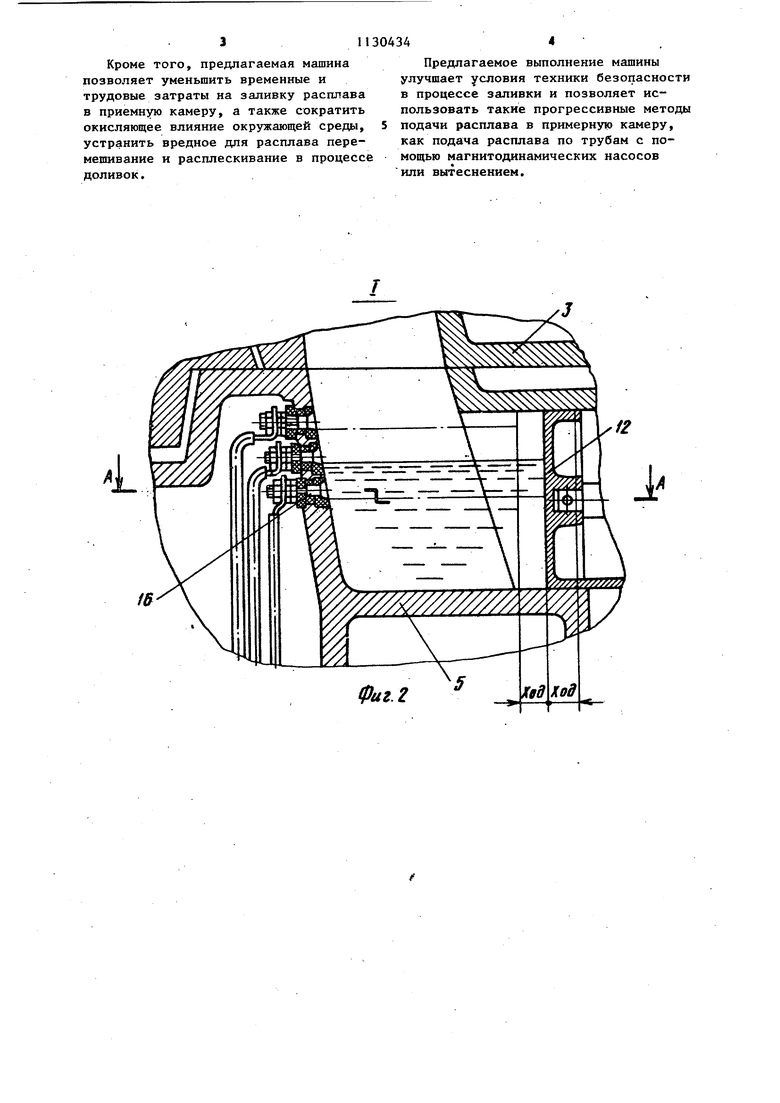

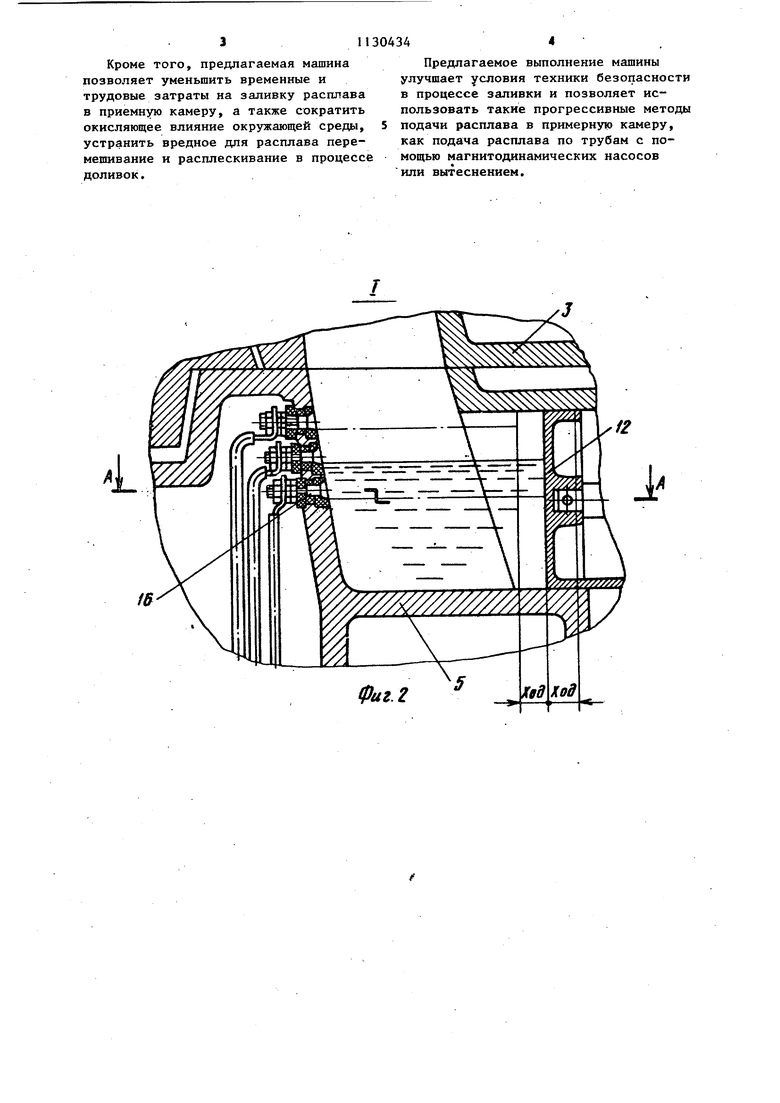

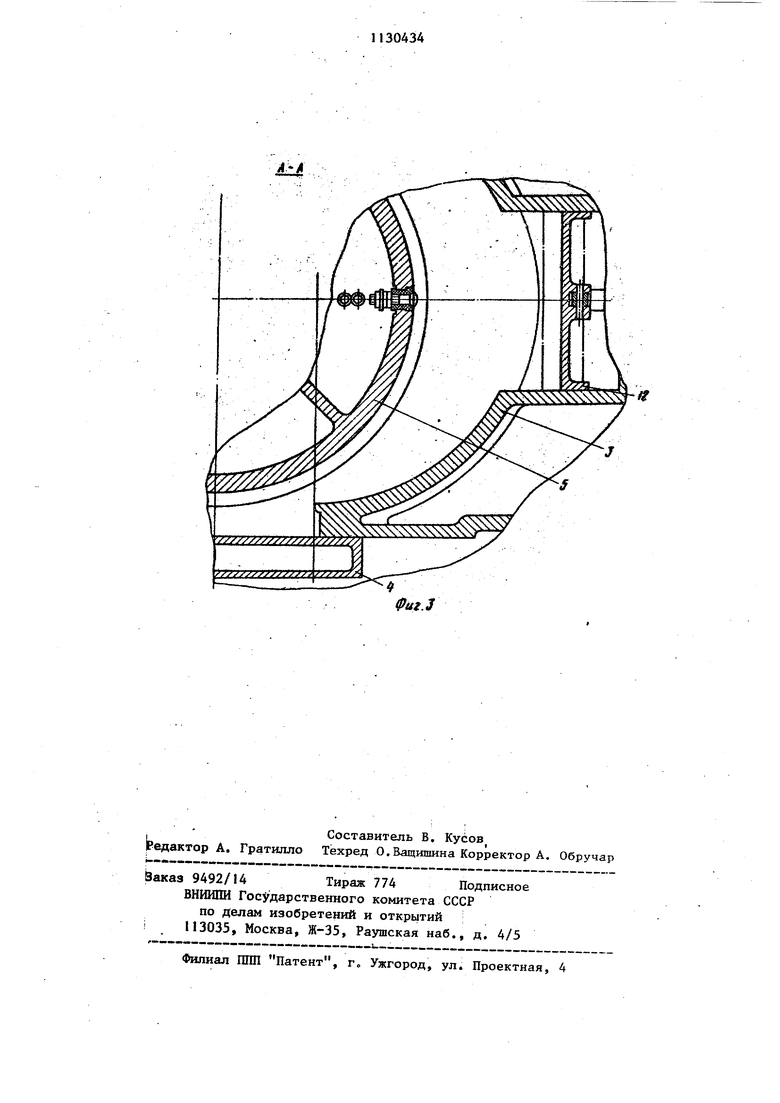

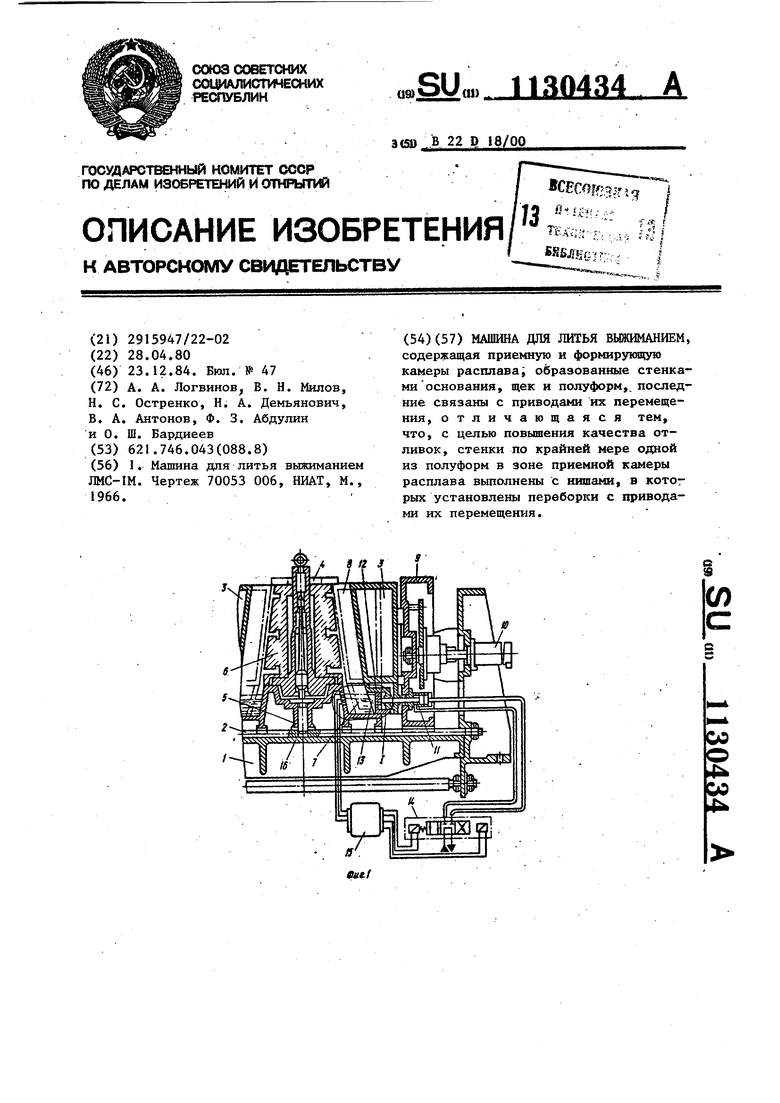

Изобретение относится к области литейного производства, в частности к литейному оборудованию для получения крупногабаритных тонкостенных отливок путем выжимания. Наиболее близкой к изобретению по технической сущности и достигаем му эффекту является машина для лить выжимаиием, содержащая приемную и формирующую камеры расплава, образо ванные стенками основания, щек и подвижных полуформ, с приводами их перемещения,.а также средства дозированной заливки расплава в приемную камеру П .: Однако в известной машине не исключается операция заполнения ковша и связанные с ней затраты времени на запивку и доливку в него расплав до определенного уровня, что сопровождается вредным для расплава взаимодействием с окружающей средой, расплескиванием и перемешиванием вследствие доливок ковша. Целью изобретения является повыше ние качества отливок. Указанная цель достигается тем, что в машине, содержащей приемную и формирующую камеры расплава, образованные стенками основания, щек.и полуформ, последние связаны с приводами их перемещения, стенки по крайней мере одной из полуформ в зо не приемной камеры расплава вьтолне с нишами, в которых установлены пер борки с приводами их перемещения. На фиг. i изображена предлагаема машина, вертикальный разрез; на фиг. узел I на фИг.1; на фиг.З - разрез А-А на фиг. 2. Машина содержит основание 1 с направляющими 2 для перемещения подвиж ных полуформ 3 и боковых щек 4, а та же поддон 5 со стержневым блоком 6. При смыкании полуформ 3 боковые щеки 4 и стержневой блок 6 образуют приемную 7 и формирующую 8 камеры расплава. Полуформы 3 неподвижно свя заны с траверсами 9, .которые соверша ют рабочее перемещение посредством силовых цилиндров 10. В нижней части траверс 9 смонтированы приводы 11, штоки которых перемещают подвижную переборку 12 в полостях ниш 13 подвижной полуформы 3 в зоне приемной камеры 7 расплава. Управление приво дами 11 обеспечивается от золотнико 342 вого устройства 14 по командам, поступающим от электрического блока 15 сравнения, который связан с датчиками 16 уровня расплава, располагаемыми на вертикальной стенке поддона 5 в зоне зеркала исходной порции расплава. Датчики 16 располагаются над требуемым уровнем зеркала расплава, обеспечивая тем самым вьщачу сигнала оптимального уровня расплава или на его отклонение до оптимального в исходный момент перед формированием отливки. Машина работает следующим образом. При разведенных на некоторое расг;-, стояние полуформах 3.в приемную камеру 7 заливают ковшом или передавливают по трубам дозу расплава. Отклонение уровня расплава от оптимального индуцируется соответствующими датчиками 16 уровня. При превьшхении заданного уровня из- блока I5 сравнения поступает команда на золотниковое устройство 14 и приводы 11, которые утапливают подвижные переборки 12 в ниши I3, увеличивая тем самым объем камеры 7. Перемещение переборки 12 происходит до тех пор, пока уровень расплава не достигнет оптимального. В случае пониженного уровня, относительно оптимального, блоком 15 сравнения обеспечивается характер перемещения подвижных переборок I2, обратный указанному ранее. После нивелирования уровня расплава в камере 7 происходит блокировка привода 11, после чего сдвигают полуформы 3 при помощи силовых цилиндров 10. Выжимаясь из металлоприемника, расплав заполняет формирующую камеру 8, причем за счет обеспечения стабильности оптимального уровня расплава в.начальный момент формирования отливки происходят строгое поддержание скоростных режимов головного потока расплава в форме от одной залив ки к другой и стабильное поддержание на высоком уровне.прочностных свойств отливок в отливаемой партии. Предлагаемая машина позволяет получать тонкостенные отливки более высокого качества путем ликвидации разброса гидравлического режима за- . полнения формирующей камеры расплавом за счет обеспечения стабильного наального уровня расплава в приемной камере в исходный момент формирования отливки. 3113 Кроме того, предлагаемая машина позволяет уменьшить временные и трудовые затраты на заливку расплава в приемную камеру, а также сократить окисляющее влияние окружающей среды, устранить вредное для расплава перемешивание и расплескивание в процессе доливок. 4 Предлагаемое выполнение машины улучшает условия техники безопасности в процессе заливки и позволяет использовать такие прогрессивные методы подачи расплава в примерную камеру, как подача расплава по трубам с помощью магнитодинамических насосов или вытеснением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья выжиманием | 1980 |

|

SU1130435A1 |

| Машина для литья выжиманием с параллельным сближением полуформ | 1979 |

|

SU1052324A1 |

| Машина для литья выжиманием | 1979 |

|

SU1163979A1 |

| Выжимная машина для отливки тонко-СТЕННыХ, пРЕиМущЕСТВЕННО, КРупНО-гАбАРиТНыХ дЕТАлЕй | 1979 |

|

SU810373A2 |

| КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА | 1995 |

|

RU2090307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| Форма для литья выжиманием | 1977 |

|

SU634848A1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ | 2000 |

|

RU2166407C1 |

| Машина для литья выжиманием | 1976 |

|

SU722676A1 |

| Машина для литья выжиманием с параллельным сближением полуформ | 1977 |

|

SU747618A1 |

МАШИНА ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ, содержащая приемную и формирукяцую камеры расплава; образованные стенками основания, щек и полуформ,, последние связаны с приводами их перемещения, отличающаяся тем, что, с целью повышения качества отливок, стенки по крайней мере одной из полуформ в зоне приемной камеры расплава выполнены с нишами, в котог рых установлены переборки с приводами их перемещения. (Л С СО о 42 00 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для литья выжиманием ЛМС-Ш | |||

| Реверсивный редуктор для гребных винтов | 1946 |

|

SU70053A1 |

Авторы

Даты

1984-12-23—Публикация

1980-04-28—Подача