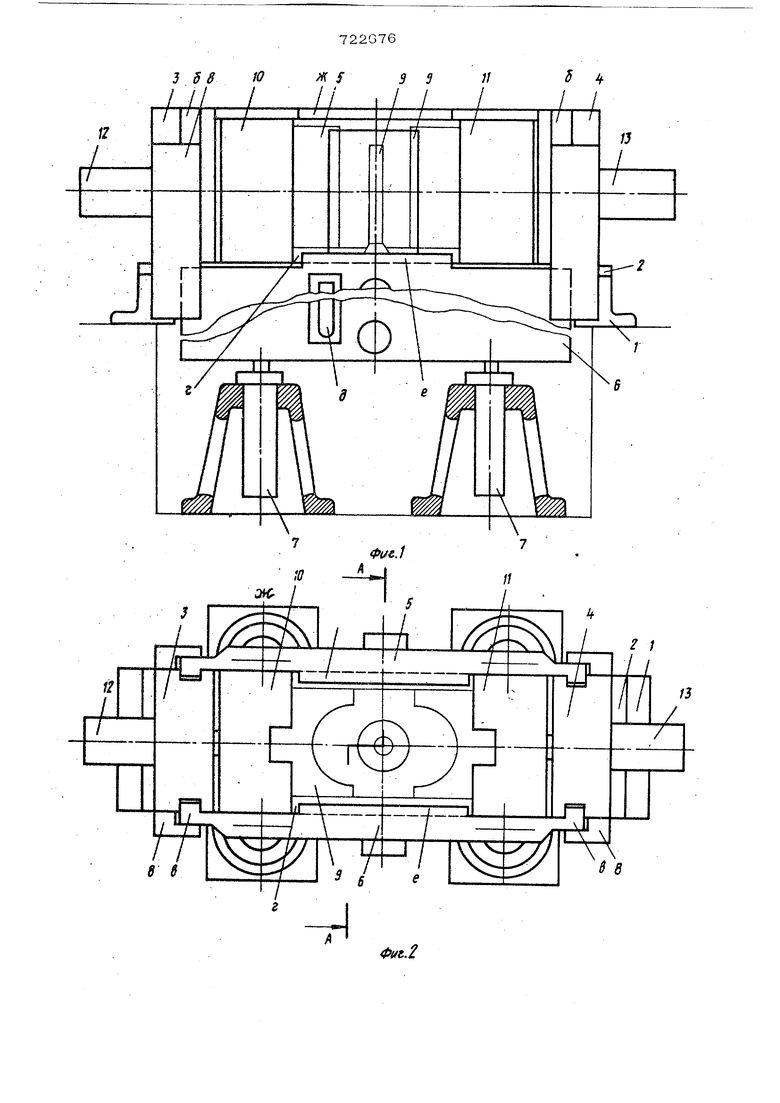

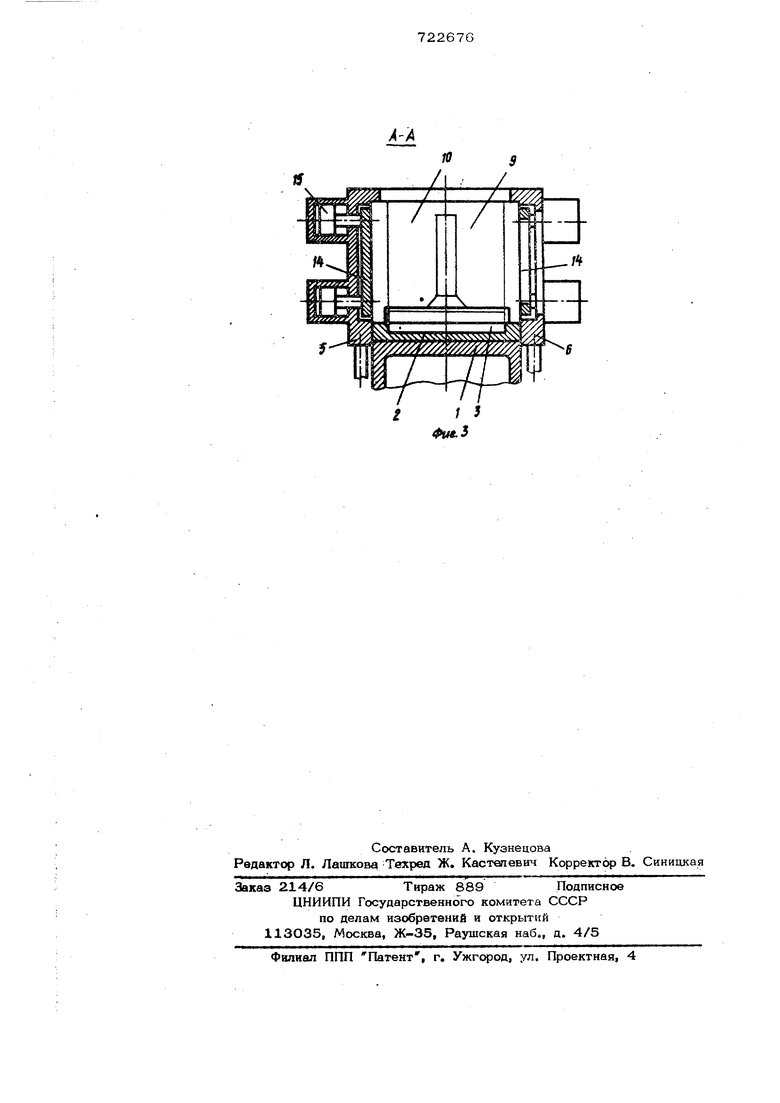

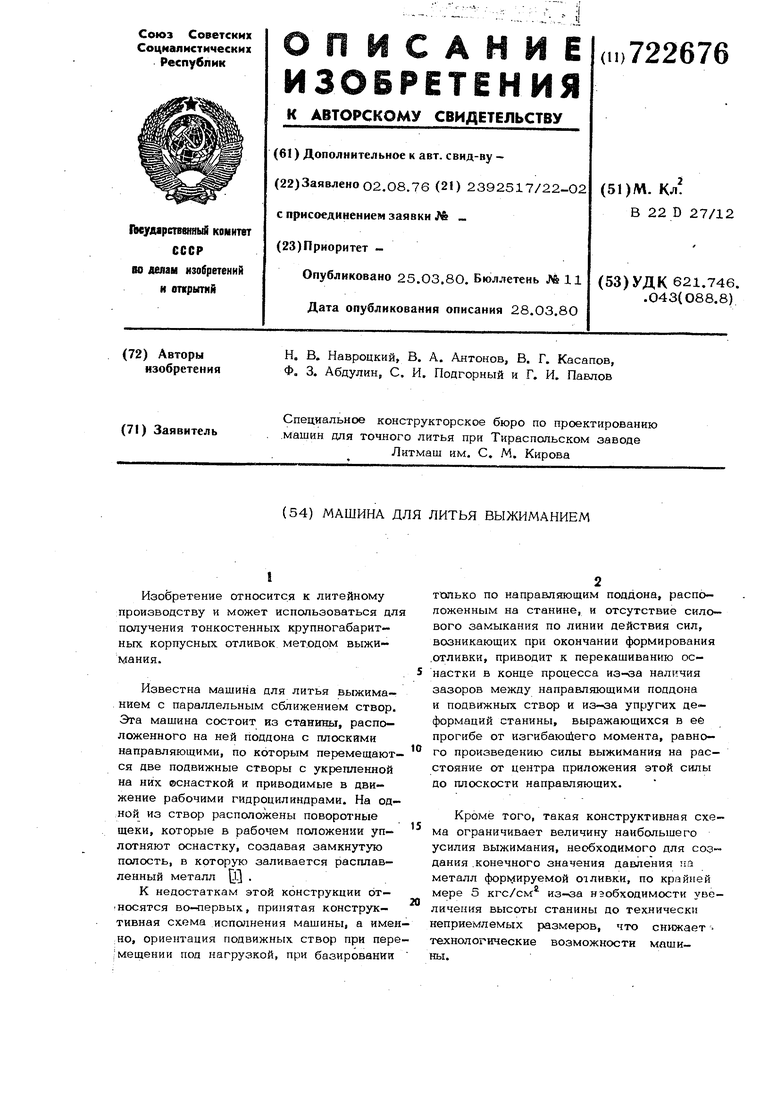

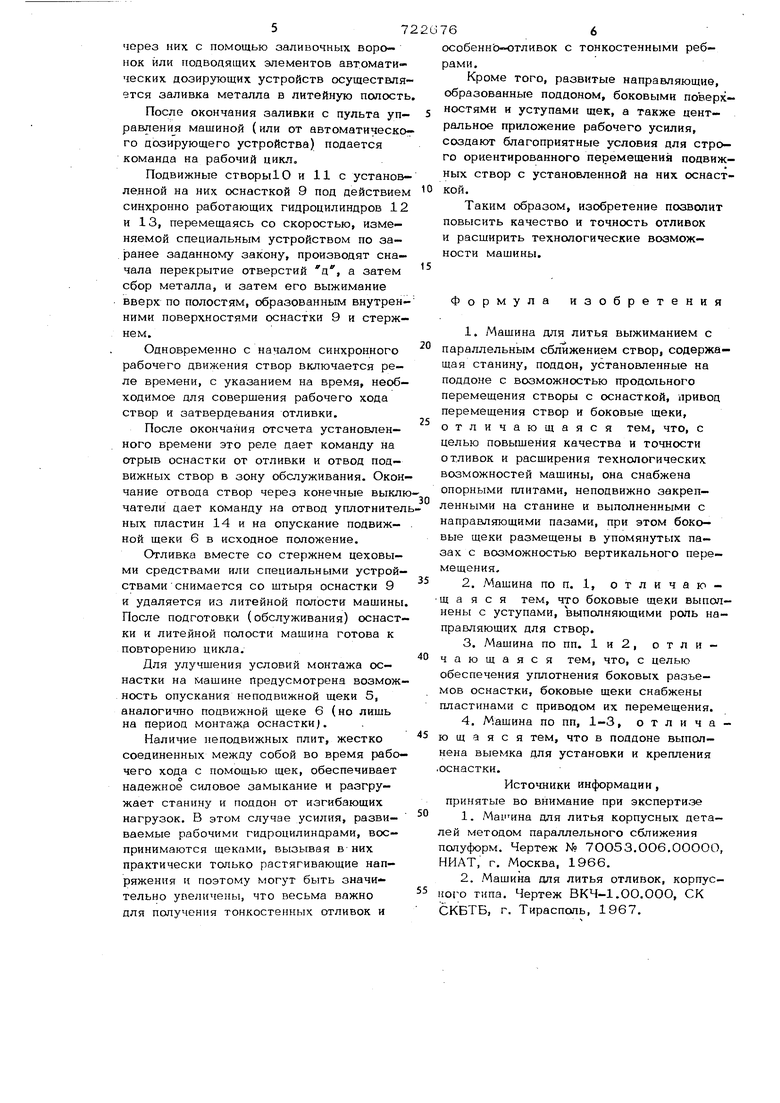

Изоёретение относится к литейному производству и может использоваться дл получения тонкостенных крупногабаритных, корпусных отливок методом выжимания. Известна машина для литья выжиманием с параллельным сближением створ. Зга машина состоит из станины, расположенного на ней поддона с плоскими направляющими, по которым перемещаются две подвижные створы с укрепленной на них оснасткой и приводимые в движение рабочими гидроцилиндрами. На одной из створ расположены поворотные щеки, которые в рабочем положении уплотняют оснастку, создавая замкнутую полость, в которую заливается расплавленный металл 1 . К недостаткам этой конструкции 6т носятся во-первых, принятая конструктивная схема исполнения машины, а имен .но, ориентация подвижных створ при пере смещении под нагрузкой, при базировании ТОЛЬКО по направляющим поддона, расположенным на станине, и отсутствие силового замыкания по линии действия сил, возникающих при окончании формирования .отливки, приводит к перекашиванию оснастки в конце процесса из-ва наличия зазоров между направляющими поддона и подвижных створ и из-за упругих деформаций станины, выражающихся в её прогибе от изгибающего момента, равного произведению силы выжимания на расстояние от центра приложения этой силы до плоскости направляющих. Кроме того, такая конструктивная схема ограничивает величину наибольшего усилия выжимания, необходимого для соз™ Дания .конечного значения давления ;ia металл формируемой отливки, по крайней мере 5 кгс/см из-за нэобходимости увеличения высоты станины до технически неприемлемых размеров, что снижает технологические возможности машины. Во вторьгх, плоские направляющие не обеспечивают необходимой точности перемещения подвижных створ, что, в конечном итоге, приводит к усложнению оснаст ки, и, как правило, к ухудшению качества отливок.. Известна также машина для литья выжиманием, содержащая станину, поддон с установленными на нем створами, пере-мешающимися по направляющим, и боко- вые щеки, В данной машине одна из на- правляюших выполнена в виде призмы 2 Такое исполнение направляющей исклю чает влияние зазоров на точность переме щения створ и оснастки, однако вносит новые осложнения, при разогреве оснастки ее уводит от оси машины в сторону плоской направляющей, что требует применения довольно слохшой системы выставления оснастки симметричнр продольной оси машины. Цель изобретения - повышение качест ва и точности отливок и расширение технологических возможностей машины. Это достигается тем, что машина снабжена опорными плитами, неподвижно закрепленными на станине и выполненными с направляющими пазами, при этом боковые щеки размещены в упомянутых пазах с возможностью вертикального перемещения. Боковые щеки выполнены также с уступами, выполняющими роль направлшощнх для створ, и сна.бжены пластинами с приводом их перемещения. того, в поддоне выполнена выемка для установки и крепления оснастки. На фиг, 1 изображена конструктивная схема машины, основной вид; на фиг, 2 показана предлагаемая машина, вид в плане| на фиг. 3 изображен разрез А-А на фиг. 2. Машина для литья выжиманием с параллельным сближением створ состоит из станины 1 с расположенным на ней поддоном 2. К станине жестко крепятся опорные плиты 3 и 4, которые с тыльно стороны машины связаны между собой неподвижной боковой шекой 5. С передней стороны машины расйОлагается подвижная боковая щека б, которая с помощью гидроцилиндров 7, может перемещаться по пазам б неподвижных опорных плит 3 и 4 и накладкам 8. При этом силовое замыкание в рабочем поло жении щек осуществляется за счет взаимодействия плит 3 и 4 с направляющими в щеки. 11п подвижной щеке 6 имеются вырезы г, которые 1ООВОЛЯЮТ ей опуститься, обеспечивая доступ к оснастке 9, На щеках 5 и 6 имеются отверстия и, в которые вставляются заливочные воронки или подводящие элементы автоматических дозирующих устройств. Оснастка 9 крепится к подвижным створам 10 и 11, которые перемещаются по направляющим, образованным поддоном 2, боковыми поверхностями подвижной и неподвижной щек и их уступа- ми е и ж. Для ориентированной установки и крепления оснастки 9 служит выемка д, выполненная в поддоне 2. Перемещение подвижных створ осуществляется с помощью силовых гидро- цилиндров 12 и 13. Уплотнение боковых разъемов, оснастки во время рабочего хода осуществляется с помощью уплотнительных пластин 14, прижимаемых к оснастке гидроцилиндрами 15. Машина работает следующим образом. В исходном положении подвижные створы 10 и 11 находятся в крайних (исходных) положениях - в зоне обслуживания. Подвижная щека 6 опущена и открывает доступ в литейную полость для бслуживания оснастки 9. После окончания обслуживания оснастки 9 и установки на ее штырь стержня, оформляющего внутреннюю полость отливки, с пульта управления машиной подается команда на подготовку машины к заливке. Подвижная щека 6 при помощи синхронно работающих гидроцилиндров 7 поднимается в рабочее положение и с помощью конечного выключателя дает команду на включение гидроцилиндров 12 и 13. Под действ-ием этих гидроцилинд- ров подвижные створы 10 и 11 перемещаются вперед в рабочую зону. При этом створы 10 и 11 входят во взаимодействие с уступами е подвижной щеки 6, которые совместно с боковыми поверхностями щек, поддоном 2 и уступами ж неподвижной щеки 5 образуют направляющие для створ. Перемещение створ 1О и 11 контролируется концевыми выключателями, дающими команду на остановку створ в положении, необходимом для заливки расплавленного металла в линейную полость и на поджим к оснастке уплотнительных пластин 14. В этом положении отверстия и щек 5 и 6 еще не перекрыты оснасткой 9 и 57 через них с помощью заливочных воронок или подводящих элементов автоматических дозирующих устройств осуществля ется заливка металла в литейную полост После окончания заливки с пульта уп- равления машиной (или от автоматическо го дозирующего устройства) подается команда на рабочий цикл. Подвижные створы О и 11 с установ ленной на них оснасткой 9 под действие синхронно работающих гидроцилиндров 12 и 13, перемещаясь со скоростью, изменяемой специальным устройством по заранее заданному закону, производят сначала перекрытие отверстий а., а затем сбор металла, и затем его выжимание вверх по полостям, образованным внутрен ними поверхностями оснастки 9 и стержнем. Одновременно с началом синхронного рабочего движения створ включается реле времени, с указанием на время, необ ходимое для совершения рабочего хода створ и затвердевания отливки. После окончания отсчета установленного времени это реле дает команду на отрыв оснастки от отливки и отвод подвижных створ в зону обслуживания. Окон чание отвода створ через конечные выкл чатели дает команду на отвод уплотнител ных пластин 14 и на опускание подвиж- ной щеки 6 в исходное положение. Отливка вместе со стержнем цеховыми средствами или специальными устройствами снимается со штыря оснастки 9 и удаляется из литейной полости машины После подготовки (обслуживания) оснаст ки и литейной полости машина готова к повторению цикла. Для улучшения условий монтажа оснастки на Машине предусмотрена возмож ность опускания неподвижной щеки 5, аналогично подвижной щеке 6 (но лишь на период монтажэ оснастки). Наличие неподвижных плит, жестко соединенных между собой во время рабо чего хода с помощью щек, обеспечивает надежное силовое замыкание и разгружает станину и поддон от изгибающих нагрузок. В этом случае усилия, развиваемые рабочими гидроцилиндрами, воспринимаются щеками, вызывая В них практически только растягивающие напряжения и поэтому могут быть значительно увеличены, что весьма важно для получения тонкостенных отливок и 766 особенно-отливок с тонкостенными ребрами. Кроме того, развитые направляющие, образованные поддоном, боковыми поверхностями и уступами щек, а также центральное приложение рабочего усилия, создают благоприятные условия для строго ориентированного перемещения подвижных створ с установленной на них оснасткой. Таким образом, изобретение позволит повысить качество и точность отливок и расширить технологические возможности машины. Формула изобретения 1.Машина для литья выжиманием с параллельным сбл11жением створ, содержащая станину, поддон, установленные на поддоне с возможностью продольного перемещения створы с оснасткой, привод перемещения створ и боковые щеки, отличающаяся тем, что, с целью повышения качества и точности отливок и расширения технологических возможностей машины, она снабжена опорными плитами, неподвижно закрепленными на станине и выполненными с направляющими пазами, при этом боковые щеки размещены в упомянутых пазах с возможностью вертикального перемещения. 2.Машина по п. 1, отличающ а я с я тем, что боковые щеки выполнены с уступами, выполняющими роль направляющих для створ. 3.Машина по пп. 1и2, отличающаяся тем, что, с целью обеспечения уплотнения боковых разъемов оснастки, боковые щеки снабжены пластинами с приводом их перемещения. 4.Машина по пп, 1-3, отличающаяся тем, что в поддоне выполнена выемка для установки и крепления .оснастки. Источники информации, принятые во внимание при экспертизе 1.Маиина для литья корпусных деталей методом параллельного сближения полуформ. Чертеж № 70О53.ОО6,ООООО, НИАТ, г. Москва, 1966. 2.Машина для литья отливок, корпусного типа. Чертеж ВКЧ-1.ОО.ООО, СК СКБТБ, г. Тирасполь, 1967. 3 §6 III 0 I

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья выжиманием с параллельным сближением полуформ | 1977 |

|

SU747618A1 |

| Машина для литья выжиманием | 1979 |

|

SU1163979A1 |

| Литейно-выжимная машина с параллельным сближением створ | 1984 |

|

SU1544525A1 |

| Машина для литья выжиманием с параллельным сближением полуформ | 1979 |

|

SU1052324A1 |

| Металлоприемник машины литья выжиманием | 1979 |

|

SU1155353A1 |

| Механизм прижима боковой щеки в машине литья выжиманием | 1980 |

|

SU946794A1 |

| Машина для литья выжиманием | 1980 |

|

SU1130434A1 |

| Машина для литья выжиманием | 1980 |

|

SU1130435A1 |

| Машина для литья выжиманием с параллельным сближением полуформ | 1977 |

|

SU747619A1 |

| СПОСОБ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2234392C2 |

Авторы

Даты

1980-03-25—Публикация

1976-08-02—Подача