2 3 Жидкост

о III

X)

N0

ь Порошок tS

2, Устройство для прессования трубчатых изделий из порошка, содержащее цилиндрическую матрицу, эластичную втулку, установленную в полости матрицы, конический рабочий инструмент и центральную протяжку с приводом перемещения, отличающееся тем, что, с целью снижения силовых затрат на процесс прессования, оно снабжено уплотнениями, расположенными между сопрягающимися поверхностями матрицы, втулки и протяжки, а втулка, протяжка и матрица установлены с кольцевыми зазорами для засыпки порошка и для размещения рабочей жидкости, причем площадь поперечного сечения зазора для размещения ; сидкости на 80-100% больше разности площадей поперечного сечения зазора для засыпки порсяика и готового изделия.

3.Устройство по п. 2, отличающееся тем, что рабочий инструмент выполнен в виде формующе дюзы, закрепленной на матрице, а протяжка снабжена хвостовиком и поршнем с уплотнениями.

4.Устройство по п. 2, отличающееся тем, что рабочий инструмент выполнен в виде прошивки, форглующая коническая часть который расположена на поверхности протяжки, а матрица снабжена поддоном и крышкой с центральными отверстиями и уплотнениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

| Устройство для формования изделий из порошка | 1983 |

|

SU1130439A1 |

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1981 |

|

SU1013097A1 |

| Устройство для формования длинномерных изделий из порошка | 1983 |

|

SU1148707A1 |

| Устройство для формования длинномерных изделий из порошка | 1979 |

|

SU859031A1 |

| Устройство для прессования изделий из порошка | 1989 |

|

SU1671411A1 |

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1110544A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

1. Способ прессования трубчатых изделий из порошка, включающий радиальное уплотнение порошка через упругоэластичную среду путем относительного перемещения конического рабочего инструмента и эластичной втулки,отличающийся тем, что, с целью снижения силовых затрат на процесс прессования, между поверхностями инструмента и втулки подают рабочую жидкость под давлением, причем давление в жидкости создают относительным перемещением , инструмента и эластичной втулки. I

1

Изобретение относится к порошко.вой металлургии, в частности к изготовлению длинномерных трубчатых изделий из металлического порошка.

известен способ прессования трубчатых изделий из порошка, включающий радиальное уплотнение порошка при помоми профилирован :ой прошивки , перемещаемой вдоль.оси порошковой заготовки

Известно также устройство для осуществления данного способа, содержащее матрицу и рабочий инструмент, выполненный в виде прошивки, состоящей из направляющей, рабочей и калибрующей частей, и установленный внутри матрицы с возможностью осевого перемещения 1}.

К недостаткам данного изобретения относится низкое качество полученных трубчатых изделий, обусловленное наличие высокого коэффициента трения между поверхностью инструмента и порошковыми частицами, что вызывает снижение плотности спрессованных заготовок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ прессования трубчатых изделий из порошка, включающий радиальное уплотнение порошка через упругоэластичную среду путем относительного перемещения конического рабочего инструмента и эластичной втулки 2

Наиболее близким к изобретению устройством для осуществления известного способа по технической сущности и достигаемому результату является устройство для прессования трубчатых изделий из порошка, содержащее цилиндрическую матрицу,элатичную втулку, установленную в полости матрицы, конический рабочий инструмент и центральную протяжку с приводом перемещения Г2.

К недостатку известного изобретения относится наличие высоких силовых затрат на процесс прессования. Кроме того, имеет место неравномерное распределение плотности по длиQ не спрессованного изделия.

Целью изобретения является снижение силовых затрат на процесс прессования.

Для достижения указанной цели

с согласно способу прессования трубчатых изделий из порошка, включающему радиальное уплотнение порошка через упругоэластичную среду путем относительного перемещения конического рабочего инструмента и эластичной

0 втулки, между поверхностями инструмента и втулки подают рабочую жидкость под давлением, причем давление в жидкости создают относительным/ перемещением инструмента и эластичг

5 ной втулки.

Устройство для прессования трубчатых изделий из порошка, содержащее цилиндрическую матрицу, эластичную втулку, установленную в полости

D матрицы, конический рабочий инструмент и центральную протяжку с приводом перемещения, снабжено уплотнеHtiKivm, расположенными между сопрягающимися поверхностями: матрицы,

5 втулки и протяжки, а втулка, протяжка и матрица установлены с кольцевыми зазорами для засыпки порошка, и для размещения рабочей жидкости, причем площадь поперечного сечения

Q зазора для размещения жидкости на 80-100% больше разности ПJJOщaдeй

поперечного сечения зазора для засыпки порошка и готового изделия.

Рабочий инструмент выполнен в виде формующей дюзы, закрепленной на матрице, а протяжка снабжена хвостовиком и поршнем с уплотнениями.

Рабочий инструмент выполнен в виде прошивки, формующая коническая часть которой расположена на поверхности протяжки, а матрица снабжена поддоном и крышкой с центральными отверстиями и уплотнениями.

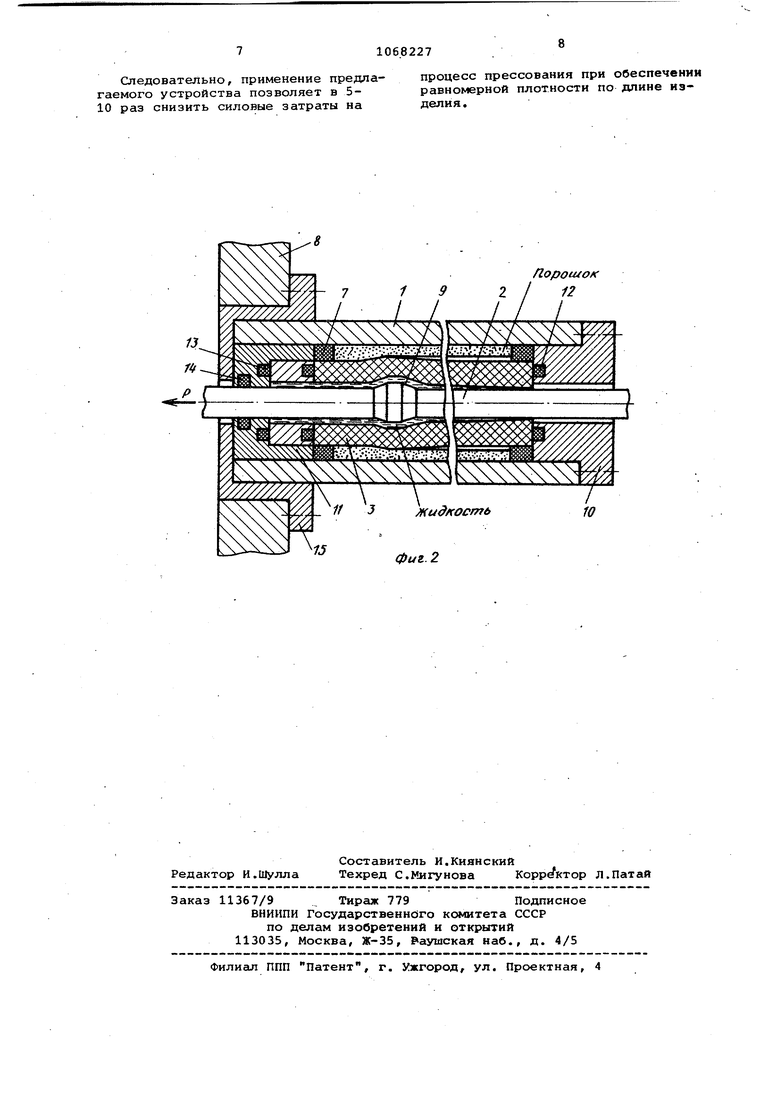

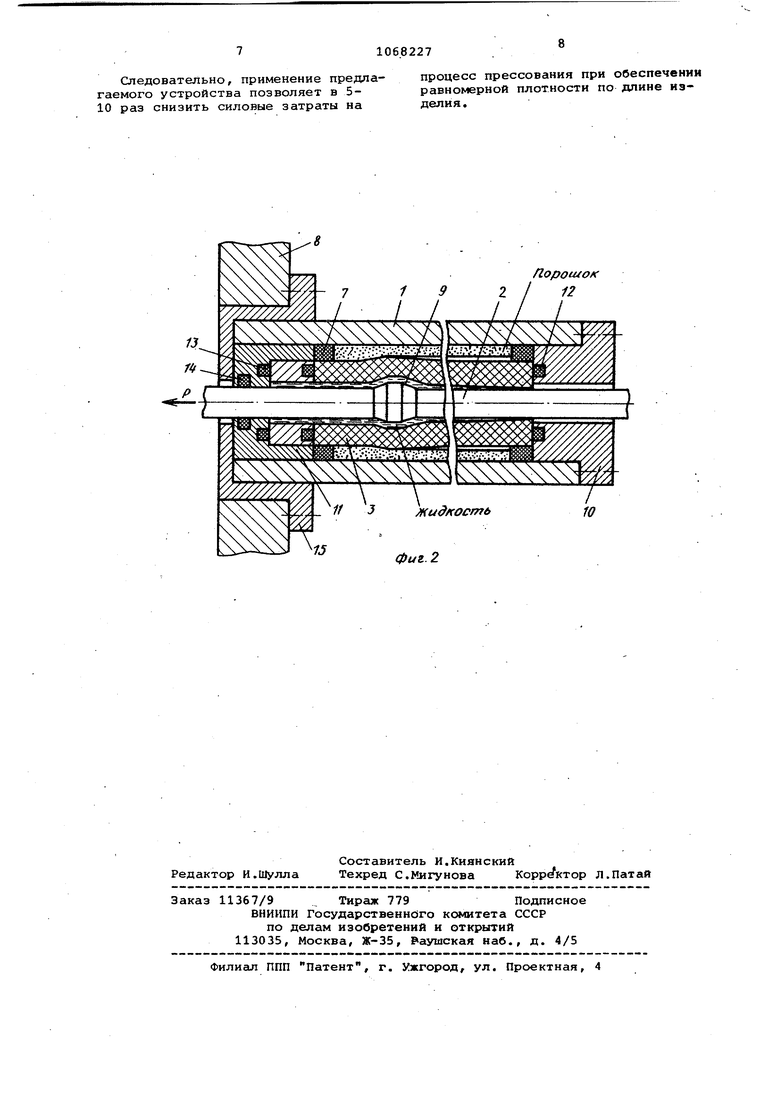

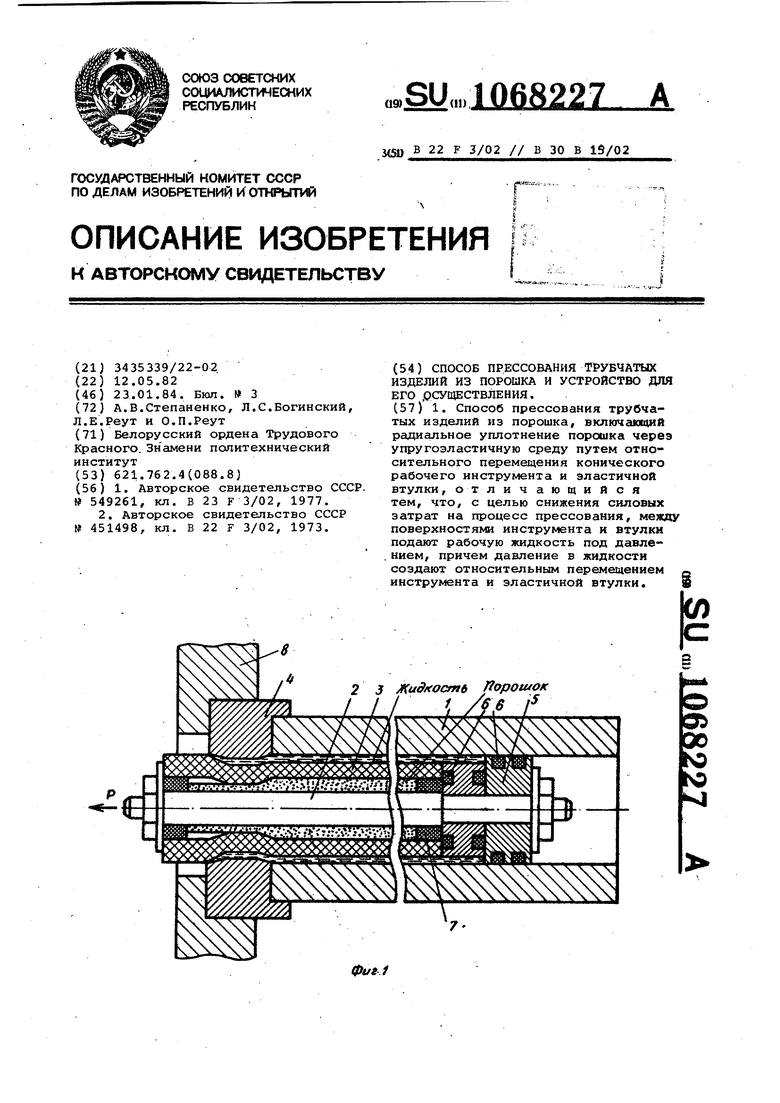

На фиг. 1 показана схема устройства для прессования трубчатых изделий для случая выполнения рабочего инструмента в виде конической дюзы; на-.фиг. 2 - то же, для случая выполнения рабочего инструмента в виде прошивки.

Способ осуществляют следукяцим образом.

Порошок загружают в кольцевой зазор пресс-формы а в зазор, расположенный между рабочим инструментом и упругоэластичной втулкой, заливают рабочую жидкость, например, воду, после чего осуществляют радиальное уплотнение порошка путем относительного перемещения рабочего инструмента и втулки, создавая при этом давление в жидкости.После завершения процесса прессования осуществляют разборку пресс-формы и извлечение спрессованного трубчатого изделия.

В устройстве для осуществления предлагаемого способа случай выполнения рабочего инструмента в виде конической дюзы рассмотрен как вариант 1 (фиг. 1), а случай выполнения рабочего инструмента в виде прошивки - как вариант 2 (фиг.2/

По первому варисшту устройство содержит матрицу 1, протяжку 2 с хвостовиком (не показан/ и упругоэластичную втулку 3, установленную с зазором в полости матрицы 1. Величина зазора выбрана такой, чтобы при создании давления в жидкости, находящейся в зазоре, в процессе относительного перемещения формующей дюзы 4 и эластичной втулки 3 было возможным - полное исключение контакта между перемещающимися поверхностями в области конического профиля рабочего инструмента в результате попадания на этот участок ЖИДКОСТИ под давлением. При малой величине зазора меньше 80%/ и, следовательно, малом количестве жидкости невозможно создать гидростатическое давление, необходимое для деформирования толстостенной эластичной втулки. Кроме того, в этом случае на коническом профиле инструмента невозможно получить достаточг ный гидродинамический напор/ создающий режим жидкостного трения в процессе протягивания эластичной втулки 3. Слишком большая величина зазора (более 100%) вызовет значительные усилия протягивания, связанные как с самим процессом протягивания эластичной втулки 3, так и с необходимостью сжатия жидкости, находящейся в зазоре в большом количестве. На хвостовике протяжки 2 установлен поршень 5, наружный диаметр к60торого равен диаметру полости матрицы 1. Поршень 5 снабжен набором уплотнений 6., размещенных между его бокбвой поверхностью и внутренней поверхностью матрицы,, а также его

5 торцовыми поверхностями и эластичной втулки 3. Полость между втулкой 3 и протяжкой 2 заполнена поретиком, а зазор между втулкой 2 и матрицей

1- жидкостью. Расположение уплотне0ний 6 обеспечивает удержание жидкости в системе, а также предохраняет порошок от его попадания. Протяжка центрируется относительно втулки

2упругоэластичными опорными шайба5ми 7. Все устройство установлено

в планшайбе 8 протяжного станка, являющегося приводом протяжки 2, и центрируется там конической дюзой 4.

Устройство работает следующим

0 образом.

В полость эластичной втулки 3 устанавливают протяжку 2 с поршнем 5, снабженным уплотнениями 6. Протяжку центрируют относительно втулки 3

5 опорной шайбой 7, а в кольцевое пространство между протяжкой 2 и втулкой 3 засыпают порошок. Сборку устанавливают в полость матрицы 1, а в зазор между втулкой 3 и матрицей запивают рабочую жидкость. Сверху

0 на матрице 1 размещают формуквдую дюзу 4, и все устройство устанавливают в планшайбе 8 протяжного станка. Жидкость в первоначальный момент удерживается в системе поршнем

5 5 и уплотнениями -6 с одной стороны и конической дюзой 4 - с другой. Под действием усилия протяжного станка протяжка 2 перемещается и проталкивает эластичную втулку 3, заполнен0ную порошком, через формующую дюзу 4. С момента начала прохождения эластичной втулки через дюзу под действием поршня 5 происходит , жидкости в зазоре, в результате

5 чего идет процесс гидростатического р,р|диапы1ого обжатия эластичной втулки Зпо всей ее длине, что вызывает предварительную подпрессовку порошка. Окончательная допрессовка

0 происходит при прохождении втулки 3 через дюзу. При этом жидкость, удерживаемая в системе уплотнениями 6, предохраняющими от попадания ее в порошок, а также от выхода в направлении противоположном протягива5

нию, выдавливается на конический прфиль формующей дюзы 4, создавая там режим жидкостного трения, а.также эффект дополнительного обжатия втулки 3. После прохождения эластичной втулки 3 .через формукэдую,дюзу 4 протяжной станок останавливают, усройство иэвлекангг из планшайбы и разбирают,

По второму варианту устройство содержит матрицу 1, протяжку 2, упругоэластичную втулку 3, размещен- ную в полости матрицы и центрируемую там упругоэластичными шайбами 7 .В, полости втулки 3 установлена прошивка 9, форг- ющая коническая 1асть которой расположена на поверхности протяжки 2, При этом направляющая часть прошивки имеет диаметр равный диаметру протяжки и меньший внутреннего диаметра эластичной втулки, в результате чего между ними существует зазор для заполнения жидкостью. Величина зазора .выбрана на основании предпосылок, аналогичных предпосылкам, использованньлм при выббре величины зазора в устройстве по первому варианту: обеспечение гидростатического радиального растяжения толстостенной эластичной втулки, а также создание режима жидкостного трения в области конической формующей части прошивки, Кольцевое пространство между эластичной втулкой 3 и матрицей 1 заполнено порошком. Устройство снабжено крышкой 10 и поддоном 11 с установленными на них уплотнениями 12-14, предназначенными для удержания, жидкости в системе, а также для предохранения порошка от ее попадания. Все устройство установлено в планшайбе 8 протяжного станка, являющегося и приводом, и центрируется там с помощью стакана 15.

Устройство по второму варианту работает следующим образом.

В матрицу 1, установленную на поддоне 11, имеющем уплотнения 13 и 14, помещают упругоэластичную втулку 3, центрируемую там шайбой 7 В полость втулки 3 вставляют направлякяцей частью проашвку 9, после .чего кольцевое пространство между матрицей и втулкой заполняют порошком, а в зазор между втулкой 3, протяжкой и прошивкой 9 зотивают жидкость. По окончании этих операций матрицу закрывают крышкой 10 с уплотнением 12 всю систему устанавливают на протяжной станок.

В первоначальный момент жидкость удерживается в системе радиальным уплотнением 14 в поддоне 11 с одной стороны и формующей частью прсживки - с другой. Под действием усилия протяжного станка прошивка на протяжке перемещается и, входя своей формующей частью в полость втулки 3, сжимает, как поршнем, находящуюся там жидкость. Под действием создавшегося гидростатического давления происходит радиальное растяжение эластичной втулки 3 по всей длине и предварительная подпрессовка порошка. Окончательная допрессовка происходит при прохождении формующей части прошивки в полости втулки 3, При этом жидкость, сжимаемая конической частью прошивки и удерживаемая уплотнениями 13 и 14 от ее выхода в направлении протягивания и от попадания в порошок, выдавливается на конический формующий профиль прошивки, создавая там режим жидкостного трения, а также дополнительный эффект радиального растяжения эластичной втулки. Дальнейшее передвижение жидкости, сходящей под давлением с формующей части прошивки, продолжается в направлении противоположном протягиванию. Ввиду того, чтоу между хвостовой частью протяжки и полостью эластичной втулки зазор отсутствует, жидкости при ее дальнейшем передвижении необходимо создать этот зазор путем деформирования эластичной втулки в радиальном направлении на этом участке. В результате гидродинамического давления, создаваемого жидкостью на внутренней поверхности эластичной втулки, предотвращается эффект перетекания последней из зоны деформации . На выходе давление жидкости падает, и часть ее вытекает из системы. После полного прохождения формующей части прошивки по всей длине эластичной втулки протяжной станок останавливается, а устройство извлекают и разбиракзт. Пример. Порошок нержавеющей стали Х18Н9Т прессуют следующим образом.

Порошок загружают в предназначенный для его зазор и вибрационным уплотнением формуют трубчатые заготовки А 42х34 мм и А2 4.0 х 32 мм (в устройствах соответственно, изображенных на фиг. 1 и фиг. 2/ длиной 600 мм до плотности 0,35. Затем осуществляют последующее прессование изделия предлагаегчым способом до получения готового изделия Д 40 х X 34 мм и длиной 600 мм с плотностью 0,60. Усилие протягивания для устройства по первому варианту (фиг. 1) составляет 0,6 т, а для устройства по второму варианту (фиг. 2 - 0,4 т.

При прессовании трубчатых изделий такого же размера в известных устройствах усилие протягивания состав яет 2,3-3,8 т.

Следовательно, применение предлагаемого устройства позволяет в 510 раз снизить силовые затраты на

процесс прессования при обеспечении равномерной плотности по длине изделия. 19г Я фиг. 2 Порошок I 12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР | |||

| Способ изготовления трубчатых изделий из металлических порошков | 1967 |

|

SU549261A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для формования изделий из порошка | 1973 |

|

SU451498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-05-12—Подача