со

о

01

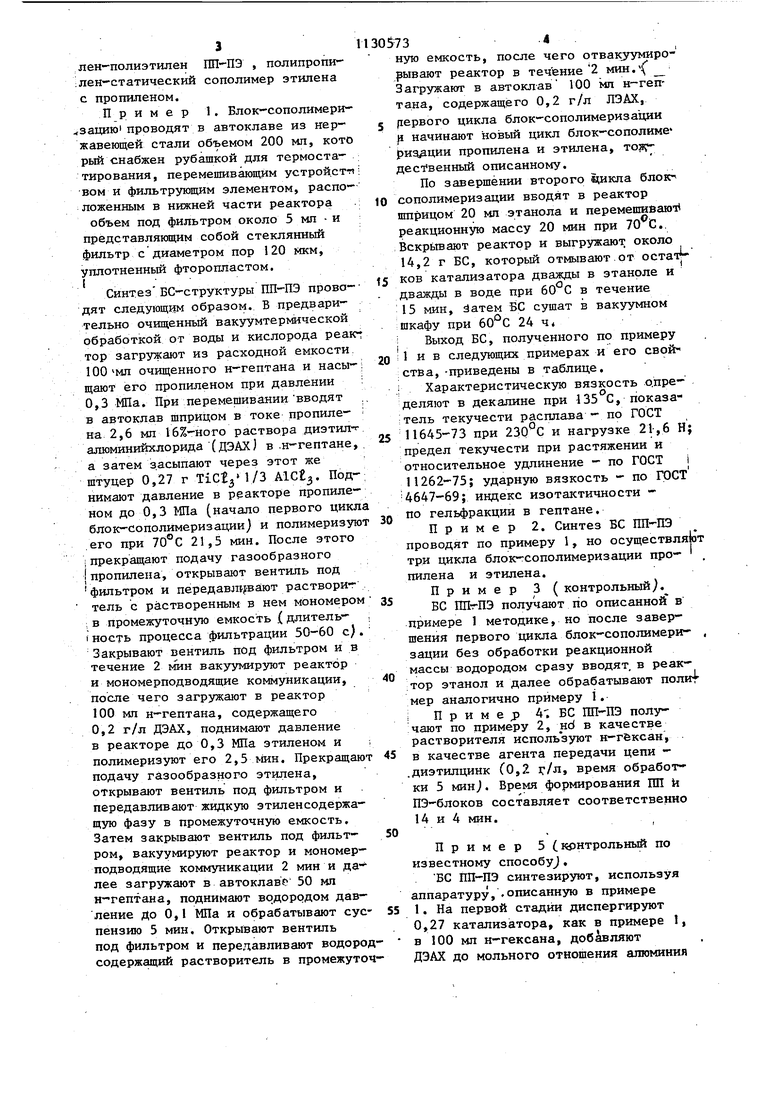

DO Изобретение относится к технологии получения этиленпропиленовых блок-сополимеров (БС)и может быть использовано в химичесхфй промышлен кости. Известен способ получения этилен пропиленовых БС путем суспензионной блок-сополимеризации, в ходе, которо в первой реакционной зоне в сре ,де углеводородного растворителя ,на катализаторах .Циглера Натта полимеризуют пропилен при 63-82 С и давление не ниже 0,49 МПа до образования полипропиленового (ПП блока, составляющего 70-96 мас.% от всего БС. Полученный полимерный продукт переводят во вторую ону реакции, где осуществляется сополимеризация зтилена с пропиленом при 52-82°С, давлении не ниже 0,21 МПа мольном соотношении пропилен: этилен (1 : 10) -С 3: U; и содержании водорода 100-3500 миллионных долей на этилен Со. К недостаткам данного способа относятся невысокая, ударная прочность полимеров, однозначно понижающаЬся с ростом концентрации водо рода на 2-й стадии, а также весьма значительное содержание в продукте блок-сополимеризации растворимой в н-гептане при температуре реакции полимерной фракции, от которой необ ходимо освобождаться при регенераци растворителя. Наиболее близким к изобретению по технической сущности является способ получения блок-сополимеров последовательной суспензионной поли меризацией пропилена и этилена в среде алифатического углеводородного растворителя в присутствий стере специфического титансодержащего катализатора, включающий также агент передачи цепи. Согласно известному способу проводят полимеризацию пропилена на 1-й стадии при. 70°С в среде углеводородного раство рителя в присутствии или в отсутствие водорода на каталитической системе TiClj 1/3 AfCtj-At()гCZ до, образования ПП-блока так, тобы он составлял 20-60 мас.% конечного продукта,. затем удаляют ( полностью или частично непрореагировавший мономер из реакционной массы и пров дят вторую полимеризационную стадию в ходе которой полимериз вот этилен 73 . 2 при 80 С и давлении 0,42 МПа в присутствии водорода 12, К недостаткам известного способа ОТНОСЯТСЯ невысокие значения ударной прочности полимеров, а также довольно высокое содержание в БС фракции, растворимой в н-гептане при темпе- ратуре полимеризации, что усложняет процесс регенерации растворителя. Целью изобретения является повышение ударной прочности блок-сополимеров. Эта цель достигается тем, что согласно способу получения блоксополимеров последовательной суспензионной полимеризацией пропилена и этилена в среде алифатическогоуглевОдородного растворителя в присутствии стереОспецифического титан- содержащего катализатора, включающему также применение агента передачи цепи, углеводородньш раствором аген та передачи.цепи, выбранным из груп пы,содержащей водород, диэтилцинк и хлористый этилцинк, обрабатывают блок-сополимер, полученный в отсутствие этого агента и выделенньш из реакционной массы, затем в отсутствие этого агента и вьщеленный из реакционной .массы,затем отделяют обработанный блок-сополимер от жидкой фазы и повторяют цикл блок- сополимеризации в его присутствии. i В качестве углеводородного растворителя можно использовать и-гептан ; н-гексан, циклогексан, бензол и т.д Б качестве катализаторов - TiCtj, Т1С з-1/3 . TiC 4/MgCIi.B сочетании с алюминийорганическими соединениями, например AfEt;;iCt, Ali- BujCIi, AlEtj и т.п. Процесс проводят при и давлении от нормального до 2 МПа. Концентрация агента передачи Цепи в растворителе не является решающим фактором. Рекомендуемая концентрация для водорода - равновесная при давлении 0,03-0,5 МПа, для диэтилцинка и хлористого этилцинка - 0,05-0,5 г/л. Разделение жидкой и твердой фаз олимерной суспензии может проводитья фильтрацией на встроенном в реакор или вьшесенном фильтре, центриугированием, а также отгонкой астворителя под вакуумом. Предлагаемым способом можно поучать этиленпропиленовые БС различой структуры, например, полипропилен-полиэтилен , полипропилен-статический сополимер этилена с пропиленом. Пример 1. Блок-сополимаричЗациюпроводят в автоклаве из нар- жавеющей стали объемом 200 мп, кото рый снабжен рубашкой для термостатирования, перемешивающим устройстBOM и фильтрующим элементом, распо- ложенным в нижней части реактора объем под фильтром около 5 мп и представляющим собой стеклянный фильтр с диаметром пор 120 мкм, уплотненный фторопластом. СинтезБС-структуры ПП-ПЭ прозадят следующим образом. В предварительно очищенный вакуумтер1Ф1ческой обработкой от воды и кислорода реак тор загружают из расходной емкости. 100МП очищенного н-гептана и насыщают его пропиленом при давлении 0,3 МПа. При перемешиваниивводят в автоклав шприцом в токе пропилена 2,6 мл 16%-ного раствора диэтилaJUoминийxлopидa (ДЭАХ) в .н-гептане, а затем засыпают через этот же щтудер 0,27 г Поднимают давление в реакторе пропиленом до 0,3 Ша (начало первого цикл блок-сополимеризации) и полимаризую /его при 70°С 21,5 мин. После этого ;прекращают подачу газообразного пропилена, открывают вентиль под фильтром и передавл -;-вают раствори-г тель с растворенным в нам мономером ,в промежуточную емкость { длитель- 1иость процесса фильтрации 50-60 с) Закрывают вентиль под фильтром и в течение 2 мин вакуумируют реактор и мономерподводящие коммуникации, после чего загружают в реактор 100 МП н-гептана, содержащего 0,2 г/л ДЭАХ, поднимают давление в реакторе до 0,3 МПа этиленом и полимеризуют его 2,5 мин. Прекращаю подачу газообразного этилена, открывают вентиль под фильтром и передавливают жидкую этиленсодержащую фазу в промежуточную емкость. Затем закрывают вентиль под фильтром, вакуумируют реактор и мономерподводящие коммуникации 2 мин и далее загружают в автоклав 50 мп н-гептана, поднимают водородом давление До 0,1 Ша и обрабатывают сус пензию 5 мин. Открывают вентиль под фильтром и передавливают водоро содержащий растворитель в промежуто ную емкость, после чего отвакуумирорывают реактор в течение2 мин. Загружают в автоклав 100 мл н-гептана, содержащего 0,2 г/л ЛЭАХ, рервого цикла блок-сополимеризации р начинают новый цикл блок-сополиме риздции пропилена и этилена, десТвенный описанному. По завершении второго цикла блок сополимеризации вводят в реактор щприцом 20 МП этанола и перемешивают реакционную массу 20 мин при 70 С.. Вскрывают реактор и выгружают около 14,2 г БС, который отмывают.от остат ков катализатора дважды в этаноле и дважды в воде при 60 С в течение 15 мин, йатем БС сущат в вакуумном шкафу при 24 ч Выход БС, полученного по примеру 1 и в следующих примерах и его свой стба, -приведены в таблице, Характеристическую вязкость о.пределяют в декалине при 135 С, показатель текучести расплава - по ГОСТ 11645-73 при 230°С и нагрузка 21,6 Н; предел текучести при растяжении и относительное удлинение - по ГОСТ i 11262-75; ударную вязкость - по ГОСТ 4647-69; индекс изотактичности по гельфракции в гептане. Пример 2. Синтез БС ПП-ПЭ проводят по примеру 1, но осуществляет три цикла блок-гсополимеризации про- пилена и этилена. Пример 3( контрольный). БС ППтПЭ получают по описаннойГ в примере 1 методике, но после завершения первого цикла блок-сополимери- , зации без обработки реакционной массы водородом сразу вводят, в реак;тор этанол и далее обрабатывают поли мер аналогично примеру 1. I Пример 4-; БС ПП-ПЭ получают по примеру 2, Hd в качестве растворителя исполъзуют н-гексан, в качестве агента передачи цепи - диэтилцинк (0,2 IT/л, время обработки 5 мин). Бремя формирования Ш1 h ПЭ-блоков составляет соответственно 14 и 4 мин. Пример 5(контрольный по известному способу, БС ПП-ПЭ синтезируют, используя аппаратуру,.описанную в примере 1. На первой стадии диспергируют 0,27 катализатора, как в примере 1, в 100 мл н-гексана, добавляют ДЭАХ до мольного отношения алюминия к титану, равному 2, а затем доводя давление в реакторе до 0,3 МПа пропиленом и проводят полимеризацию при 70 С и постоянном перемешивании и давлении. После окончания формиро вания ПП-блока сбрасьшают давление .в реакторе и удаляют остатки непро;реагировавшего пропилена, продувая реакционную массу водородом 3 мин. Затем поднимают давление водородом до О.,05 МНа и далее зтиленом до 0,42 МПа и проводят полимеризацию при 80 С до образования полимера с содержанием 40 мас.% зтилена. Катализатор дезактивируют и отмьгеаю БС аналогично примеру 1. Пример 6. БС ПП-ПЭ получают, используя в качестве катализатора -TiClj, модифицированную метилМбтакрилатом, в качестве раств рителя - циклогексан, а в качестве агента передачи цепи - хлористый ЗТШ1ЦИНК Со,2 г/л, время обработки 5 минj. Время формирования ПП- и ПЭ блоков соответственно и 6 мин. Пример 7.(контрольный по известному сцособу). 5736 БС ПП-ПЭ, содержащий 75 мас.% зтилена, синтезируют в соответ- ствии с примером 5. Пример 8. БС-структуры ПП-СЗП получают по примеру 2, но используют в качестве катализатора TiCl AtgCfi модифицированный этилбензоатом и содержащий 1,5 мас.% 5 итана, а в качестве сокатализаторатризтилалюминий, причем в каждом из циклов блок-сополимеризации после окончания 1-й стадии (.формирования 1Ш-блока) жидкую пропиленсодержащую фазу из реактора не вьщеляют, а прямо в нее подают газообразную смесь зтилена и пропилена, содержащую 45 мас.% последнего. Как следует из примеров, предлагаемый способ дает возможность почти в два раза увеличить ударную прочность полимера при сохранении высоких прочностных показателей при растяжении и хорошей перерабатываемости и почти вдвое уменьшить его растворимость в кипящем н-гептане, что позволяет упростить процесс регенерации растворителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализаторадля пОлиМЕРизАции и СОпОлиМЕРизАцииОлЕфиНОВ | 1979 |

|

SU833305A1 |

| Гелеобразный катализатор для полимеризации и сополимеризации олефинов и способ его получения | 1981 |

|

SU1050163A1 |

| Способ получения катализатора для полимеризации этилена или сополимеризации его с олефинами | 1981 |

|

SU961194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВОГО КАУЧУКА | 2000 |

|

RU2171818C1 |

| Способ получения карбоцепных полимеров, содержащих перекисные группы | 1972 |

|

SU454744A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ШИРОКИМ МОЛЕКУЛЯРНО-МАССОВЫМ РАСПРЕДЕЛЕНИЕМ | 2007 |

|

RU2356911C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α -ОЛЕФИНАМИ | 1990 |

|

RU1732536C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257264C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α - ОЛЕФИНАМИ | 1993 |

|

RU2047355C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С АЛЬФА-ОЛЕФИНАМИ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2004 |

|

RU2257263C1 |

СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ последовательной суспензионной полимеризацией пропилена и этилена в среде алифатического углеводородного растворителя .в присутствии стереоспецифического титан со держащего катализатора, включающий также применение агента передачи цепи, о т л и ч а ю щ и и с я тем, что, с целью повышения ударной прочности блок-сополимеров, углеводородным раствором агента передачи цепи, выбранным из группы, содержащей водород, диэтилцйнк и хлористый этилцинк, обрабатывают блок-сополимер, полученный в отсутствие этого агента и выделенный из реакционной массы, затем отделяют обработанный блок сополимер от жидкАй фазы и повторяют цикл блок- сополи(Л мериз ации в его присутствии.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1221838, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ресурсных испытаний конического уплотнения распылителя форсунки | 1986 |

|

SU1332064A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1984-12-23—Публикация

1983-05-05—Подача