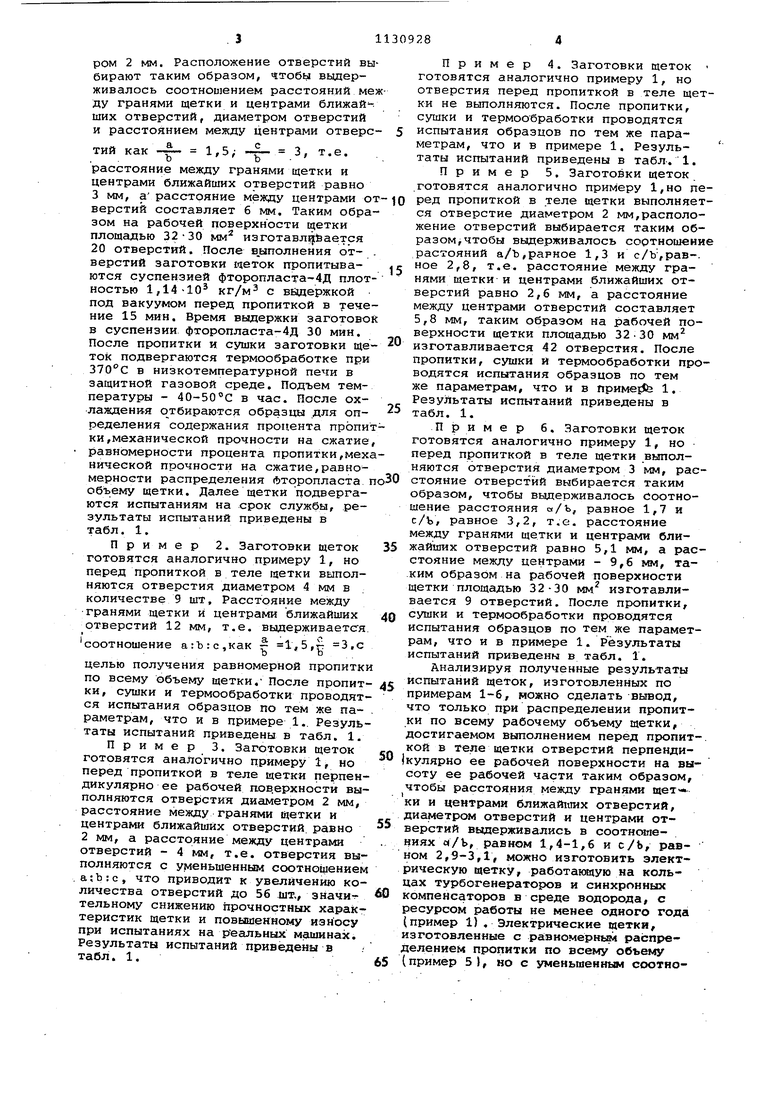

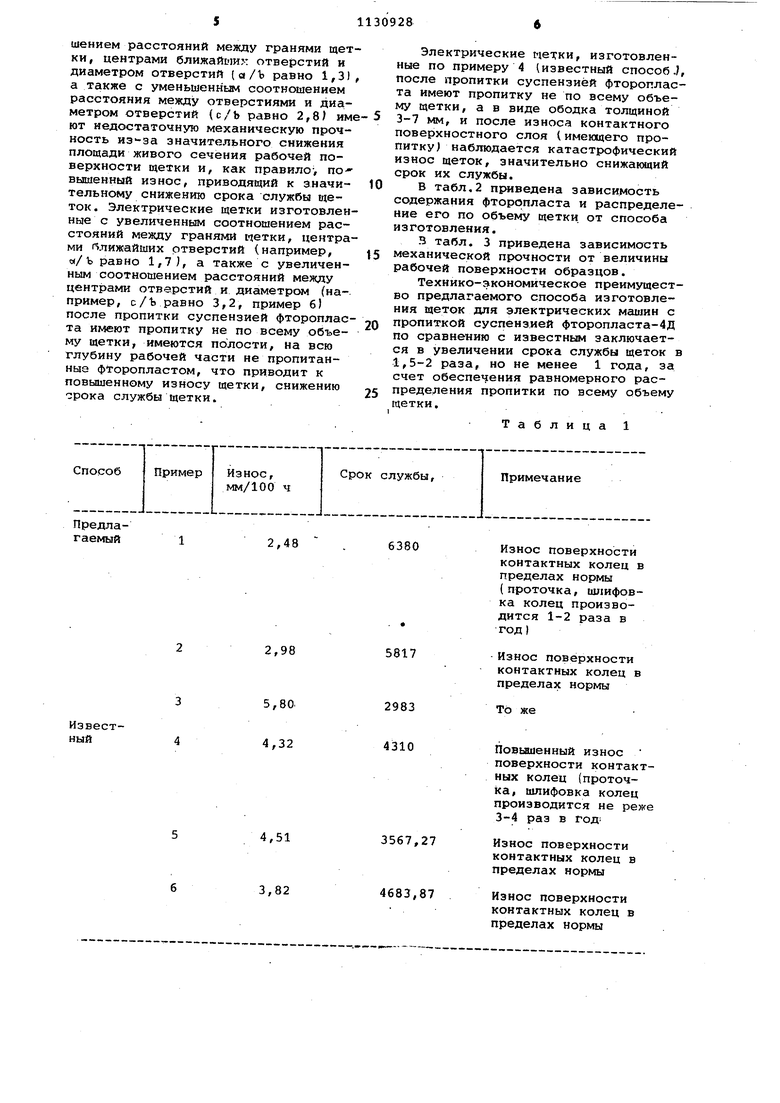

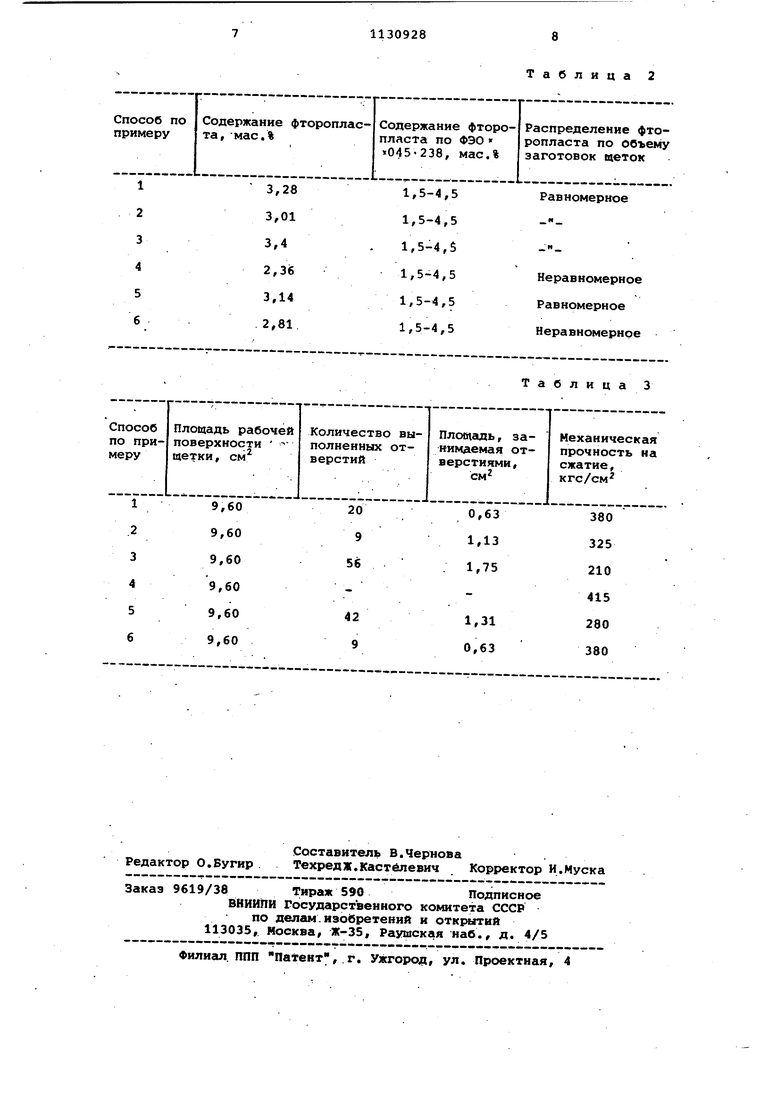

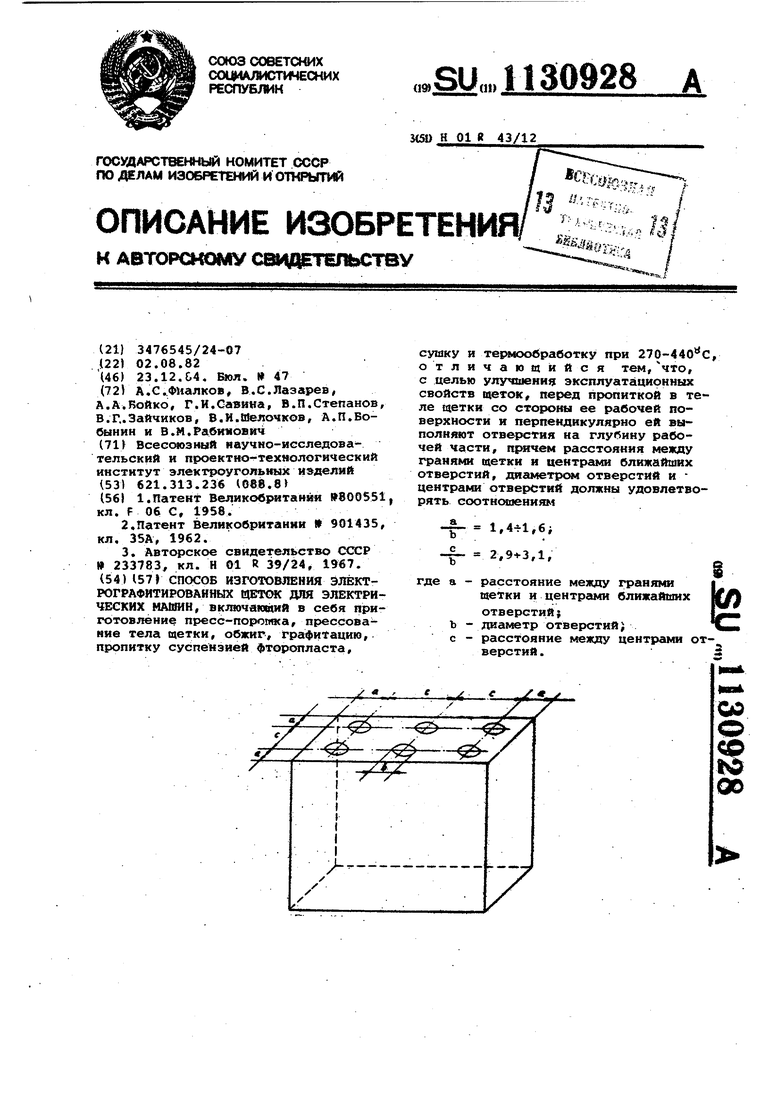

Изобретение относится к электротехнике и касается способа изготовления щеток для электрических машин пропитанных суспензией фторопласта и предназначенных для работы в ваку ме, либо в среде водорода, где необ ходимо обеспечить срок службы щеток не менее одного года. Известен способ изготовления щеток для электрических машин, при ко тором в тело пористой щетки путем пропитки вводят политетрафторэтилен (ПТФЭ/, Для этого в пресс-порошок вводят вещество, которое после формования испаряется, оставляя поры Подготовленное таким образом пористое тело пропитывают ПТФЭ. Пропитку рекомендуют проводить под вакуумом с последующим повышение давления Cl Однако щетки, полученные таким о разом, как правило содержат в себе ПТФЭ лишь в поверхностном слое, так как проникновение его вглубь щетки затруднено вследствие вязкости пропитывающего состава и относительно больших размеров частиц ПТФЭ. Известен способ изготовления щеток для электрических машин, в соответств.ии с -которым угольные щетки пропитывают полиэтиленом низкого давления. Пропитку производят погружением в ванну с расправленным полиэтиленом 2. Однако пропитка проникает только в поверхностный слой щетки, что отрицательно сказывается на ее эксплу тационных характеристиках. Наиболее близким к изобретению является способ изготовления электрографитированных щеток для электри ческих машин,включающий в себя при готовление пресс-порошка, прессование тела щетки, обжиг, графитацию, пропитку суспензией Фторопласта, cyiiiKy и термообработку при 270400С 3.1. Однако метки, полученные известным способом, обладают недостаточно высокими эксплуатационными свойств ами. , Цель изобретения - улучшение экс плуатационных свойств меток. Указанная цель достигается тем, что согласно способу перед пропиткой в теле щетки со стороны ее рабочей .поверхности и перпендикулярно ей выполняют отверстия на глубину рабочей части, причем расстояния ме ду гранями щетки и центрами ближайших отверстий, диаметром отверстий и центрами отверстий должны удовлет заорять соотношениям 1,4-1,6; 2,9-3,1, где а - расстояние между гранями щетки и центрами ближайших отверстий; Ъ - диаметр отверстий; с - расстояние между центрами отверстий. На чертеже приведена схема, иллюстрирующая предлагаемый способ Пример 1. Предварительно смешивают 16,7 мас.% графита окрытнокристаллического и 83,3 мас.% кокса нефтяного сырого, рассеянных на грохоте 55 мм, при 70°С в течение 35 мин, затем в мешалку с порошками заливают смесь связующего в количестве 50% от веса сухих порошков, состоящего из 33,3 мас.% плавленого каменноугольного пека и 16,7 мас.% плавленной препарированной каменноугольной смолы (температура связующих - ), перемешивают массу с подогревом до 120°С с закрытой крышкой в течение 45 мин и с открытой крышкой в течение 15 мин. Из выгруженной массычпри штампуют куличи размером 230-430 ± 30 мм и обжигают в туннельной печи до 1200°С со скоростью подъема 10-20 С в час. Обожженные куличи измельчают до величины кусков не более 50 мм, затем размалывают на мельнице СМ и усредняют в трех кубовом барабанном смесителе в течение 50 мин. Полученный порошок дисперсностью менее 0,65 мм перемешивают с подогревом до в течение 35 мин и в мешалку при 30°С заливают 2,9% от веса сухих порошков масло каменноугольное и перемешивают с подогревом до в течение 35 мин, затем заливают 35,8% от веса сухих порошков пек плавленный с температурой 170°С, перемешивают с подогревом до 140°С в течение двух часов с закрытой крьиикой мешалки и при 135°С в течение 10-15 мин при открытой крышке мешалки. Выгруженную массу вальцуют два раза на однопарных вальцах при температуре валков 150°С, толщина провальцованных пластинок должны быть не более 2 мм. Провальцованную массу размалывают на мельнице СМ, усредняют в смесителе в течение 50 мин, рассеиВсшт на сетке № 07 и прессуют заготовки щеток при удельном давлении прессования 2000 кгс/см.Отпрессованные заготов1 и обжигают в туннельной печи до 1200°С со скоростью подъема температуры 10-20 С в час. После обжига и разбраковки по внешнему виду заготовки графитируют при 2850С, подвергают механической обработке и перед пропиткой суспензией фторопласта-4Д на сверлильном станке выполняют отверстия перпендикулярно рабочей поверхности на высоту рабочей части щетки диамет ром 2 мм. Расположение отверстий вы бирают таким образом, чтобы выдерживалось соотношением расстояний ме ду гранями щетки и центрами ближай ших отверстий, диаметром отверстий и расстоянием между центрами отверс тий как -- 1,5,- . 3, т.е. расстояние между гранями щетки и центрами ближайших отверстий равно 3 мм, а расстояние между центрами O верстий составляет б мм. Таким обра зом на рабочей поверхности щетки плошадью 32-30 мм иэготавл1 ается 20 отверстий. После в.ыполнения отверстий заготовки щеток пропитываются суспензией фторопласта-4Д плот ностью 1,14-10 кг/м с ввадержкой под вакуумом перед пропиткой в тече ние 15 мин. Время выдержки заготово в суспензии фторопласта-4Д 30 мин. После пропитки и сушки заготовки ще ток подвергаются термообработке при 370С в низкотемпературной печи в защитной газовой среде. Подъем температуры - 40-50 С в час. После охлажден я отбираются образцы для определения содержания процента пропи ки,механической прочности на сжатие равномерности процента пропитки,мех нической прочности на сжатие,равномерности распределения Фторопласта объему щетки. Далее щетки подвергаются испытаниям на срок службы результаты испытаний приведены в табл. 1. Пример 2. Заготовки щеток готовятся аналогично примеру 1, но перед пропиткой в теле щетки выполняются отверстия диаметром 4 мл в количестве 9 шт. Расстояние между гранями щетки и центрами ближайших отверстий 12 мм, т.е. выдерживается соотношение а:Ъ:с,как 1,5, 3,с целью получения равномерной пропитк по всему объему щетки. После пропит ки, сушки и термообработки проводят ся испытания образцов по тем же параметрам, что и в примере 1.. Резуль таты испытаний приведены в табл. 1. Примерз. Заготовки щеток готовятся аналогично примеру 1, но перед пропиткой в теле щетки перпен дикулярно ее рабочей поверхности выполняются отверстия диаметром 2 мм, расстояние между гранями щетки и центрами ближайших отверстий, равно 2 мм, а расстояние между центрами отверстий - 4 мм, т.е. отверстия выполняются с уменьшенным соотношением . а:Ъ:с, что приводит к увеличению количества отверстий до 56 шт., значительному снижению прочностных характеристик щетки и повышенному износу при испытаниях на реальных машинах. Результаты испытаний приведены в табл. 1. Пример 4. Заготовки щеток готовятся аналогично примеру 1, но отверстия перед пропиткой в теле щетки не выполняются. После пропитки, сушки и термообработки проводятся испытания образцов по тем же параметрам, что и в примере 1. Результаты испытаний приведены в табл. 1. Пример 5. Заготовки щеток .готовятся аналогично примеру 1,но перед пропиткой в теле щетки выполняется отверстие диаметром 2 мм,расположение отверстий выбирается таким образом, чтобы выдерживалось соотношение растояний а/Ъ,рарное 1,3 и с/ь,рав-. ное 2,8, т.е. расстояние между гранями щетки и центрами ближайших отверстий равно 2,6 мм, а расстояние между центрами отверстий составляет 5,8 мм, таким образом на рабочей поверхности щетки площадью 32-30 мм изготавливается 42 отверстия. После пропитки, сушки и термообработки проводятся испытания образцов по тем же параметрам, что и в npHMejfe 1. Результа-пл испытаний приведены в табл. 1. Пример б. Заготовки щеток готовятся аналогично примеру 1, но перед пропиткой в теле щетки выполняются отверстия диаметром 3 мм, расстояние отверстйй выбирается таким образом, чтобы выдерживалось соотношение расстояния а/ъ, равное 1,7 и с/Ъ, равное 3,2, т.е. расстояние между гранями щетки и центрами ближайших отверстий равно 5,1 мм, а расстояние между центрами - 9,6 мм, та.ким образом на рабочей поверхности щетки площадью 32-30 мм изготавливается 9 отверстий. После пропитки, сушки и термообработки проводятся испытания образцов по тем же параметрам, что и в примере 1. Результаты испытаний приведены в табл. 1. Анализируя полученные результаты испытаний щеток, изготовленных по примерам 1-6, можно сделать вывод, что только при распределении пропитки по всему рабочему объему щетки, достигаемом выполнением перед пропит-. кой в теле щетки отверстий перпендикулярно ее рабочей поверхности на высоту ее рабочей части таким образом, чтобы расстояния между гранями щетки и центрами ближайших отверстий, диаметрсйй отверстий и центрами отверстий выдерживались в соотнсягюнияхс(/Ь, равном 1,4-1,6 и с/Ь, равном 2,9-3,1, можно изготовить электрическую щетку, работающую на кольцах турбогенераторов и синхронных компенсаторов в среде водорода, с ресурсом работы не менее одного года (пример 1) . Электрические гяетки, изготовленные с равномерньш распреелением пропитки по всему объему (пример 5), но с уменьшенным соотиошением расстояний межлу гранями щет ки, центрами ближайшик отверстий и диаметром отверстий (а/Ъ равно 1,3) а также с уменьшеннь 1 соотнсмяением расстояния между отверстиями и диаметром отверстий (с/Ь равно 2,8) им ют недостаточную механическую прочность из-за значительного снижения площади живого сечения рабочей поверхности щетки и, как правило, по- вышенный износ, приводящий к значительному снижению срока службы щеток. Электрические щетки изготовлен ные с увеличенным соотношением расстояний между гранями «етки, центра ми (лижайших отверстий (например, «/Ъ равно 1,1), а также с увеличенным соотношением расстояний между центрами отверстий и диаметре (например , с/Ъ рав но 3,2, пример 6) после пропитки суспензией фтороплас та имеют пропитку не по всему объему щетки, имеются полости. На всю глубину рабочей части не пропитанныа фторопластом, что приводит к повышенному износу щетки, снижению зрока службы щетки. Электрические щетки, изготовленные по примеру 4 (известный способ., после пропитки суспензией фторопласта имеют пропитку не по всему объему щетки, а в виде ободка толщиной 3-7 мм, и после износа контактного поверхностного слоя (имеющего пропитку J наблюдается катастрофический износ щеток, значительно снижающий срок их службы. В табл.2 приведена зависимость содержания фторопласта и распределение его по объему щетки от способа изготовления. 3 табл. 3 приведена зависимость механической прочности от величины рабочей поверхности образцов. Технико-экономическое преимущество предлагаемого способа изготовления щеток для электрических машин с пропиткой суспензией фторопласта-4Д по сравнению с известным заключается в увеличении срока службы щеток в 1,5-2 раза, но не менее 1 года, за счет обеспечения равномерного распределения пропитки по всему объему щетки. 1 Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1969 |

|

SU233783A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| ГРУНТОВКА ПОД ФТОРОПЛАСТОВОЕ ПОКРЫТИЕ | 1992 |

|

RU2049102C1 |

| Супергидрофобный сорбент для экологической очистки суши и водных объектов от разливов нефти и нефтепродуктов и способ его получения | 2021 |

|

RU2805525C2 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| Щетка для электрических машин и способ ее изготовления | 1986 |

|

SU1376157A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 1984 |

|

SU1398244A1 |

| ИМПЛАНТИРУЕМЫЙ ПОЛЫЙ ПРОТЕЗ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2128024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| КОНСТРУКЦИЯ ЭЛЕКТРОЩЕТКИ ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СПОСОБ ВЫПОЛЕНЕНИЯ СОЕДИНЕНИЯ ТОКОВЕДУЩЕГО ПРОВОДА С ТЕЛОМ ЭЛЕКТРОЩЕТКИ | 2003 |

|

RU2297083C2 |

Предлагаемый 1

2,48

2,98

5,80. 4,32

4,51

3,82

Износ поверхности контактных колец в пределах нормы (проточка, шлифовка колец производится 1-2 раза в год

Износ поверхности контактных колец в пределах нормы

То же

Повьниенный износ поверхности контактных колец (проточка, шлифовка колец производится не реже 3-4 раз в ГОД

27

Износ поверхности контактных колец в пределах нормы

7

Износ поверхности контактных колец в пределах нормы

Таблица 2

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЩЕТКА ДЛЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 0 |

|

SU233783A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-23—Публикация

1982-08-02—Подача