ч

Изобретение относится jc сварке и может быть использовано при механизированной дуговой сварке и наплавке плавящимся электродом.

Цель изобретения - улучшение ка- чества сварки и повышение стабильности возбуждения дуги при сварке порошковыми проволоками путем уменьшения отставания плавления сердечника от оболочки проволоки в на- чальный период горения дуги.

При образовании короткозамкнутой цепи между токоподводом и изделием перед включением источника сварки выход источника подогрева оказыва- ется нагруженным на параллельную электрическую цепь, образованную токоподводом сварочного тока, участком вылета, изделием и токоподводом сварочного тока, участком подогрева токоподводом подогрева, изделием. При включении источника подогрева эти участки .разогреваются за счет джоулева тепла. Соотношение длин участков выбрано таким образом, что бы нагрев на вылете превьш1ал нагрев на участке подогрева. В этом случае обеспечивается температура нагрева вылета, достаточная для создания теплового потока вглубь сердечника, и предупреждается перегрев участка подогрева после возбуждения дуги. Так как напряжение источника подогрева (2-8 В) всегда ниже сварочного и нагрев проводится при неподвиж

ной проволоке, т.е. перед включением источника сварки, рост температуры идет более медленно. Сердечник успевает прогреться по сечению проволоки. При возбуждении дуги сердечник плавится более равномерно с меньшим отставанием от оболочки. Это способствует более ранней металлургической обработке сварочной ванны, уменьшает образование пор в начале шва, значительно повьш1ает стабильность возбуждения дуги за счет более интенсивной ионизации дугового промежутка компонетнами сердечника.

Отношение длины участка нагрева к длине вьшета должно находиться в пределах 0,5-5. При меньших значениях наблюдается перегрев проволоки на участке подогрева в период после возбуждения дуги за счет повьш1ения начального теплосодержания материалов, при больших - увеличивается

5 0 5 О

5

Q

0

5

032

отставание плавления сердечника от оболочки в начальный- период сварки.

Температуру нагрева вылета после включения источника подогрева устанавливают в пределах 300-700 С путем изменения напряжения или тока источника подогрева. При меньших значениях градиент температур по сечению сердечника недостаточен для создания теплового потока, достаточного для нагрева осевой части сердечника . При больших значениях нарушается механическая устойчивость его торца с поверхностью изделия.

Длительность времени от включения источника подогрева до его отключения, т.е. длительность нагрева участков проволоки, выбирают равной 2-20 с. При меньших значениях не происходит выравнивания температуры по сечению сердечника ввиду тепло- инерционности, его материалов, при больших - происходит тепловое насыщение при одновременном увеличении . п-отерь тепла.

Короткозамкнутую цепь разрывают для исключения шунтирования выхода источника сварочного тока участком подогрева и нарушения в связи с этим устойчивости сварки.

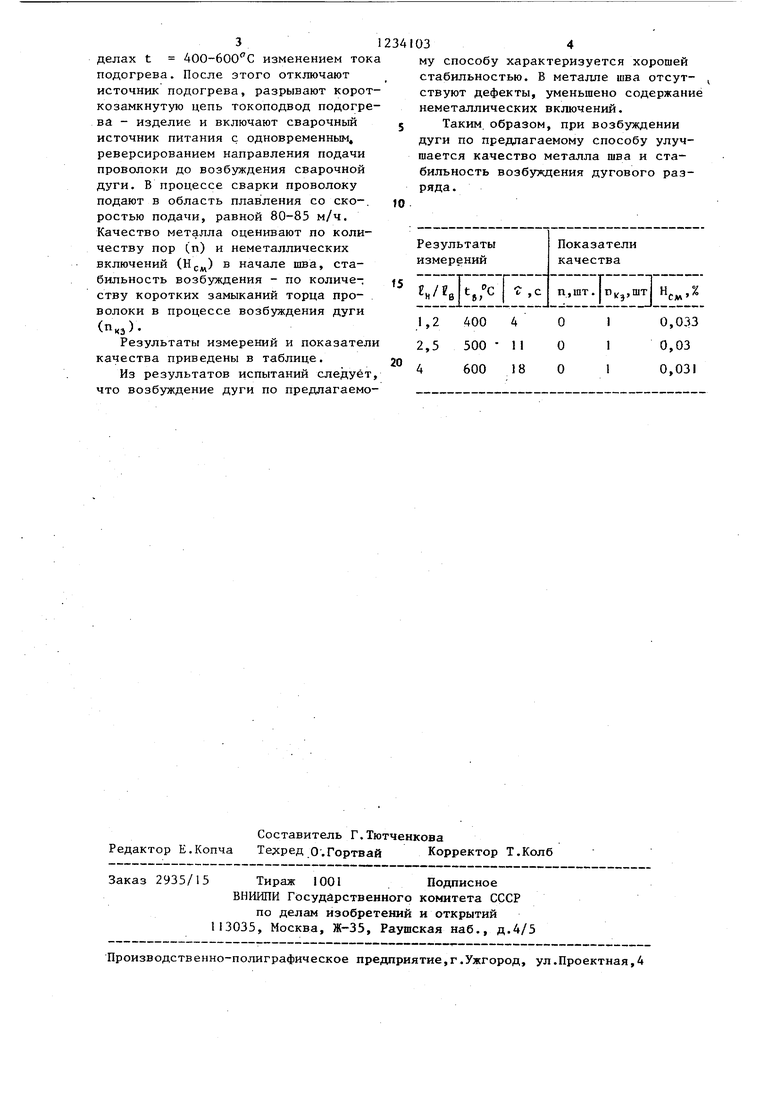

Пример. Проводят сварку порошковой проволокой ПП-10ХГС-0 с дополнительным п одогревом проволоки от трансформатора мощностью 2,2 кВт на участке проволоки,-расположенном выше токоподвода сварочного тока. Режимы сварки:, ток 150 А, напряжение 22 В, длина вылета 30 мм. Токо- подвод сварочного тока устанавливают на расстоянии вылета 2д от поверхности изделия. Вьш1е него на расстоянии длины участка подогрева Р„ размещают токоподвод подогрева. К токоподводам подключают источник подогрева (трансформатор), а к токо- подводу сварочного тока и изделию - сварочный источник. Расстояние между токоподводами изменяют в пределах 36-120 мм, при этом отношение длины участка подогрева к длине вылета равно 1,2-4,0. Дня возбуждения проволоку подают к изделию впритык ее торца с поверхностью изделия. Затем токоподвод подогрева соединяют с изделием тиристорным контактором и включают трансформатор подогрева на время 4-18 с, одновременно поддерживая, температуру оболочки в пределах t 400-600 С изменением тока подогрева. После этого отключают источник подогрева, разрывают корот- козамкнутую цепь токоподвод подогре- вй - изделие и включают сварочный источник питания с одновременным, реверсированием направления подачи проволоки до возбуждения сварочной дуги. В процессе сварки проволоку подают в область плавления со ско-, ростью подачи, равной 80-85 м/ч. Качество металла оценивают по количеству пор (п) и неметаллических включений (H(.jj) в начале шва, стабильность возбуждения - по количеству коротких замыканий торца проволоки в процессе возбуждения дуги

(п„).

Результаты измерений и показатели качества приведены в таблице.

Из результатов испытаний следует, что возбуждение дуги по предлагаемоСоставитель Г.Тютченкова Редактор Е.Копча Техред О .Гортвай Корректор Т.Колб

Заказ 2935/15 Тираж 1001Подписное

ВНИИПИ Госудйрственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород, ул.Проектная,4

341034

му способу характеризуется хорошей стабильностью. В металле шва отсут- ствуют дефекты, уменьшено содержание неметаллических включений. 5 Таким образом, при возбуждении дуги по предлагаемому способу улучшается качество металла шва и стабильность возбуждения дугового разряда. 10

Результаты измерений

Показатели качества

15

ги/г

п,шт.|1:),ш г1 Hj,,%

. 2,5

400 4 500 11 600 18

О О

о

0,033

0,03

0,031

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для дуговой сварки и наплавки порошковой проволокой | 1990 |

|

SU1731509A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131617A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119803A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1119802A1 |

| Способ дуговой сварки порошковой проволокой | 1984 |

|

SU1166943A1 |

| Способ дуговой сварки плавящимся электродом | 1983 |

|

SU1165539A1 |

| Способ дуговой сварки плавящимся электродом | 1981 |

|

SU1006121A1 |

| Способ дуговой сварки порошковой проволокой | 1983 |

|

SU1131616A1 |

| Способ дуговой сварки самозащитнойпОРОшКОВОй пРОВОлОКОй | 1978 |

|

SU799925A1 |

| Способ вертикальной сварки открытой дугой | 1980 |

|

SU927441A1 |

| Технология электрической сварки плавлением металлов и сплавов/Под ред | |||

| Б.Е.Патона | |||

| М.: Машиностроение, |974, с.377, рис.8-4 | |||

| Кахавский Н.И | |||

| и др | |||

| Сварка в защитных газах плавящимся подогреваемым электродом.- Автоматическая сварка, 1974, № 12, с.39-41 |

Авторы

Даты

1986-05-30—Публикация

1984-05-10—Подача