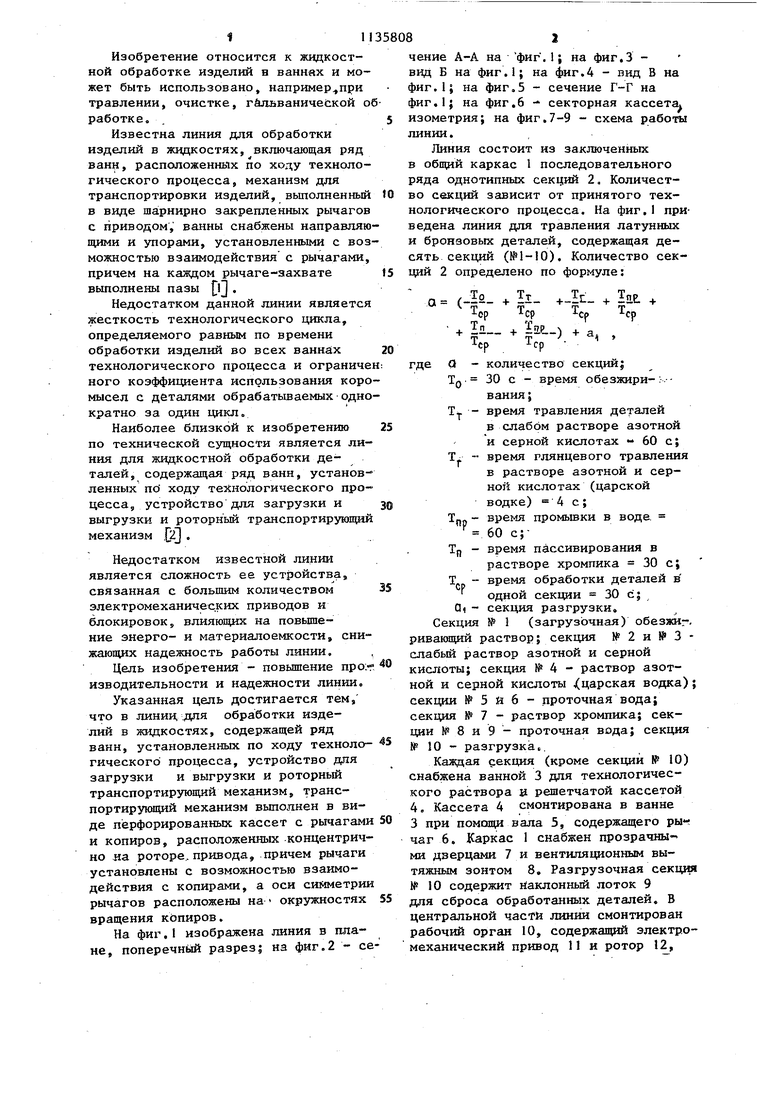

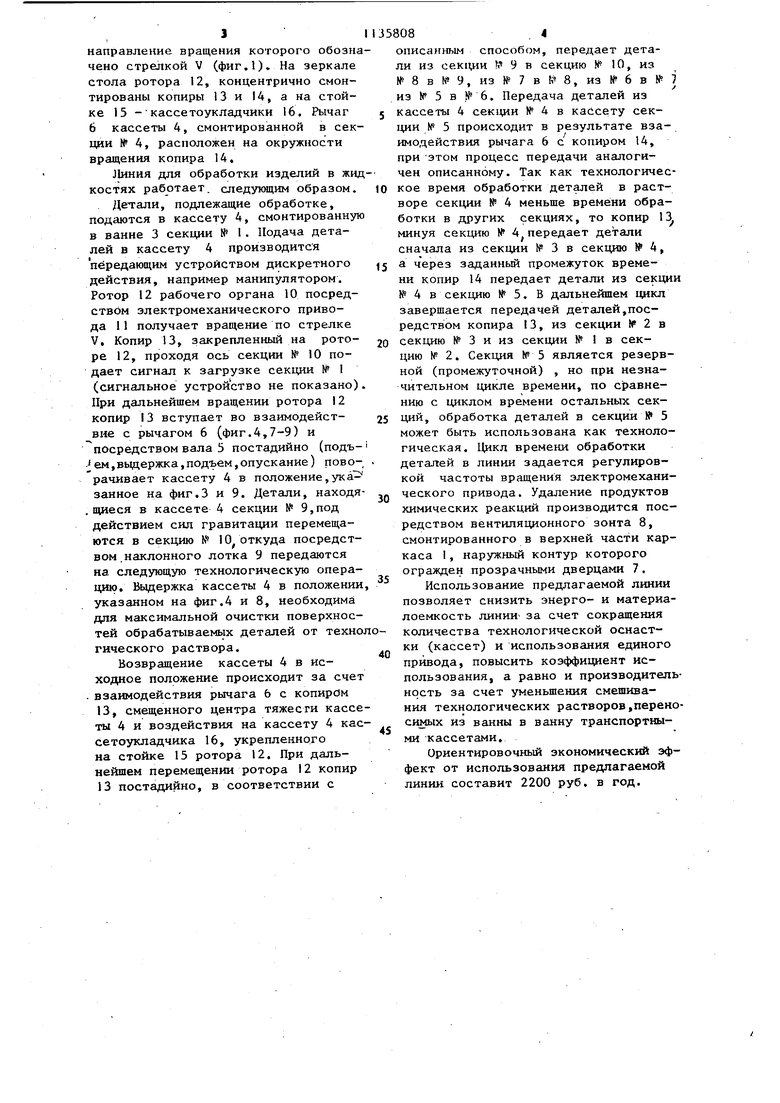

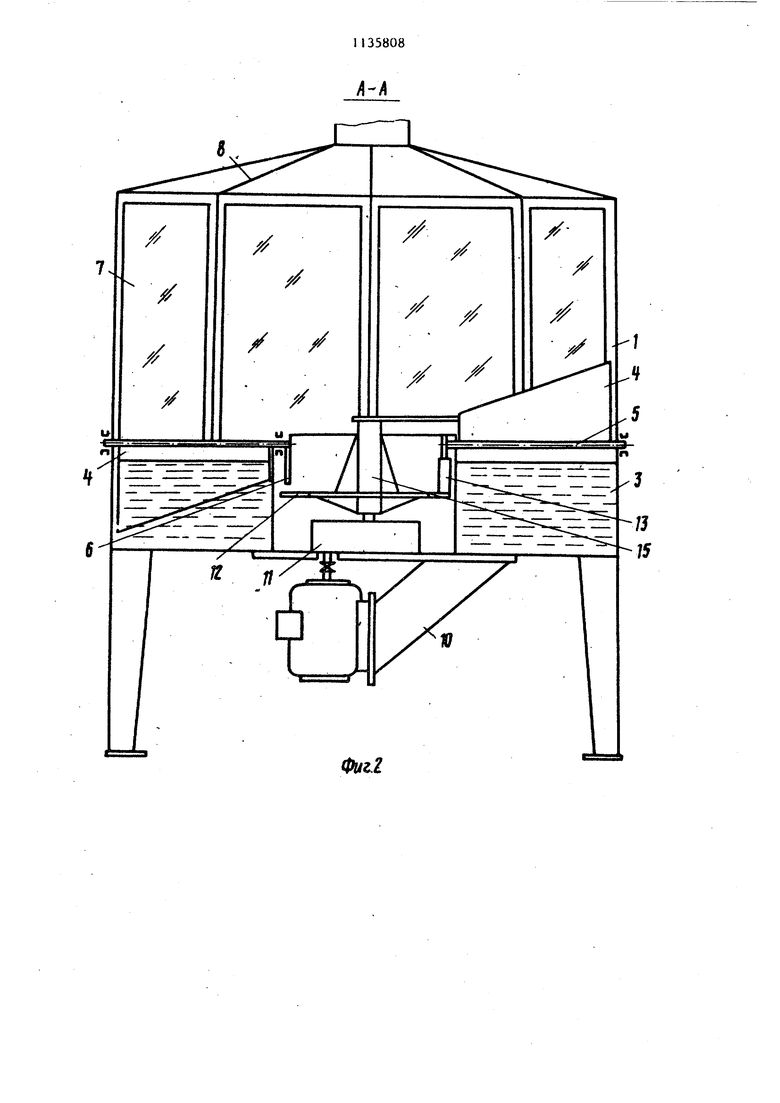

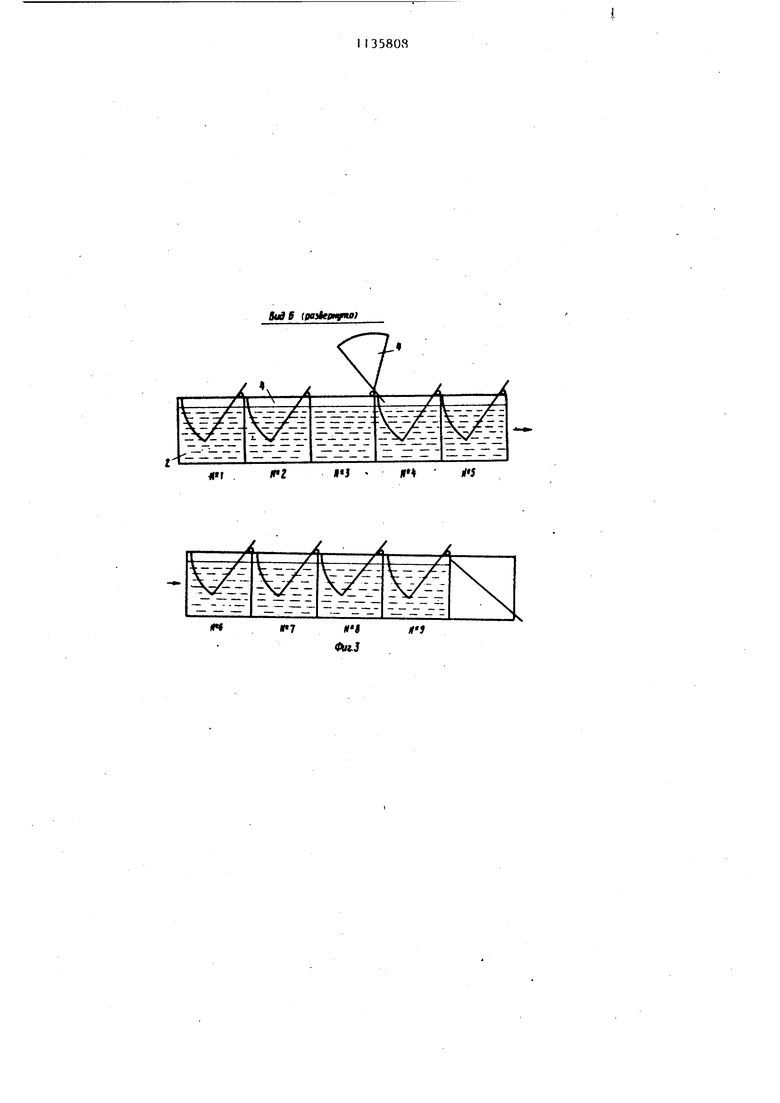

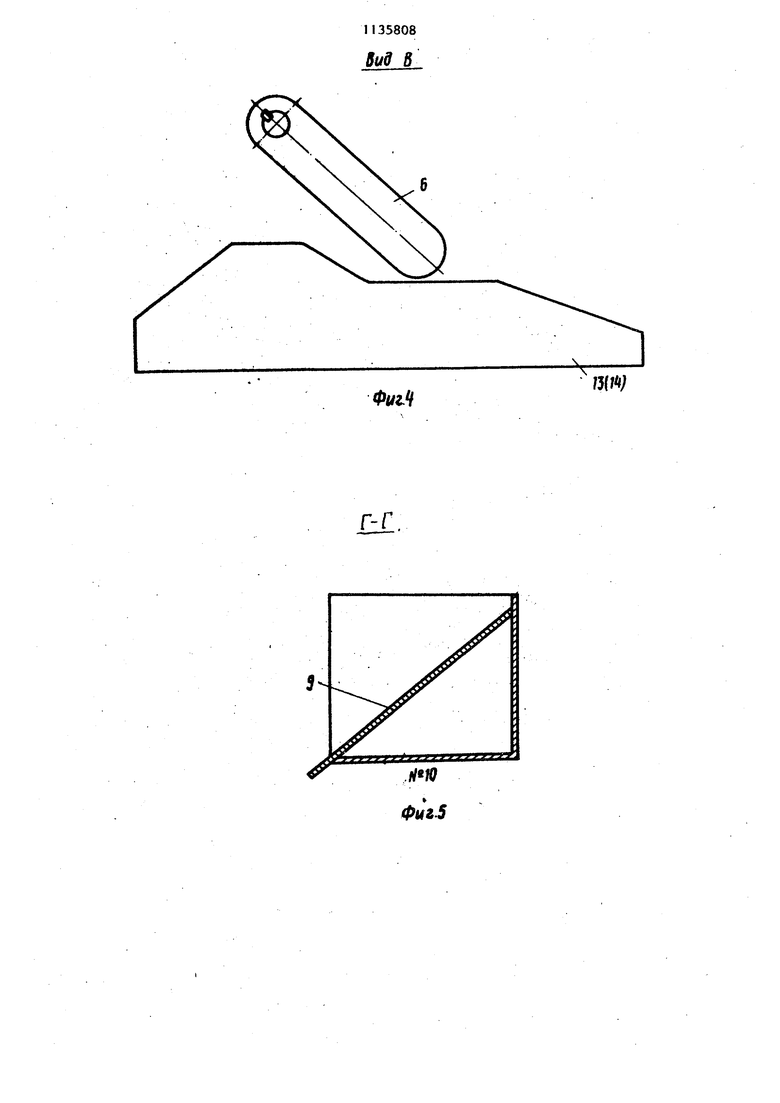

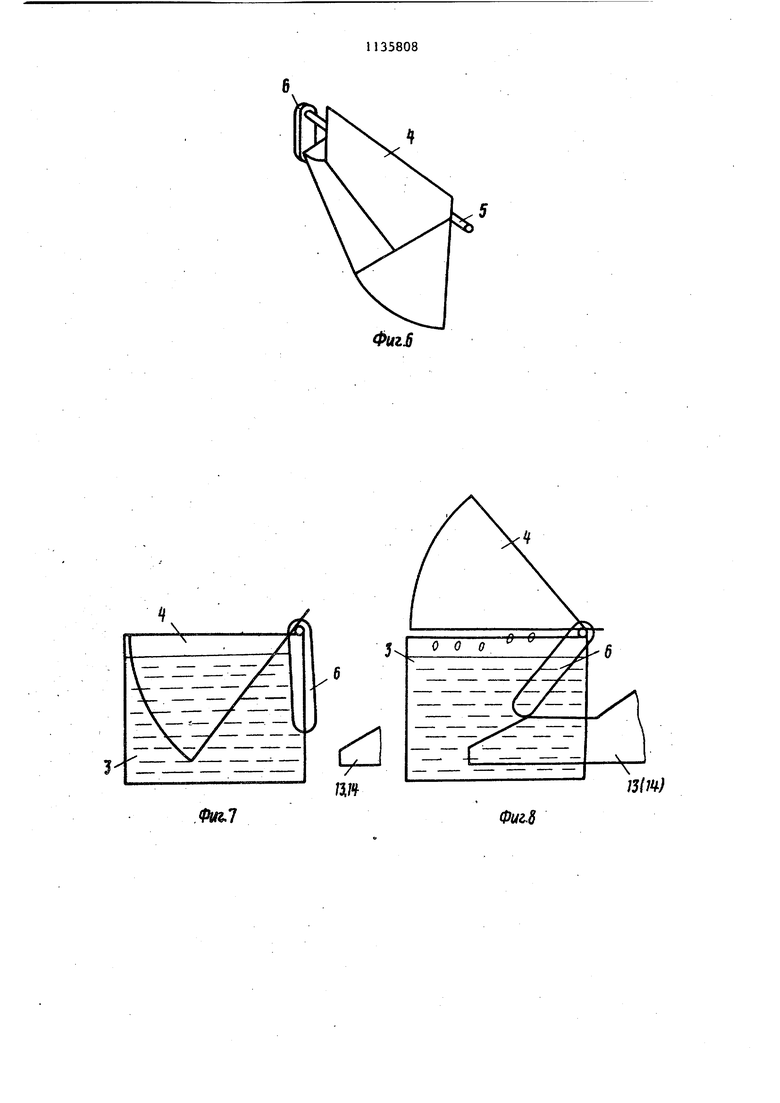

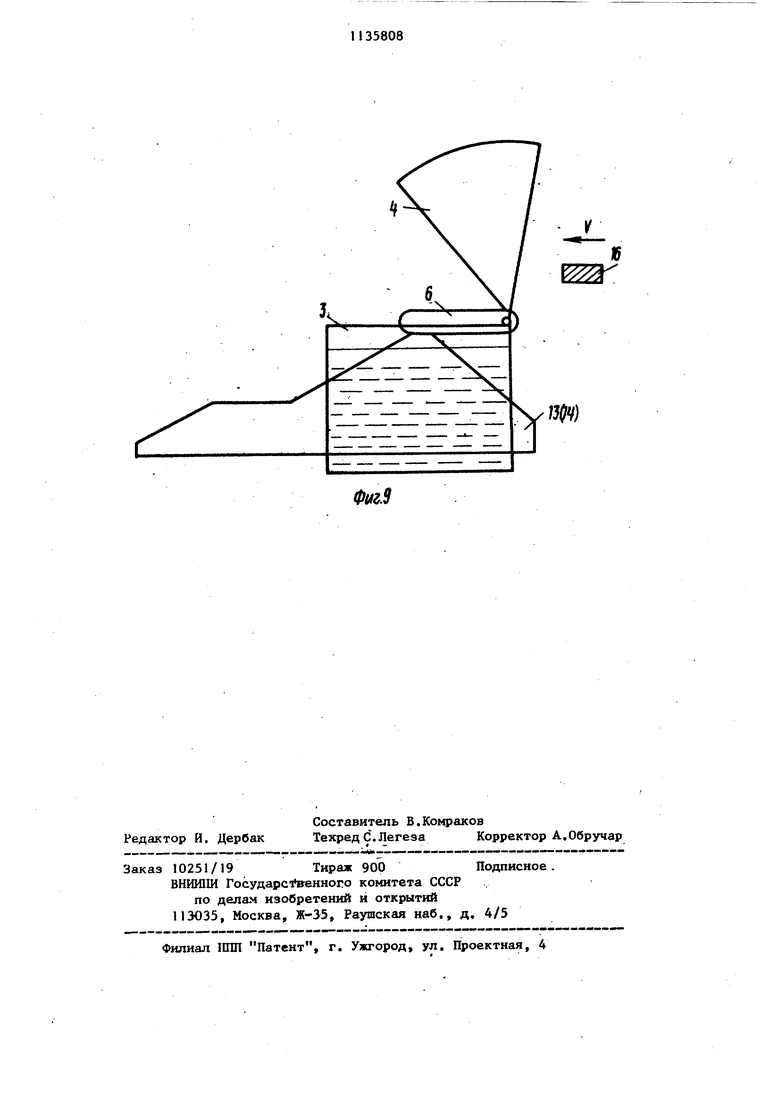

11 Изобретение относится к жидкостной обработке изделий н ваннах и мо жет быть использовано, например при травлении, очистке, г&льваничеЬкой работке. Известна линия для обработки изделий в жидкостях, включающая ряд ванн, расположенных по ходу техноло гического процесса, механизм для транспортировки изделий, выполненный в виде ша рнирно закрепленных рычагов с приводом, ванны снабжены направляю щими и упорами, установленными с во можностью взаимодействия с рычагами причем на каждом рычаге-захвате выполнены пазы 9J . Недостатком данной линии является жесткость технологического цикла, определяемого равным по времени обработки изделий во всех ваннах технологического процесса и ограниче ного коэффициента использования кор мысел с деталями обрабатываемых одно кратно за один цикл. Наиболее близкой к изобретению по технической сущности является линия для жидкостной обработки деталей, содержащая ряд ванн, установ ленных по ходу технологического процесса, устройство для загрузки и выгрузки и роторный транспортирующий механизм fzl , Недостатком известной линии является сложность ее устройства, связанная с большим количеством электромеханических приводов и блокировок, влияющих на повыше ние энерго- и материалоемкости, снижающих надежность работы линии. Цель изобретения - повышение npoi изводнтельности и надежности линии. Указанная цель достигается тем, что в линид .для обработки изделий в жидкостях, содержащей ряд ванн, установленных по ходу технологического процесса, устройство для загрузки и выгрузки и роторный транспортирующий механизм, транспортирующий механизм выполнен в виде перфорированных кассет с рычагами и копиров, расположенных концентрично яа роторе,привода, причем рычаги установлены с возможностью взаимодействия с копирами, а оси симметрии рычагов расположены на окружностях вращения копиров, На фиг,I изображена линия в плане, поперечньШ разрез; на фиг.2 - се 8 чение А-А на фиг. 1; на фиг.З вид Б на фиг,I; на фиг,4 - вид В на фиг,1; на фиг,5 - сечение Г-Г на фиг.1; на фиг.6 - секторная кассета, изометрия; на фиг,7-9 - схема работы линии, Линия состоит из заклвоченных в общий каркас 1 последовательного ряда однотипных секций 2. Количество секций зависит от принятого технологического процесса. На фиг,1 приведена линия для травления латунных и бронзовых деталей, содержащая десять секций (№1-10). Количество секций 2 определено по формуле: а (1о ц. TI ТОРTCP + Т„ |„р, где О - количество секций; 30 с - время обезжири-: вания; время травления деталей в слабом растворе азотной и серной кислотах - 60 с; время глянцевого травления в растворе азотной и серной кислотах (царской водке) 4 с; время промьюки в воде. 60 с; время пассивирования в растворе хромпика 30 с; Т. - время обработки деталей в одной секции 30 с; QI - секция разгрузки. Секция № I (загрузочная) обезжиг. ривакиций раствор; секция № 2 и № 3 слабый раствор азотной и серной кислоты; секция № 4 - раствор азотной и серной кислоты j(царская водка); секции № 5 и 6 - проточная вода; секция № 7 - раствор хромпика; секции JP 8 и 9 - проточная вода; секция № 10 - разгрузка,. Каждая с:екция (кроме секции № 10) снабжена ванной 3 для технологического раствора и решетчатой кассетой 4. Кассета 4 смонтирована в ванне 3 при помощи вала 5, содержащего ры-; чаг 6, Каркас 1 снабжен прозрачными дверцами 7 и вентиляционным вытяжным зонтом 8. Разгрузочная секция № 10 содержит йаклонный лоток 9 для сброса обработанных деталей, В центральной части линии смонтирован рабочий орган 10, содержащий электромеханический привод 11 и ротор 12, направление вращения которого обозн чено стрелкой V (фиг.1). На зеркале стола ротора 12, концентрично смонтированы копиры 13 и 14, а на стойке 15 -кассетоукладчики 16, Рычаг 6 кассеты 4, смонтированной в сек ции № 4, расположен на окружности вращения копира 14, Линия для обработки изделий в жид костях pa6j3TaeT. следующим образом. . Детали, подлежащие обработке, подаются в кассету 4, смонтированную в ванне 3 секции № 1. Подача деталей в кассету 4 производится передающим устройством дискретного действия, например манипулятором. Ротор 12 рабочего органа 10 посредством электромеханического привода 11 получает вращение по стрелке V, Копир 13, закрепленный на роторе 12, проходя ось секции № 10 подает сигнал к загрузке секции № I (сигнальное устройство не показано) При дальнейшем вращении ротора 12 копир 13 вступает во взаимодействие с рычагом 6 (фиг.4,7-9) и посредством вала 5 постадийно (подъ ем,выдержка,подъем,опускание) поворачивает кассету 4 в положение,ука занное на фиг.3 и 9. Детали, находя . щиеся в кассете 4 секции № 9,под действием сил гравитации перемещаются в секцию № 10 откуда посредством .наклонного лотка 9 передаются на следующую технологическую операцию. Выдержка кассеты 4 в положении указанном на фиг.4 и 8, необходима для максимальной очистки поверхностей обрабатываемь1х деталей от техно гического раствора. Возвращение кассеты 4 в исходное положение происходит за счет . взаимодействия рычага 6 с копиром 13, смещенного центра тяжести кассе ты 4 и воздействия на кассету 4 кас сетоукладчика 16, укрепленного на стойке 15 ротора 12. При дальнейшем перемещении ротора 12 копир 13 постадийно, в соответствии с описанным способом, передает детали из секции N« 9 в секцию № 10, из №8в№9, из№7в #8, из№бв№7 из № 5 в № 6. Передача деталей из кассеты 4 ceкlц и № 4 в кассету секции № 5 происходит в результате взаимодействия рычага 6 с копиром 14, при ЭТОМ процесс передачи аналогичен описанному. Так как технологическое время обработки деталей в растворе секции № 4 меньше времени обработки в других секциях, то копир 13, минуя секцию № 4 передает детали сначала из секции № 3 в секцию № 4, а через заданный промежуток времени копир 14 передает детали из секции № 4 в секцию № 5. В дальнейшем цикл завершается передачей деталей,посредством копира 13, из секции Р 2 в секцию № 3 и из секции № I в секцию № 2. Секция № 5 является резервной (промежуточной) , но при незначительном цикле времени, по сравнению с циклом времени остальных секций, обработка деталей в секции № 5 может быть использована как технологическая. Цикл времени обработки деталей в линии задается регулировкой частоты вращения электромеханического привода. Удаление продуктов химических реакций производится посредством вентиляционного зонта 8, смонтированного в верхней части каркаса 1, наружный контур которого огражден прозрачными дверцами 7. Использование предлагаемой линии позволяет снизить энерго- и материалоемкость линии- за счет сокращения количества технологической оснастки (кассет) и использования единого привода, повысить коэффициент использования, а равно и производительность за счет уменьшения смешивания технологических растворов,переносимых из ванны в ванну транспортными кассетами. Ориентировочный экономический эффект от использования предлагаемой линии составит 2200 руб. в год. -Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей в ваннах | 1982 |

|

SU1084220A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для гальванического покрытия деталей | 1982 |

|

SU1070220A1 |

| Линия для нанесения химических покрытий на детали | 1978 |

|

SU781159A1 |

| Моечная машина | 1983 |

|

SU1139769A1 |

| Поточная линия для изготовления деталей,например отвалов плугов | 1985 |

|

SU1349868A1 |

| Линия для жидкостной обработки деталей | 1981 |

|

SU981452A1 |

| Устройство для наклейки этикеток на плоские поверхности изделий | 1981 |

|

SU1009913A1 |

| Автоматическая линия для электрохимической обработки деталей | 1978 |

|

SU857307A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ МЕХАНИЧЕСКС ИЗВЛЕЧЕНИЯ ТВЕРДОСПЛАВНЫХ ЗУБКОВ ИЗ ОТРАБОТАННЫХ ШАРОШЕЧНЫХ ДОЛОТD-N " •*>& ,'•-,' •*>& О LJ Л а v,.'^ ,-->&..JivJ.-'nAri№cM;i;-VKK:^'I"G'.t" ••:• «.--V • - itl.'.V -x.. . | 1971 |

|

SU306244A1 |

ЛИНИЯ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ В ЖИДКОСТЯХ, содержащая ряд ванн. установленных по ходу технологического процесса, устройство для загруз ки и выгрузки и роторный транспортирующий механизм, отличающаяся тем, что, с целью повьшения производительности и надежности линии, транспортирующий механизм выполнен в виде перфорированных кассет с рычагами и копиров, расположен ных концентрично на роторе привода,причем рычаги установлены с возможностью взаимодействия с копирами, а оси симметрии рычагов расположены на окружностях вращения копиров.

(ff

«7 «(/«.J

/fJ

Bu9 В

im

Фиг.4

ЙЙ.7

Фиг.8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия для обработки изделий в жидкостях | 1981 |

|

SU977519A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Линия для жидкостной обработки деталей | 1981 |

|

SU981452A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| . | |||

Авторы

Даты

1985-01-23—Публикация

1983-08-19—Подача