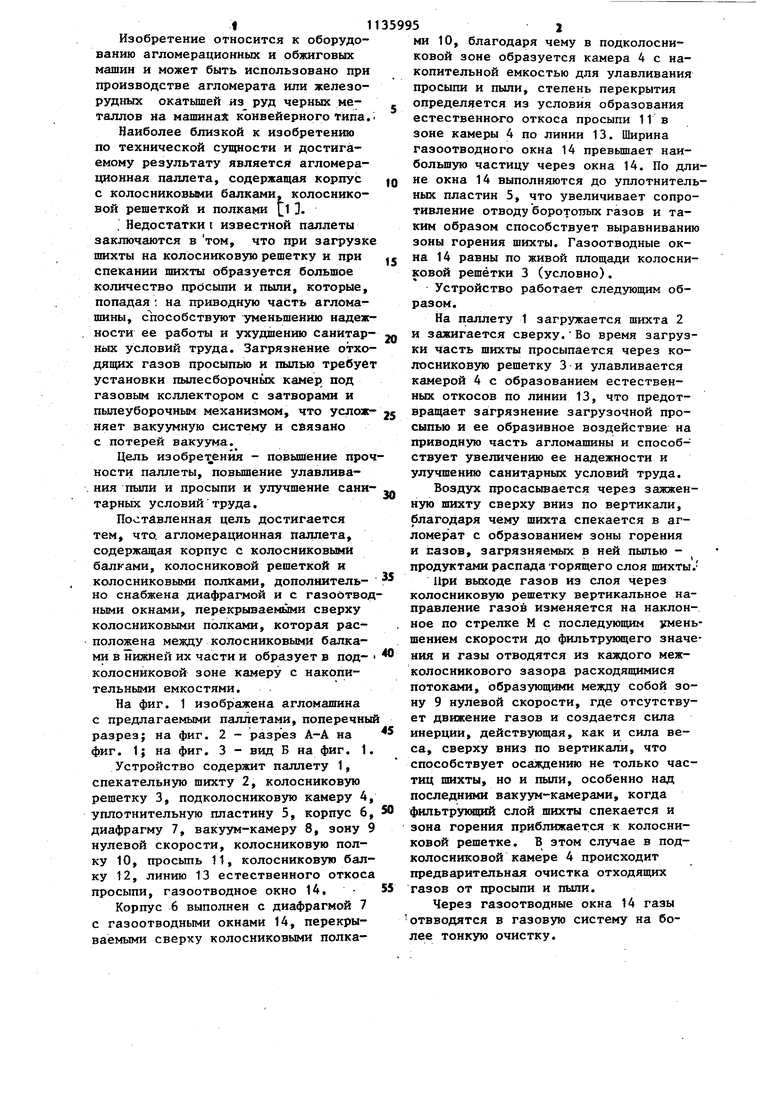

Изобретение относится к оборудованию агломерационных и обжиговых машин и может быть использовано при производстве агломерата или железорудных окатышей из руд черных металлов на машина:(С конвейерного типа. Наиболее близкой к изобретению по технической сущности и достигаемому результату является агломерационная паллета, содержащая корпус с колосниковыми балками колосниковой решеткой и полками 13. . Недостатки t известной паллеты заключаются в том, что при загрузк шихты на колосниковую решетку и при спекании шихты образуется большое количество просыпи и пыли, которые, попадая : на 1ч иводную часть агломашины, сЪособствуют уменьшению надеж ности ее работы и ухудшению санитар ных условий труда. Загрязнение отхо дящих газов просыпью и пылью требуе установки пылесборочных камер под газовым коллектором с затворами и пылеуборочным механизмом, что услож няет вакуумную систему и связано с потерей вакуума. Цель изобретения - повышение про ности паллеты, повышение улавлива. кия пыпи и просыпи и улучшение сани тарных условий труда. Поставленная цель достигается тем, что. агломерационная паллета, содержащая корпус с колосниковыня балками, колосниковой решеткой и колосниковыми полками, дополяитель но снабжена диафрагмой и с газоотво ными окнами, перекрываемыми сверху колосниковыми полками, которая расположена между колосниковыми балками в низшей их части и образует в подколосниковой зоне камеру с накопительными емкостями. На фиг. 1 изображена агломашина с предлагаемыми паллетами, поперечны разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1 Устройство содержит паллету 1, спекательную шихту 2, колосниковую решетку 3, подколосниковую камеру 4 уплотнительную пластину 5, корпус 6 диафрагму 7, вакуум-камеру 8, зону нулевой скорости, колосниковую полку 10, просьшь 11, колосниковую бал ку 12, линию 13 естественного откос просыпи, газоотводное окно 14. Корпус 6 выполнен с диафрагмой 7 с газоотводными окнами 14, перекрываемыми сверху колосниковыми полками 10, благодаря чему в подколосниковой зоне образуется камера 4 с накопительной емкостью для улавливания просыпи и пыли, степень перекрытия определяется из условия образования естественно го откоса просыпи 11 в зоне камеры 4 по линии 13. Ширина газоотводного окна 14 превьш1ает наибольшую частицу через окна 14. По длине окна 14 выполняются до уплотнительных пластин 5, что увеличивает сопротивление отводу боротопых газов и таким образом способствует выравниванию зоны горения шихты. Газоотводные окна 14 равны по живой площади колосниковой решётки 3 (условно). Устройство работает следующим образом. На паллету 1 загружается шихта 2 и зажигается сверху.Во время загрузки часть шихты просыпается через колосниковую решетку 3 и улавливается камерой 4 с образованием естественных откосов по линии 13, что предотвращает загрязнение загрузо 1ной просыпью и ее образивное воздействие на приводную часть агломашины и способствует увеличению ее надежности и улучшению санитарных условий труда. Воздух просасывается через зажженную шихту сверху вниз по вертикали, благодаря чему шихта спекается в агломерат с образованием зоны горения и сазов, загрязняемых в ней пылью продуктами распада торящего слоя шихты . При выходе газов из слоя через колосниковую решетку вертикальное направление газов изменяется на наклонное по стрелке М с последующим уменьшением скорости до фильтрующего значения и газы отводятся из каждого межколосникового зазора расходящимися потоками, образующими между собой зону 9 нулевой скорости, где отсутствует движение газов и создается сила инерции, действующая, как и сила веса, сверху вниз по вертикали, что способствует осаждению не только частиц шихты, но и пыли, особенно над последними вакуум-камерами, когда фильтрукщий слой шихты спекается и зона горения приближается к колосниковой решетке. В этом случае в подколосниковой камере 4 происходит предварительная очистка отходящих азов от просыпи и пыли. Через газоотводные окна 14 газы отвводятся в газовую систему на более тонкую очистку.

31

в разгрузочной зоне просыпь и пыль разгружаются из камеры 4 в основном через газоотводные окна 14 с возвращением в технологическую цепь, например, через бункер возврата (не показано).

Испытание предложенной паллеты на агломашине показали, что количес во улавливаемой просыпи составляет около 2,7% от загружаемой шихты.

Ситовой состав просыпи составляет: + 8 мм (4,6%); + 6 мм (5,8%); + 3 мм (19,9%); + 1,6 мм (14,-6%); + 0,8 мм (9,7%); + 0,56 мм (7%); + 0,4 мм (5,6%); + 0,2 мм (8,4%); + 0,074 мм (19,5%); - 0,074 мм (4,9%).

Забивание газ- отводных окон просыпи отсутствует.

59954

Коробление диафрагмы не обнаружено.

Применение изобретения позволяет уменьшить загрязнения загрузочной 5 зоны и абразивноговоздействия агрессивной среды на приводную часть агломашины за счет улавливания прог сыпи непосредственно на паллете, что способствует улучшению санитарtO ных условий труда и повышению надежности конструкции. Кроме того, уменьшить загрязнения отходящих газов за счет их предварительной очистки от просыпи и пыли на паллете,

15 что способствует уменьшению пьшевой нагрузки на аппарат и повьшению пылеулавливания, а также увеличить прочность паллеты диафрагмой, как ребром жесткости, что способствует

20 овышению жароустойчивости против коробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Агломерационная конвейерная машина | 1987 |

|

SU1518641A1 |

| КОЛОСНИКОВАЯ РЕШЕТКА СПЕКАТЕЛЬНОЙ ТЕЛЕЖКИ АГЛОМЕРАЦИОННОЙ КОНВЕЙЕРНОЙ МАШИНЫ | 1999 |

|

RU2164652C1 |

| Конвейерная машина | 1980 |

|

SU911108A1 |

| Агломерационная конвейерная машина | 1980 |

|

SU1111008A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| СПОСОБ АГЛОМЕРАЦИИ | 1987 |

|

RU2031152C1 |

| Устройство для загрузки шихты на агломерационную машину | 1981 |

|

SU981802A1 |

| Агломерационная машина | 1986 |

|

SU1361451A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1988 |

|

RU2040755C1 |

АГЛШаРАдаОННАЯ ПАЛЛЕТА, содержащая корпус с колосниковыми балками, колосниковой решеткой и колосниковыми полками, о т ли ч аю щ a я с я тем, что, с целью повышения прочности паллеты, поюшенмя улавливания пыпи и просыпи и улучшения санитарных условий труда, она дополнительно снабжена диафрагмой с газоотводн|Л4И окнами, перекрываемы ми сверху колосниковьми полками, которая расположена между колосниковыми балками в нижней их части и образует в подколосниковой зоне камеру с накопительнымиемкостями. 8 00 ел со ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вагман Е.Ф и др | |||

| Металлургия чугуна | |||

| М.,Металлургия, 1978, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

Авторы

Даты

1985-01-23—Публикация

1980-05-21—Подача