О5 О)

00

о

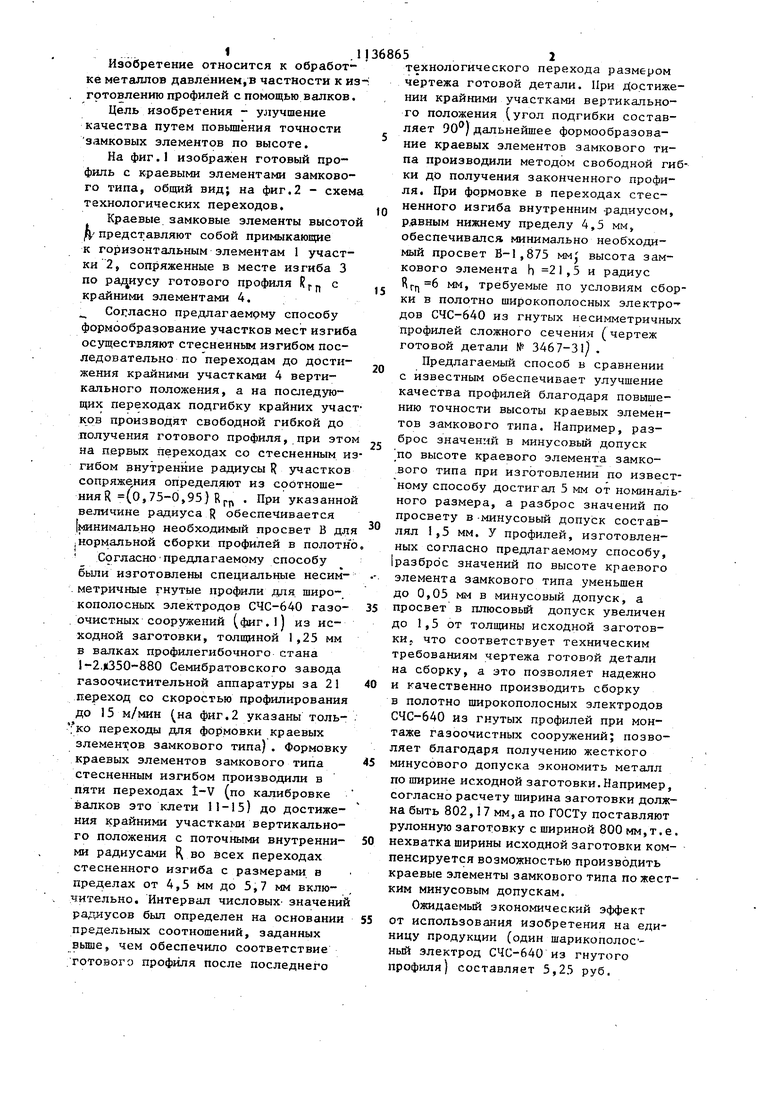

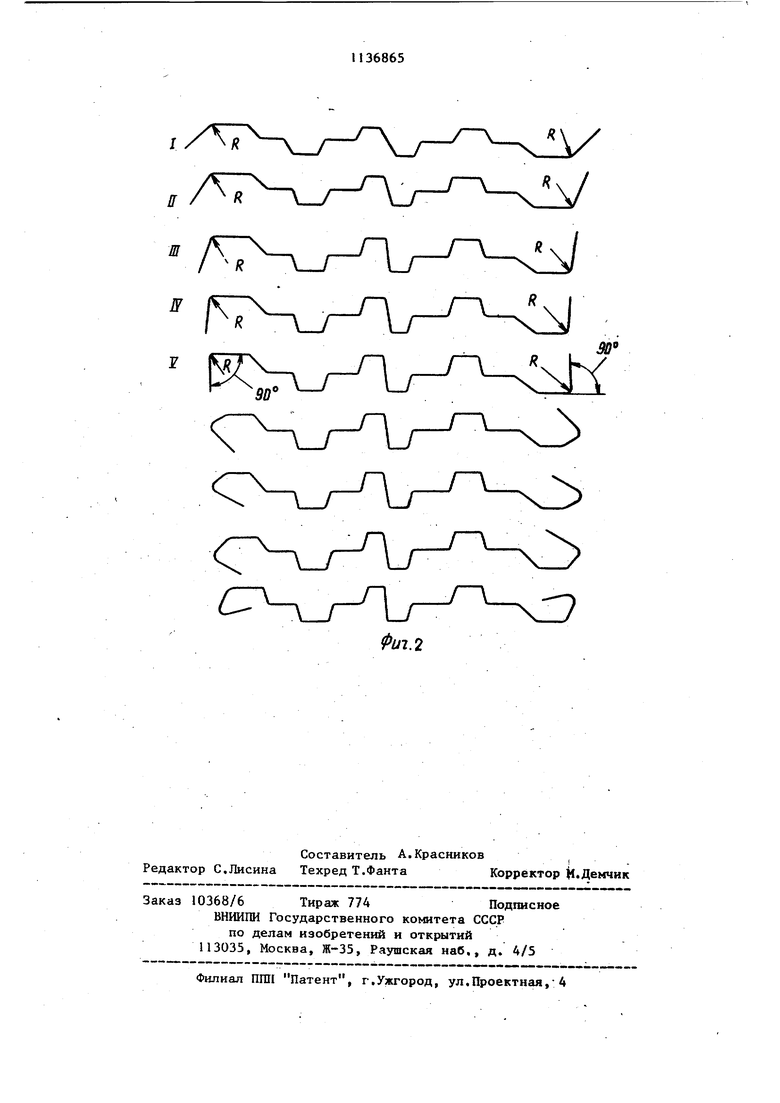

СП Изобретение относится к обработке металлов давлением.в частности к из готовлению профилей с помощью валков. Цель изобретения - улучшение качества путем повышения точности замковых элементов по высоте. На фиг.1 изображен готовый профиль с краевыми элементами замкового типа, общий вид; на фиг.2 - схем технологических переходовф Краевые замковые элементы высото Д представляют собой примыкающие к горизонтальным элементам 1 участки 2 сопряженные в месте изгиба 3 по pafyiycy готового профиля Rrn крайними элементами 4. Согласно предлагаемому способу формообразование участков мест изгиба осуществляют стесненным изгибом последовательно по переходам до достижения крайними участками 4 вертикального положения, а на поатедующих переходах подгибку крайних учас ков производят свободной гибкой до получения готового профиля, при это на первых переходах со стесненным и гибом внутренние радиусы R участков сопряжения определяют из соотношения R (0,75-0,95 ) Rp . При указанно величине радиуса R обеспечивается минимально необх-одимый просвет В дл .нормальной сборки профилей в полотн СогласноПредлагаемому способу были изготовлеш.1 специальные несим. метричные гнутые профили для широ- кополосньгх электродов СЧС-640 газо. очистных сооружений (фиг,1) из исходной заготовки, толщиной 1,25 мм в валках профилегибочного стана 1-2.Л350-880 Семибратовского завода газоочистительной аппаратуры за 21 переход со скоростью профилирования до 15 м/мин на фиг.2 указаны только переходы для формовки краевых элементов замкового типа). Формовку краевых элементов замкового типа стесненным изгибом производили в пяти переходах 1-V (по калибровке валков это клети 11-15) до достижения крайними участками вертикального положения с поточными внутренними радиусами R во всех переходах стесненного изгиба с размерами в пределах от 4,5 мм до 5,7 мм включительно. Интервал числовых значени радиусов был определен на основании предельных соотношений, заданных вьнне, чем обеспечило соответствие готового профиля после последнего технологического перехода размером чертежа готовой детали. При Достижении крайними участками вертикального положения (угол подгибки составляет 90)дальнейшее формообразование краевых элементов замкового типа производили методом свободной гибки до получения эаконченного профиля. При Формовке в переходах стесненного изгиба внутренним -радиусом, р.авным нижнему пределу 4,5 мм, обеспечивался минимально необходимый просвет В-1,875 MMj высота замкового элемента h 21,5 и радиус мм, требуемые по условиям сборки в полотно широкополосных электродов СЧС-640 из гнутых несимметричных профилей сложного сечения ( чертеж готовой детали № 3467-31 . Предлагаемый способ в сравнении с известным обеспечивает улучшение качества профилей благодаря повышению точности ВЫСО.ТЫ краевых элементов замкового типа. Например, разброс значений в минусовый допуск по высоте краевого элемента замкового типа при изготовлении по известному способу достигал 5 мм от номинального размера, а разброс значений по просвету в -минусовый допуск составлял ,5 мм. У профилей, изготовленных согласно предлагаемому способу, разброс значений по высоте краевого элемента замкового типа уменьшен до 0,05 мм в минусовый допуск, а просвет в плюсовьй допуск увеличен до 1,5 от толщины исходной заготовки, что соответствует техническим требованиям чертежа готовой детали на сборку, а это позволяет надежно и качественно производить сборку в полотно широкополосных электродов СЧС-640 из гнутых профилей при монтаже газоочистных сооружений; позволяет благодаря получению жесткого минусового допуска экономить металл по ширине исходной заготовки. Например, согласно расчету ширина заготовки должна быть 802,17 мм, а по ГОСТу поставляют рулонную заготовку с шириной 800 мм, т. е. нехватка ширины исходной заготовки компенсируется возможностью производить краевые элементы замкового типа по жестким минусовым допускам. Ожидаемый экономический эффект от использования изобретения на единицу продукции (один шарикополосньй электрод СЧС-640 из гнутого профиля) составляет 5,25 руб.

Pui.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых несимметричных профилей полузакрытого типа | 1981 |

|

SU997902A1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| СПОСОБ ПРОИЗВОДСТВА C-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1997 |

|

RU2118213C1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1375377A1 |

| Способ изготовления гнутых С-образных профилей | 1989 |

|

SU1634348A1 |

| Способ изготовления гнутых тонкостенных профилей | 1989 |

|

SU1696042A1 |

| Способ изготовления гнутых профилей полузакрытой формы | 1986 |

|

SU1344459A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С КРАЕВЫШ ЭЛЕМЕНТАМИ ЗАМКОВОГО ТИПА, имеющими два участка, сопряженных между собой по радиусу, путем формообразования элементов профиля по переходам в валках профиле гибочного стана со стесненным изгибом на первых переходах при формовке краевых элементов и свободной гибкой на .последних переходах, отличающийся тем, что, с целью улучшения качества путем повышения точности замковых элементов по высоте, в пе,реходах с есненного изгиба внутренние радиусы мест сопряжения выдерживают в пределах 0,75-0,95 радиусов готового профиля. сл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления гнутых профилей | 1981 |

|

SU1009560A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-01-30—Публикация

1982-11-11—Подача