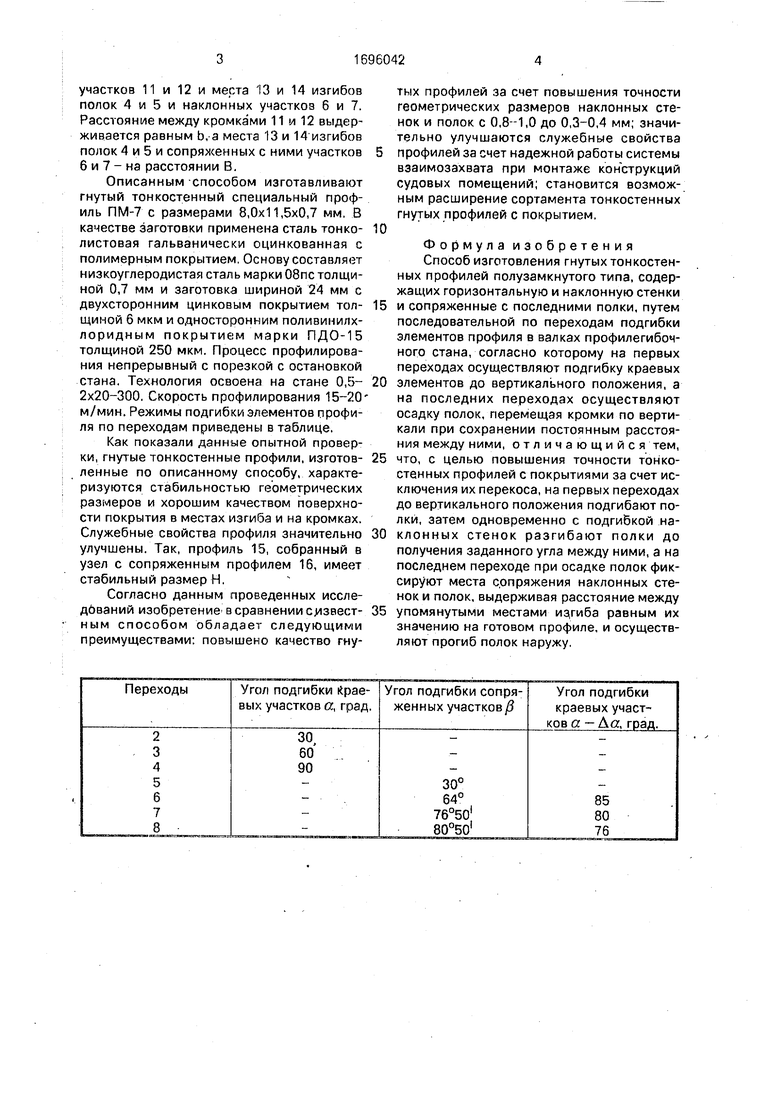

участков 11 и 12 и места 13 и 14 изгибов полок 4 и 5 и наклонных участков 6 и 7. Расстояние между кромками 11 и 12 выдерживается равным Ь, а места 13 и 14 изгибов полок 4 и 5 и сопряженных с ними участков 6 и 7 - на расстоянии В.

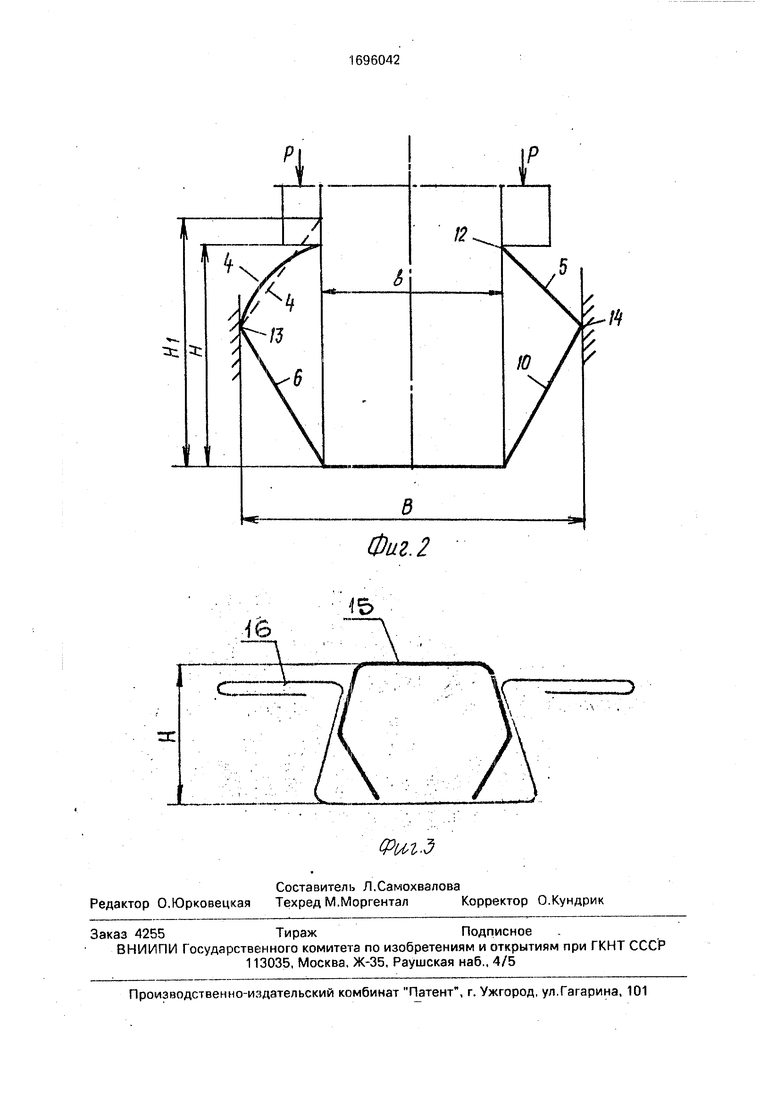

Описанным способом изготавливают гнутый тонкостенный специальный профиль ПМ-7 с размерами 8,0x11,5x0,7 мм. В качестве заготовки применена сталь тонко- листовая гальванически оцинкованная с полимерным покрытием. Основу составляет низкоуглеродистая сталь марки 08пс толщиной 0,7 мм и заготовка шириной 24 мм с двухсторонним цинковым покрытием тол- щиной 6 мкм и односторонним поливинилх- лоридным покрытием марки ПДО-15 толщиной 250 мкм. Процесс профилирования непрерывный с порезкой с остановкой стана. Технология освоена на стане 0,5- 2x20-300. Скорость профилирования 15-20 м/мин. Режимы подгибки элементов профиля по переходам приведены в таблице.

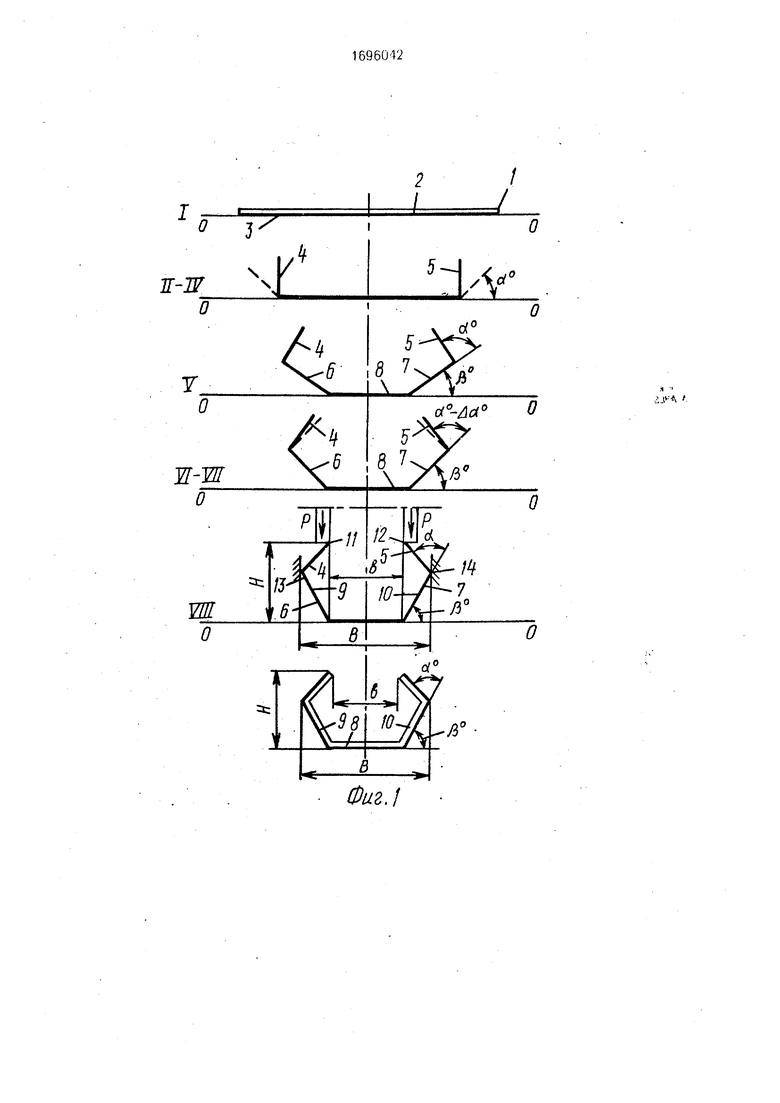

Как показали данные опытной проверки, гнутые тонкостенные профили, изготов- ленные по описанному способу, характеризуются стабильностью геометрических размеров и хорошим качеством поверхности покрытия в местах изгиба и на кромках. Служебные свойства профиля значительно улучшены. Так, профиль 15, собранный в узел с сопряженным профилем 16, имеет стабильный размер Н.

Согласно данным проведенных исследований изобретение в сравнении с,извест- ным способом обладает следующими преимуществами: повышено качество гнутых профилей за счет повышения точности геометрических размеров наклонных стенок и полок с 0,8-1,0 до 0,3-0,4 мм; значительно улучшаются служебные свойства профилей за счет надежной работы системы взаимозахвата при монтаже конструкций судовых помещений; становится возможным расширение сортамента тонкостенных гнутых профилей с покрытием.

Формула изобретения Способ изготовления гнутых тонкостенных профилей полузамкнутого типа, содержащих горизонтальную и наклонную стенки и сопряженные с последними полки, путем последовательной по переходам подгибки элементов профиля в валках профилегибоч- ного стана, согласно которому на первых переходах осуществляют подгибку краевых элементов до вертикального положения, а на последних переходах осуществляют осадку полок, перемещая кромки по вертикали при сохранении постоянным расстояния между ними, отличающийся тем, что, с целью повышения точности тонкостенных профилей с покрытиями за счет исключения их перекоса, на первых переходах до вертикального положения подгибают полки, затем одновременно с подгибкой наклонных стенок разгибают полки до получения заданного угла между ними, а на последнем переходе при осадке полок фиксируют места сопряжения наклонных стенок и полок, выдерживая расстояние между упомянутыми местами изгиба равным их значению на готовом профиле, и осуществляют прогиб полок наружу.

з

Ц

Ј.

a

rt V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых профилей проката с элементами двойной толщины у кромок | 1986 |

|

SU1346293A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 2008 |

|

RU2365447C1 |

| Способ изготовления полузамкнутых гнутых профилей | 1987 |

|

SU1489883A1 |

| Способ изготовления гнутых профилей полузакрытой формы | 1986 |

|

SU1344459A1 |

| Способ изготовления гнутых профилей | 1987 |

|

SU1466831A1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2025163C1 |

| Способ изготовления корытных профилей | 1989 |

|

SU1639826A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

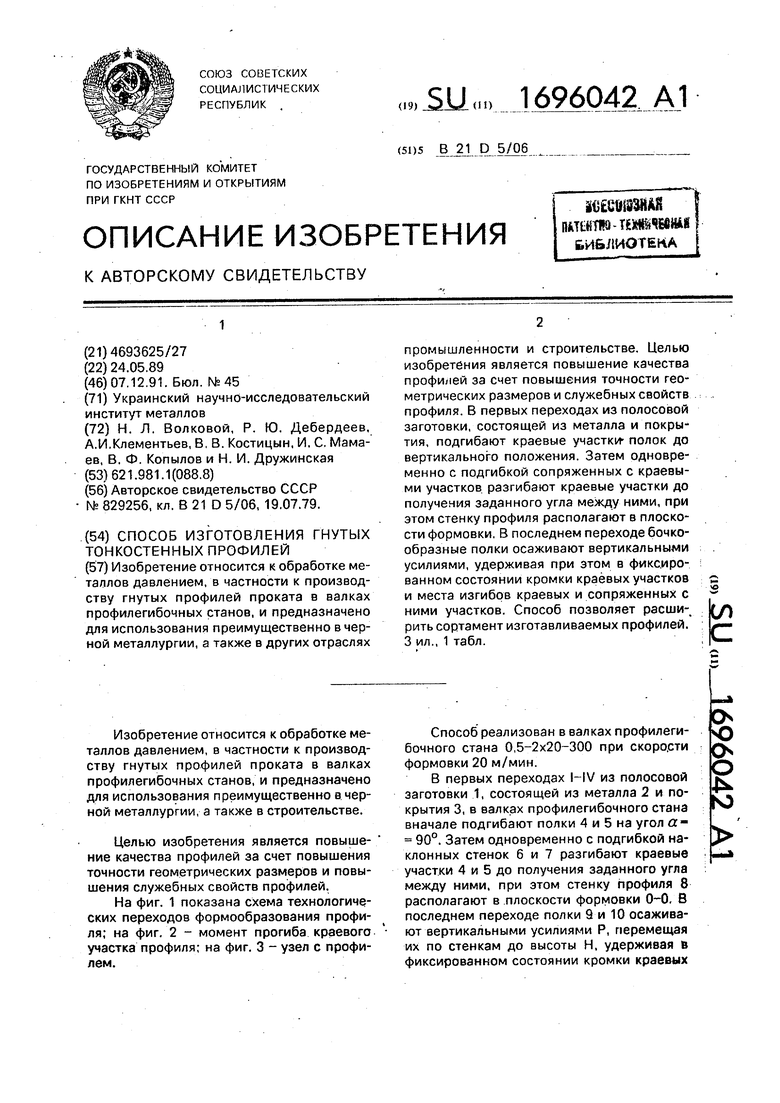

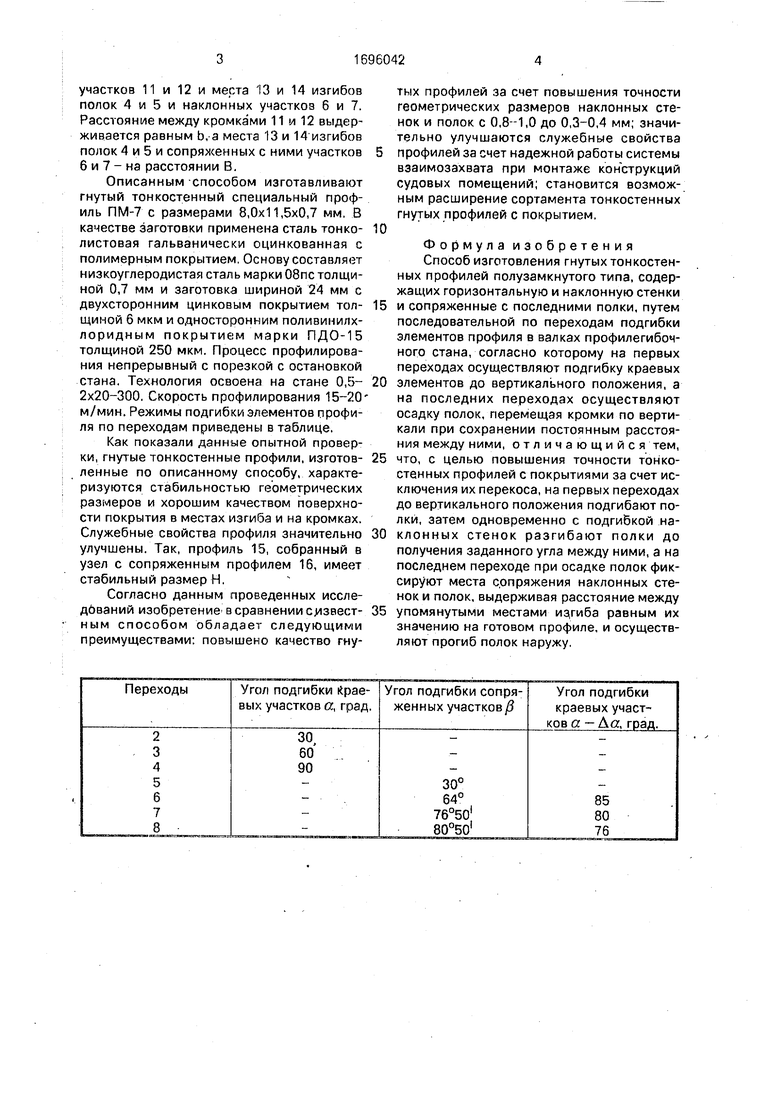

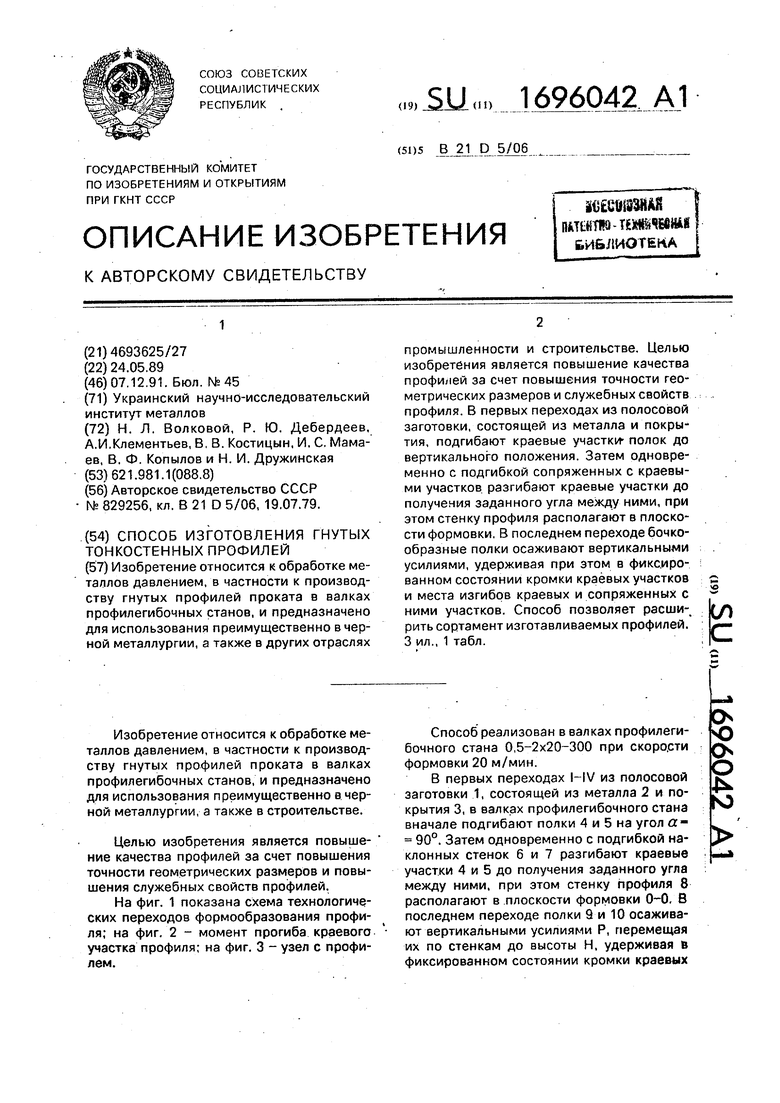

Изобретение относится к обработке металлов давлением, в частности к производству гнутых профилей проката в валках профилегибочных станов, и предназначено для использования преимущественно в черной металлургии, а также в других отраслях Изобретение относится к обработке металлов давлением, в частности к производству гнутых профилей проката в валках профилегибочных станов, и предназначено для использования преимущественно в черной металлургии,а также в строительстве. Целью изобретения является повышение качества профилей за счет повышения точности геометрических размеров и повышения служебных свойств профилей. На фиг. 1 показана схема технологических переходов формообразования профиля; на фиг. 2 - момент прогиба краевого участка профиля; на фиг. 3 - узел с профилем. промышленности и строительстве. Целью изобретения является повышение качества профилей за счет повышения точности геометрических размеров и служебных свойств профиля. В первых переходах из полосовой заготовки, состоящей из металла и покрытия, подгибают краевые участки- полок до вертикального положения, Затем одновременно с подгибкой сопряженных с краевыми участков разгибают краевые участки до получения заданного угла между ними, при этом стенку профиля располагают в плоскости формовки. В последнем переходе бочкообразные полки осаживают вертикальными усилиями, удерживая при этом в фиксированном состоянии кромки краевых участков и места изгибов краевых и сопряженных с ними участков. Способ позволяет расширить сортамент изготавливаемых профилей. 3 ил., 1 табл. Способ реализован в валках профилеги- бочного стана 0,5-2x20-300 при скоро.сти формовки 20 м/мин. В первых переходах HV из полосовой заготовки 1, состоящей из металла 2 и покрытия 3, в валках профилегибочного стана вначале подгибают полки 4 и 5 на угол а 90°. Затем одновременно с подгибкой наклонных стенок 6 и 7 разгибают краевые участки 4 и 5 до получения заданного угла между ними, при этом стенку профиля 8 располагают в плоскости формовки 0-0. В последнем переходе полки 9 и 10 осаживают вертикальными усилиями Р, перемещая их по стенкам до высоты Н, удерживая в фиксированном состоянии кромки краевых ч Ј с М Ни k Ю О g Ю Ј

Y

0

. ff 8 7

d(

7

#

о

(7

:JSA

/Й/2./

fe

1Ь

Фиг. 2

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-05-24—Подача