00 00 ел

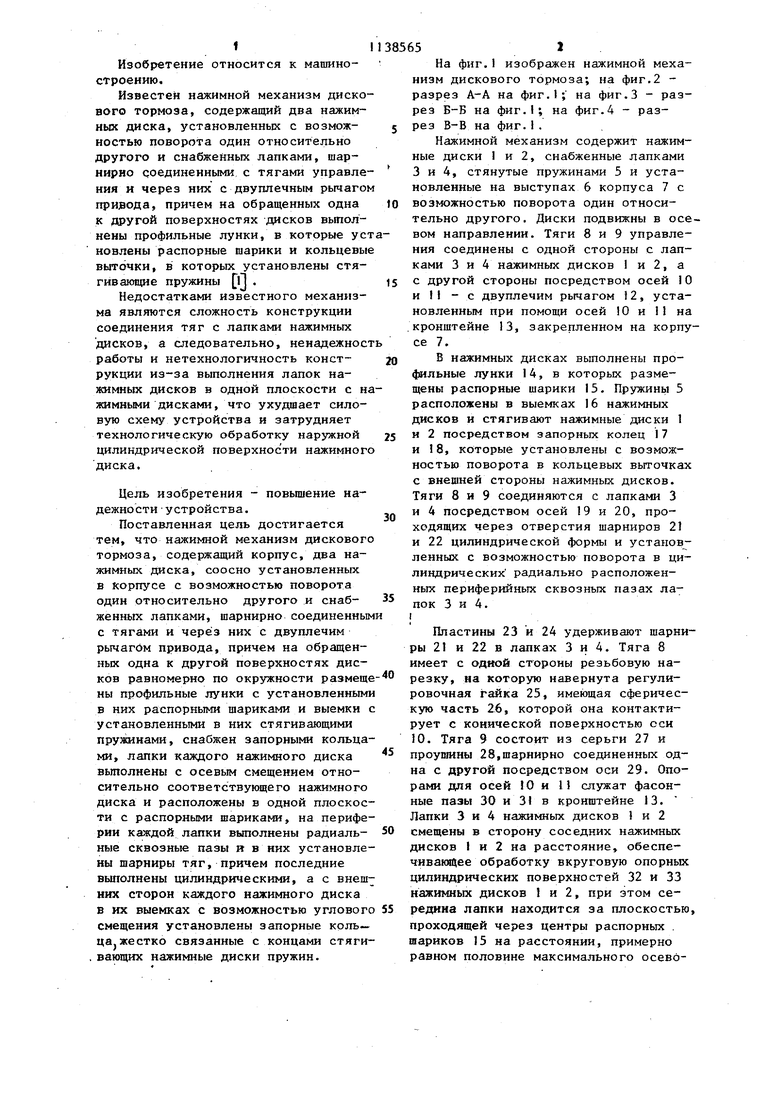

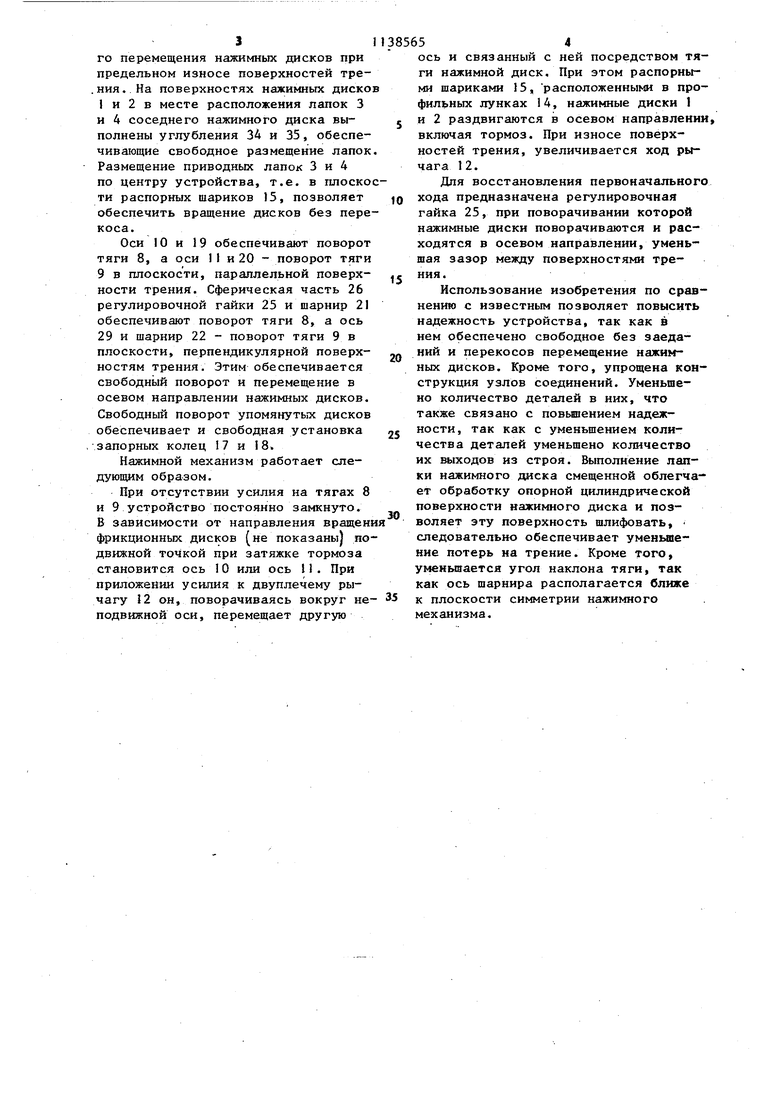

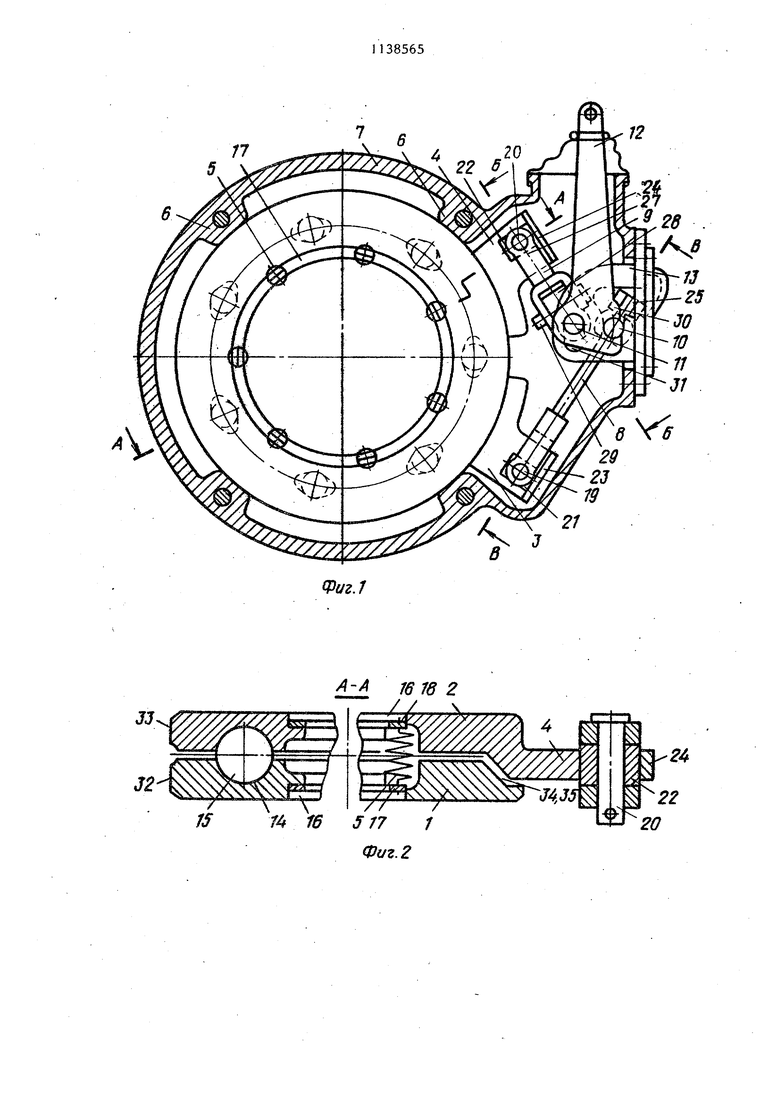

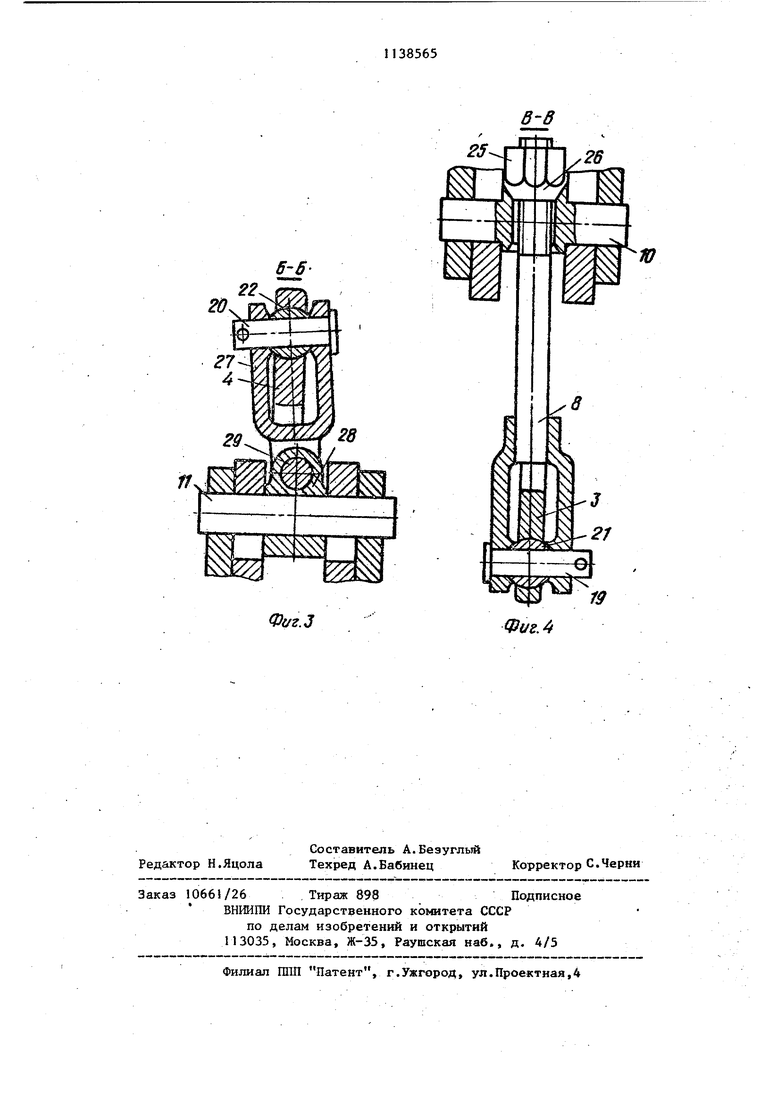

dd Изобретение относится к машиностроению. Известен нажимной механизм диско вого тормоза, содержащий два нажимных диска, установленных с возможностью поворота один относительно другого и снабженных лапками, шарнирио соединенными с тягами управле ния и через них с двуплечным рычаго привода, причем на обращенных одна к другой поверхностях дисков выполнены профильные лунки, в которые ус новлены распорные шарики и кольцевы выточки, в которых установлены стягивающие пружины . Недостатками известного механизма являются сложность конструкции соединения тяг с лапками нажимных дисков, а следовательно, ненадежнос работы и нетехнологичность конструкции из-за выполнения лапок нажимных дисков в одной плоскости с н жимными дисками, что ухудшает силовую схему устройства и затрудняет технологическую обработку наружной цилиндрической поверхности нажимног диска. Цель изобретения - повьпиение надежности устройства. Поставленная цель достигается тем, что нажимной механизм дисковог тормоза, содержащий корпус, два нажимных диска, соосно установленных в корпусе с возможностью поворота один относительно другого и снабженных лапками, шарнирно соединенны с тягами и через них с двуплечим рычагйм привода, причем на обращенных одна к другой поверхностях дисков равномерно по окружности размещ ны профильные лунки с установленным в них распорными шариками и выемки установленными в них стягивающими пружинами, снабжен запорными кольца ми, лапки каждого нажимного диска выполнены с осевым смещением относительно соответствующего нажимного диска и расположены в одной плоскос ти с распорными шариками, на перифе рии каждой лапки вьтолнены радиальные сквозные пазы и в них установле ны шарниры тяг, причем последние выполнены цилиндрическими, а с внеш них сторон каждого нажимного диска в их выемках с возможностью угловог смещения установлены запорные коль- цaJжecткo связанные с концами стяги вающих нажимные диски пружин. На фиг,1 изображен нажимной механизм дискового тормоза; на фиг,2 разрез А-А на фиг,1; на фиг.З - разрез Б-Б на фиг,; на фиг.4 - разрез В-В на фиг,1. Нажимной механизм содержит нажимные диски 1 и 2, снабженные лапками 3 и 4, стянутые пружинами 5 и установленные на выступах 6 корпуса 7 с возможностью поворота один относительно другого. Диски подвижны в осевом направлении. Тяги 8 и 9 управления соединены с одной стороны с лапками 3 и 4 нажимных дисков 1 и 2, а с другой стороны посредством осей 10 и II - с двуплечим рычагом i 2, установленным при помощи осей 10 и I на кронштейне 13, закрепленном на корпусе 7. В нажимных дисках выполнены профильные лунки 14, в которых размещены распорные шарики 15. Пружины 5 расположены в выемках 16 нажимных дисков и стягивают нажимные диски 1 и 2 посредством запорных колец 17 и I8, которые установлены с возможностью поворота в кольцевых выточках с внешней стороны нажимных дисков. Тяги 8 и 9 соединяются с лапками 3 и 4 посредством осей 19 и 20, проходящих через отверстия шарниров 21 и 22 цилиндрической формы и установленных с возможностью поворота в цилиндрических радиально расположенных периферийных сквозных пазах лапок 3 и 4, I Ппастины 23 и 24 удерживают шарниры 21 и 22 в лапках 3 и 4. Тяга 8 имеет с од«ой стороны резьбовую нарезку, на которую навернута регулировочная гайка 25, имеющая сферическую часть 26, которой она контактирует с конической поверхностью оси 10. Тяга 9 состоит из серьги 27 и проушины 28,шарнирно соединенных одна с другой посредством оси 29. Опорами для осей 0 и П служат фасонные пазы 30 и 3I в кронштейне 13, Лапки 3 и 4 нажимных дисков I и 2 смещены в сторону соседних нажимных дисков I и 2 на расстояние, обеспечиванмЦее обработку вкруговую опорных цилиндрических поверхностей 32 и 33 нажимных дисков и 2, при этом середина лапки находится за плоскостью, проходящей через центры распорных . шариков 15 на расстоянии, примерно равном половине максимального осевОго перемещения нажимных дисков при предельном износе поверхностей тре.ния..На поверхностях нажимных диско 1 и 2 в месте расположения лапок 3 и 4 соседнего нажимного диска выполнены углубления 34 и 35, обеспечивающие свободное размещение лапок Размещение приводных лапок 3 и 4 по центру устройства, т.е. в плоско ти распорных шариков 15, позволяет обеспечить вращение дисков без пере коса. Оси 10 и 19 обеспечивают поворот тяги 8, а оси 1I и 20 - поворот тяги 9 в плоскости, параллельной поверхности трения. Сферическая часть 26 регулировочной гайки 25 и шарнир 21 обеспечивают поворот тяги 8, а ось 29 и шарнир 22 - поворот тяги 9 в плоскости, перпендикулярной поверхностям трения. Этим обеспечивается свободный поворот и перемещение в осевом направлении нажимных дисков. Свободный поворот упомянутых дисков обеспечивает и свободная установка запорных колец 17 и 18. Нажимной механизм работает следующим образом. При отсутствии усилия на тягах 8 и 9 устройство постоянно замкнуто. В зависимости от направления вращен фрикционных дисков (не показаны) по движной точкой при затяжке тормоза становится ось 10 или ось 11. При приложении усилия к двуплечему рычагу 12 он, поворачиваясь вокруг не подвижной оси, перемещает другую ось и связанный с ней посредством тяги нажимной диск. При этом распорными шариками 15, расположенными в профильных лунках 14, нажимные диски 1 и 2 раздвигаются в осевом направлении, включая тормоз. При износе поверхностей трения, увеличивается ход рычага 1 2. Для восстановления первоначального хода предназначена регулировочная гайка 25, при поворачивании которой нажимные диски поворачиваются и расходятся в осевом направлении, уменьшая зазор между поверхностями трения. Использование изобретения по сравнению с известным позволяет повысить надежность устройства, так как в нем обеспечено свободное без заеданий и перекосов перемещение нажимных дисков. Кроме того, упрощена конструкция узлов соединений. Уменьшено количество деталей в них, что также связано с повьвпением надежности, так как с уменьшением количества деталей уменьшено количество их выходов из строя. Выполнение лапки нажимного диска смещенной облегчает обработку опорной цилиндрической поверхности нажимного диска и позволяет эту поверхность шлифовать, следовательно обеспечивает уменьшение потерь на трение. Кроме того, уменьшается угол наклона тяги, так как ось шарнира располагается ближе к плоскости симметрии нажимного механизма.

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый тормоз | 1990 |

|

SU1776336A3 |

| Дисковый тормоз | 1990 |

|

SU1835000A3 |

| Дисковый тормоз | 1987 |

|

SU1513267A1 |

| Дисковый тормоз | 1981 |

|

SU964307A1 |

| Дисковый тормоз | 1979 |

|

SU804940A1 |

| Дисковой тормоз | 1976 |

|

SU588417A1 |

| Дисковый тормоз | 1977 |

|

SU662766A1 |

| Дисковый тормоз | 1979 |

|

SU834365A1 |

| Дисковый тормоз | 1983 |

|

SU1110962A1 |

| Дисковый тормоз | 1986 |

|

SU1350404A1 |

НАЖИМНОЙ МЕХАНИЗМ ДИСКОЮГО ТО МОЗА, содержащий корпус, два нажимных диска, соосно установленных в корпусе с возможностью поворота один относительно другого и снабженных лапками, шарнирно соединенными с тягами и через них с двуплечим рычагом привода, причем на обращенньпс одна к другой поверхностях дисков равномерно по окружности размещены профильные лунки с установленными в них распорными шариками и выемки с установленными в них стягивающими пружинами, отлич ающийся тем, что, с целью повышения надежности, он снабжен запорными кольцами, лапки каждого нажимного диска выполнены с осевым смещением относительно соответствующего нажимного диска и расположены в одной плоскости с распорными шариками, на периферии каждой лапки выполнены радиальные сквозные пазы и в них установлены шарниры тяг, причем по.слёдние вьшолнены цилиндрическими, а с внешних сторон каждого нажимного диска в их выемках с возможностью углового смещения установлены запорные кольца, жестко связшшые с концами стягивающих нажимные диски пружин.

А-А 1616 2 П 16 517 / // ч Фиг. 2 1 1й

6-620

Фиг.З

ФигЛ

| Дисковый тормоз | 1979 |

|

SU804940A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-02-07—Публикация

1983-04-07—Подача