1

Изобретение относится к трубному производству, точнее - к изготовлению сварных труб, и наиболее эффективно может быть использовано при формовке тонкостенных спиральношовных труб.

Известна формовочная втулка для изготовления спиральношовных труб, образованная двумя шарнирно соединенными между собой полукольцами, внутренняя поверхность которых выполнена гладкой 1.

Недостатком известной втулки является большое сопротивление формовке, приводящее к потере продольной устойчивости полосы перед формовочной втулкой и, таким образом, к нарушению процесса формовки трубной заготовки.

Известна также формовочная втулка, имеюшая прорезь для задачи в нее полосы; при этом внутренняя поверхность формуюшей втулки снабжена спиральными канавками 2.

Недостатком этой втулки является также большое сопротивление формовке несмотря на то, что площадь контакта полосы с внутренней поверхностью формующей втулки уменьшена по сравнению с втулкой 1.

Этот недостаток объясняется тем, что между полосой и внутренней поверхностью втулки имеет место сухое трение ввиду отсутствия между ними смазки.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является формовочная втулка для изготовления тонкостенных спиральношовных

труб, имеюшая прорезь для задачи в нее полосы, паз для установки наружного шовообжимного ролика, спиральные канавки, выполненные на внутренней поверхности втулки под углом, равным углу захода полосы, и штуцер для подвода смазки в спиральные канавки 3.

В этой формовочной втулке достигается заметное снижение сопротивления формовке благодаря подводу смазки в спиральные

канавки. Однако в этой втулке сопротивление формовке оказывается все же значительным, что нередко приводит к потере продольной устойчивости полосы и нарушению стабильности процесса формовки спиральношовной трубной заготовки. Кроме того, наблюдается значительный износ внутренней поверхности втулки и связанное с этим появление следов дефектов на наружной поверхности изготавливаемой трубы.

Объясняется это тем, что направление канавок совпадает с направлением движения полосы в формовочной втулке и, таким образом, смазка оказывается только на тех участках полосы, где есть канавки, в то

время как на участках контакта полосы с

бМутренней поверхностью втулки имеет место сухое трение.

Целью изобретения является снижение сопротивления формовке и повышение долговечности формовочной втулки путем подвода смазки по всей ширине поверхности трения.

Поставленная цель достигается тем, что в формовочной втулке для изготовления тонкостенных спиральношовных труб, выполненной с прорезью для задачи в нее полосы, пазом для установки наружного шовообжимного ролика и канавками на внутренней поверхности втулки, канавки выполнены в первой по ходу формовки четверти втулки параллельно ее продольной оси со €меш,ением одна относительно другой, при этом обш,ая протяженность канавок вдоль .оси втулки соответствует шагу изготавливаемой спиральношовной трубы.

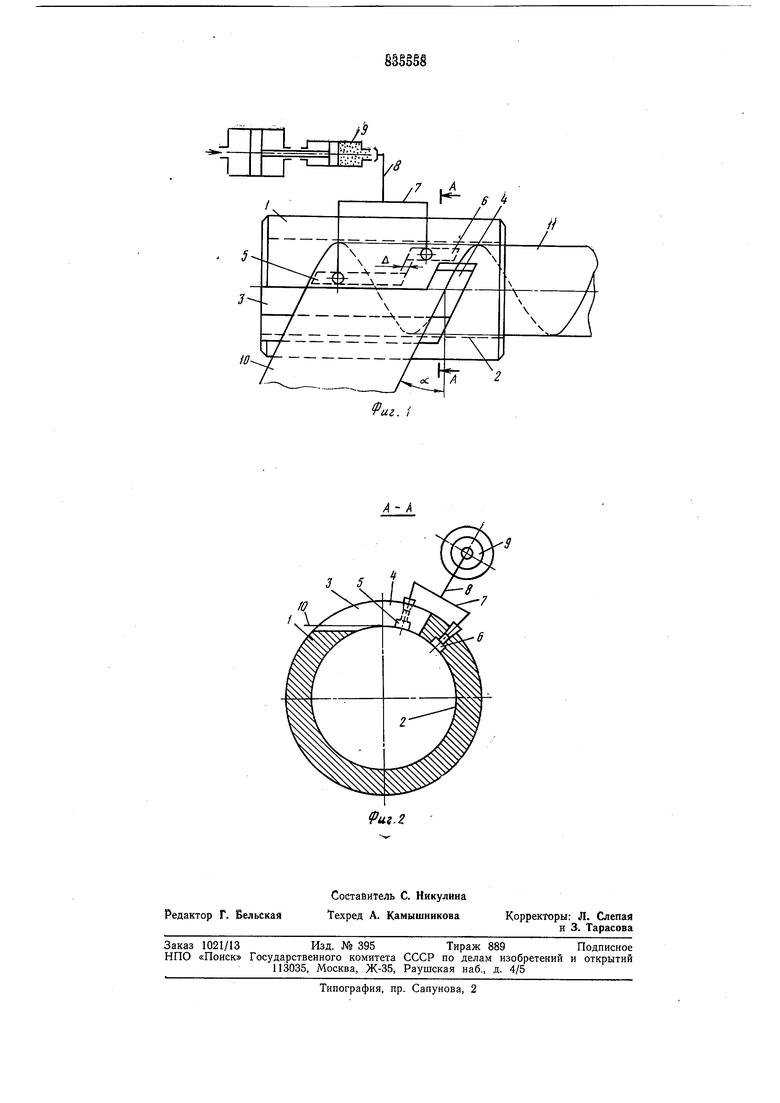

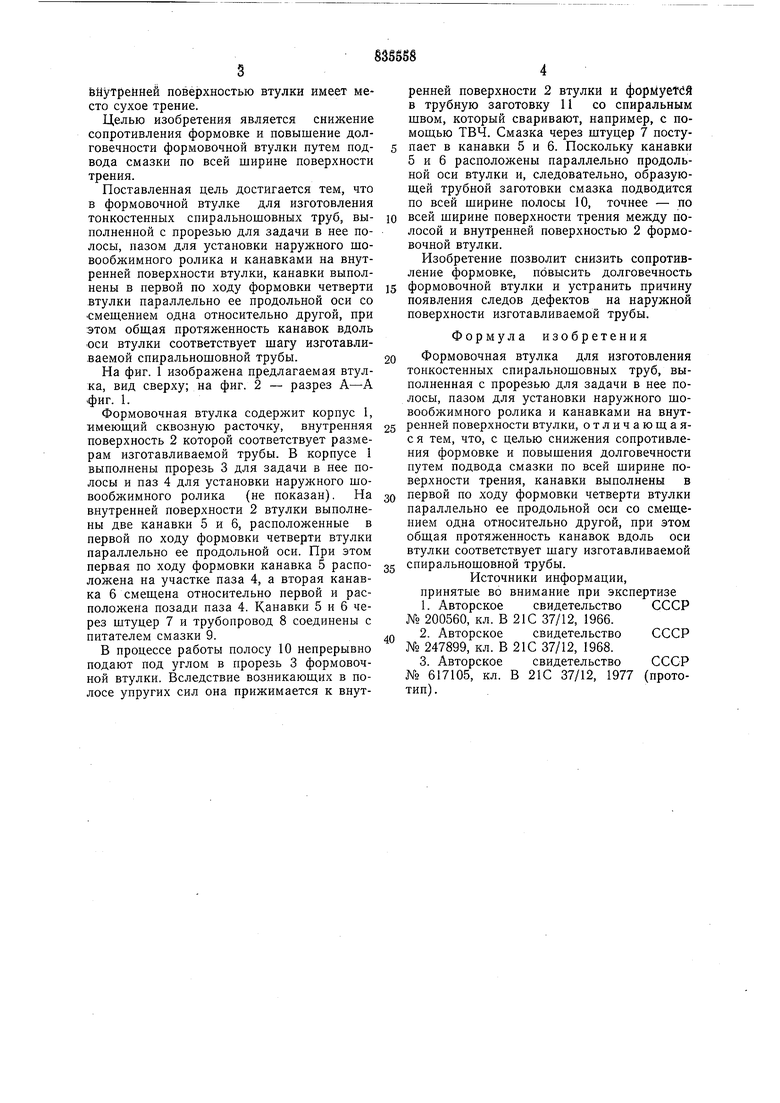

На фиг. 1 изображена предлагаемая втулка, вид сверху; на фиг. 2 - разрез А-А фиг. 1.

Формовочная втулка содержит корпус 1, имеющий сквозную расточку, внутренняя поверхность 2 которой соответствует размерам изготавливаемой трубы. В корпусе 1 выполнены прорезь 3 для задачи в нее полосы и паз 4 для установки наружного шовообжимного ролика (не показан). На внутренней поверхности 2 втулки выполнены две канавки 5 и 6, расположенные в первой по ходу формовки четверти втулки параллельно ее продольной оси. При этом первая по ходу формовки канавка 5 расположена на участке паза 4, а вторая канавка 6 смеш,ена относительно первой и расположена позади паза 4. Канавки 5 и 6 через штуцер 7 и трубопровод 8 соединены с питателем смазки 9.

В процессе работы полосу 10 непрерывно подают под углом в прорезь 3 формовочной втулки. Вследствие возникаюш,их в полосе упругих сил она прижимается к внутренней поверхности 2 втулки и формуеТбЯ в трубную заготовку 11 со спиральным швом, который сваривают, например, с помошью ТВЧ. Смазка через штуцер 7 поступает в канавки 5 и 6. Поскольку канавки 5 и 6 расположены параллельно продольной оси втулки и, следовательно, образующей трубной заготовки смазка подводится по всей ширине полосы 10, точнее - по

всей ширине поверхности трения между полосой и внутренней поверхностью 2 формовочной втулки.

Изобретение позволит снизить сопротивление формовке, повысить долговечность

формовочной втулки и устранить причину появления следов дефектов на наружной поверхности изготавливаемой трубы.

Формула изобретения

Формовочная втулка для изготовления тонкостенных спиральношовных труб, выполненная с прорезью для задачи в нее полосы, пазом для установки наружного шовообжимного ролика и канавками на внутренней поверхности втулки, отличающаяся тем, что, с целью снижения сопротивления формовке и повышения долговечности путем подвода смазки по всей ширине поверхности трения, канавки выполнены в

первой по ходу формовки четверти втулки параллельно ее продольной оси со смещением одна относительно другой, при этом общая протяженность канавок вдоль оси втулки соответствует шагу изготавливаемой

спиральношовной трубы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 200560, кл. В 21С 37/12, 1966.

2. Авторское свидетельство СССР № 247899, кл. В 21С 37/12, 1968.

3. Авторское свидетельство СССР № 617105, кл. В 21С 37/12, 1977 (прототип).

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| Шовообжимное устройство | 1978 |

|

SU774664A1 |

| Устройство для формовки спирально-шовных труб | 1979 |

|

SU854491A1 |

| Формировочная втуока для изготовления тонкостенных спиральных труб | 1977 |

|

SU617105A1 |

| Устройство для изготовления сварных спиральношовных труб | 1979 |

|

SU871872A2 |

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU940890A1 |

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Способ формовки спиральношовных труб | 1982 |

|

SU1103923A1 |

| Устройство для изготовления спирально-шовных труб | 1981 |

|

SU994072A1 |

(0

Авторы

Даты

1981-06-07—Публикация

1979-06-18—Подача