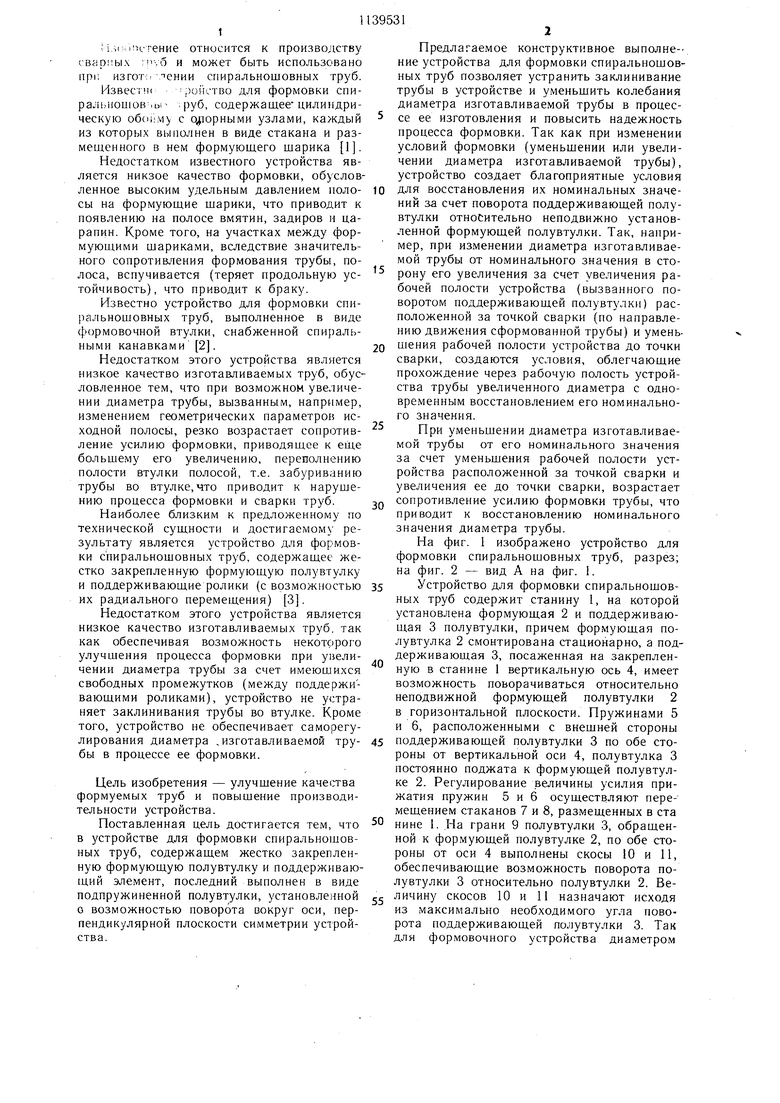

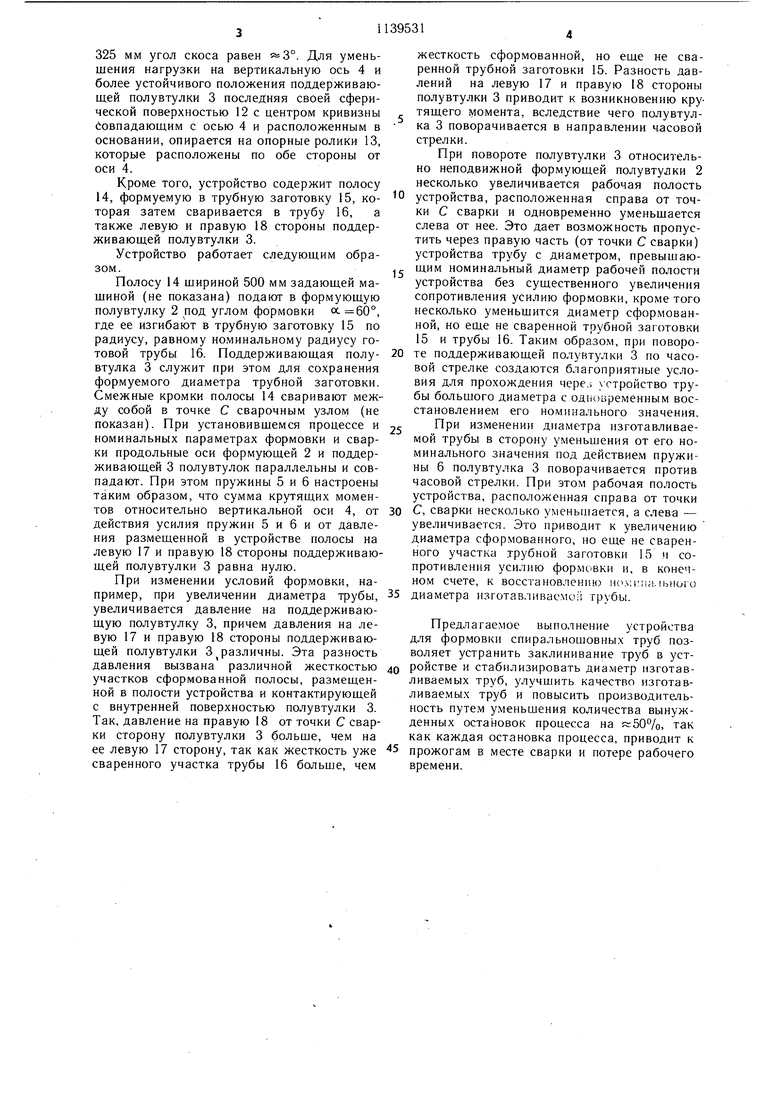

1,.1м чтение относится к производству свярны.х rivo и может быть использовано при из гот:. -тении спиральношовных труб. Известк ройотво для формовки спиральиоиюв о руб, содержащеецилиндрическую o6oi;My с о юрными узлами, каждый из которых выполнен в виде стакана и размещенного в нем формующего щарика 1. Недостатком известного устройства является никзое качество формовки, обусловленное высоким удельным давлением полосы на формующие щарики, что приводит к появлению на полосе вмятин, задиров и царапин. Кроме того, на участках между формующими щариками, вследствие значительного сопротивления формования трубы, полоса, вспучивается (теряет продольную устойчивость), что приводит к браку. Известно устройство для формовки спиральнощовных труб, выполненное в виде формовочной втулки, снабженной спиральными канавками 2. Недостатком этого устройства является низкое качество изготавливаемых труб, обусловленное тем, что при возможном увеличении диаметра трубы, вызванным, например, изменением геометрических параметров исходной полосы, резко возрастает сопротивление усилию формовки, приводящее к еЩе больщему его увеличению, переполнению полости втулки полосой, т.е. забуриванию трубы во втулке,что приводит к нарущению процесса формовки и сварки труб. Наиболее близким к предложенному по технической сущности и достигаемому результату является устройство для формовки спиральношовных труб, содержащее жестко закрепленную формующую полувтулку и поддерживающие ролики (с возможностью их радиального перемещения) 3. Недостатком этого устройства является низкое качество изготавливаемых труб, так как обеспечивая возможность некоторого улучшения процесса формовки при у14еличении диаметра трубы за счет имеющихся свободных промежутков (между поддерживающими роликами), устройство не устраняет заклинивания трубы во втулке. Кроме того, устройство не обеспечивает саморегулирования диаметра .изготавливаемой трубы в процессе ее формовки. Цель изобретения - улучщение качества формуемых труб и повыщение производительности устройства. Поставленная цель достигается тем, что в устройстве для формовки спиральнощовных труб, содержащем жестко закрепленную формующую полувтулку и поддерживающий элемент, последний выполнен в виде подпружиненной полувтулки, установленной о возможностью поворота вокруг оси, перпендикулярной плоскости симметрии устройства. Предлагаемое конструктивное выполне-ние устройства для формовки спиральнощовных труб позволяет устранить заклинивание трубы в устройстве и уменьщить колебания диаметра изготавливаемой трубы в процессе ее изготовления и повысить надежность процесса формовки. Так как при изменении условий формовки (уменьщении или увеличении диаметра изготавливаемой трубы), устройство создает благоприятные условия для восстановления их номинальных значений за счет поворота поддерживающей полувтулки относительно неподвижно установленной формующей полувтулки. Так, например, при изменении диаметра изготавливаемой трубы от номинального значения в сторону его увеличения за счет увеличения рабочей полости устройства (вызванного поворотом поддерживающей полувтулки) расположенной за точкой сварки (по направлению движения сформованной трубы) и уменьщения рабочей полости устройства до точки сварки, создаются условия, облегчающие прохождение через рабочую полость устройства трубы увеличенного диаметра с одновременным восстановлением его номинального значения. При уменьщении диаметра изготавливаемой трубы от его номинального значения за счет уменьщения рабочей полости устройства расположенной за точкой сварки и увеличения ее до точки сварки, возрастает сопротивление усилию формовки трубы, что приводит к восстановлению номинального значения диаметра трубы. На фиг. 1 изображено устройство для формовки спиральнощовных труб, разрез; на фиг. 2 - вид А на фиг. 1. Устройство для формовки спиральнощовных труб содержит станину 1, на которой установлена фор.мующая 2 и поддерживающая 3 полувтулки, причем формующая полувтулка 2 смонтирована стационарно, а поддерживающая 3, посаженная на закрепленную в станине 1 вертикальную ось 4, имеет возможность поворачиваться относительно неподвижной формующей полувтулки 2 в горизонтальной плоскости. Пружинами 5 и 6, расположенными с внещней стороны поддерживающей полувтулки 3 по обе стороны от вертикальной оси 4, полувтулка 3 постоянно поджата к формующей полувтулке 2. Регулирование величины усилия прижатия пружин 5 и 6 осуществляют перемещением стаканов 7 и 8, размещенных в ста Нине 1. На грани 9 полувтулки 3, обращенной к формующей полувтулке 2, по обе стороны от оси 4 выполнены скосы 10 и 11, обеспечивающие возможность поворота полувтулки 3 относительно полувтулки 2. Величину скосов 10 и 11 назначают исходя из максимально необходимого угла поворота поддерживающей полувтулки 3. Так для формовочного устройства диаметром

325 мм угол скоса равен . Для уменьшения нагрузки на вертикальную ось 4 и более устойчивого положения поддерживающей полувтулки 3 последняя своей сферической поверхностью 12 с центром кривизны (Совпадающим с осью 4 и расположенным в основании, опирается на опорные ролики 13, которые расположены по обе стороны от оси 4.

Кроме того, устройство содержит полосу 14, формуемую в трубную заготовку 15, которая затем сваривается в трубу 16, а также левую и правую 18 стороны поддерживающей полувтулки 3.

Устройство работает следующим образом.

Полосу 14 щириной 500 мм задающей мащиной (не показана) подают в формующую полувтулку 2 под углом формовки о. 60°, где ее изгибают в трубную заготовку 15 по радиусу, равному номинальному радиусу готовой трубы 16. Поддерживающая полувтулка 3 служит при этом для сохранения формуемого диаметра трубной заготовки. Смежные кромки полосы 14 сваривают между собой в точке С сварочным узлом (не показан). При установивщемся процессе и номинальных параметрах формовки и сварки продольные оси формующей 2 и поддерживающей 3 полувтулок параллельны и совпадают. При этом пружины 5 и 6 настроены таким образом, что сумма крутящих моментов относительно вертикальной оси 4, от действия усилия пружин 5 и 6 и от давления размещенной в устройстве полосы на левую 17 и правую 18 стороны поддерживающей полувтулки 3 равна нулю.

При изменении условий формовки, например, при увеличении диаметра трубы, увеличивается давление на поддерживающую полувтулку 3, причем давления на левую 17 и правую 18 стороны поддерживающей полувтулки 3 различны. Эта разность давления вызвана различной жесткостью участков сформованной полосы, размещенной в полости устройства и контактирующей с внутренней поверхностью полувтулки 3. Так, давление на правую 18 от точки С сварки сторону полувтулки 3 больше, чем на ее левую 17 сторону, так как жесткость уже сваренного участка трубы 16 больше, чем

жесткость сформованной, но еще не сваренной трубной заготовки 15. Разность давлений на левую 17 и правую 18 стороны полувтулки 3 приводит к возникновению крутящего момента, вследствие чего полувтулка 3 поворачивается в направлении часовой стрелки.

При повороте полувтулки 3 относительно неподвижной формующей полувтулки 2 несколько увеличивается рабочая полость

0 устройства, расположенная справа от точки С сварки и одновременно уменьщается слева от нее. Это дает возможность пропустить через правую часть (от точки С сварки) устройства трубу с диаметром, превышаю, щим номинальный диаметр рабочей полости устройства без существенного увеличения сопротивления усилию формовки, кроме того несколько уменьшится диаметр сформованной, но еще не сваренной трубной заготовки 15 и трубы 16. Таким образом, при повороте поддерживающей полувтулки 3 по часовой стрелке создаются благоприятные условия для прохождения чере,; устройство трубы большого диаметра с одновременным восстановлением его номинального значения.

J При изменении диаметра изготавливаемой трубы в сторону уменьшения от его номинального значения под действием пружины 6 полувтулка 3 поворачивается против часовой стрелки. При этом рабочая полость устройства, расположенная справа от точки

0 С, сварки несколько уменьцшется, а слева - увеличивается. Это приводит к увеличению диаметра сформованного, но еще не сваренного участка трубной заготовки 15 и сопротивления усилию формовки и, в конечном счете, к восстановлению ncvv.cna, 1ьного

5 диаметра изготавливаемо:; трубы.

Предлагаемое выполнение устройства для формовки спиральношовных труб позволяет устранить заклинивание труб в устQ ройстве и стабилизировать диаметр изготавливаемых труб, улучшить качество изготавливаемых труб и повысить производительность путем уменьшения количества вынужденных остановок процесса на я:50/о, так как каждая остановка процесса, приводит к

5 прожогам в месте сварки и потере рабочего времени.

Вид А поёернуто

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства спирально-шОВНыХ ТРуб | 1979 |

|

SU806195A1 |

| Формовочная втулка для изготовления спиральношовных труб | 1980 |

|

SU1142191A1 |

| Способ изготовления спиральношовных труб | 1983 |

|

SU1131572A1 |

| Способ изготовления двухслойных спиральношовных труб | 1983 |

|

SU1127660A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1274792A1 |

| Устройство для формовки спиральношовных труб | 1977 |

|

SU645723A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ | 1966 |

|

SU216598A1 |

| Способ изготовления спиральношовных труб | 1979 |

|

SU772645A1 |

| Способ изготовления спиральношовных труб | 1985 |

|

SU1303208A1 |

УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЬНОШОВНЫХ ТРУБ, содержащее жестко закрепленную формующую полувтулку и поддерживающий элемент, отличающееся тем, что, с целью улучшения качества формуемых труб и повышения производительности устройства, поддерживающий элемент выполнен в виде подпружиненной полувтулки, установленной с возможностью поворота вокруг оси, перпендикулярной симметрии устройства. «Л 00 ел СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ФОРМОВОЧНАЯ ВТУЛКА ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 0 |

|

SU380381A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Ф | |||

| и Глейберг А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Производство труб | |||

| М., Металлургиздат | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Способ получения гидроцеллюлозы | 1920 |

|

SU359A1 |

| Сердечник для отливки полых металлических предметов | 1915 |

|

SU2116A1 |

Авторы

Даты

1985-02-15—Публикация

1984-01-03—Подача