Изобретение относится к обработке металлов давлением, а именно к процессам листовой холодной штамповки.

Наиболее близким к изобретению является способ изготовления полых изделий с фланцем путем получения на торце полой заготовки фланца с вертикальной стенкой по его периферии и последующего распрямления фланца в плоский 1.

Недостатком известного способа является сравнительно небольшая величина полученного фланца, так как фигурный фланец на заготовке получают путем раздачи, а величина раздачи заготовки лимитируется относительным удлинением материала и диаметр полученного фланца не превышает 1,33 диаметра полой заготовки. Кроме того, при раздаче возможны трещины по периферии фланца, а при распрямлении фланца осадкой - потеря его устойчивости.

Цель изобретения - повышение качества готовых издели-й и увеличение диаметра фланца.

Поставленная цель достигается тем, что согласно способу изготовления полых изделий с фланцем путем получения на торце полой заготовки фланца с вертикальной стенкой по его периферии и последующего распрямления фланца в плоский, последний получают путем неполной реверсивной вытяжки, а распрямление фигурного фланца осуществляют путем воздействия на его вертикальную стенку усилием, направленным по нормали к ней в сторону периферии фланца.

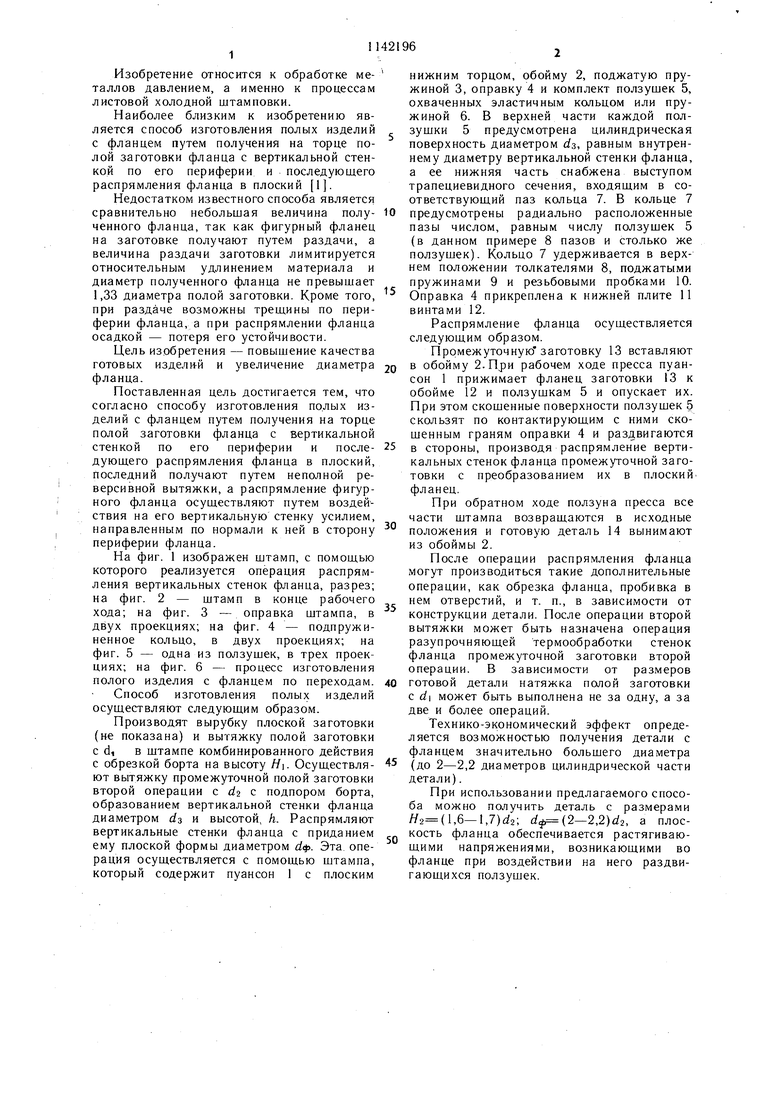

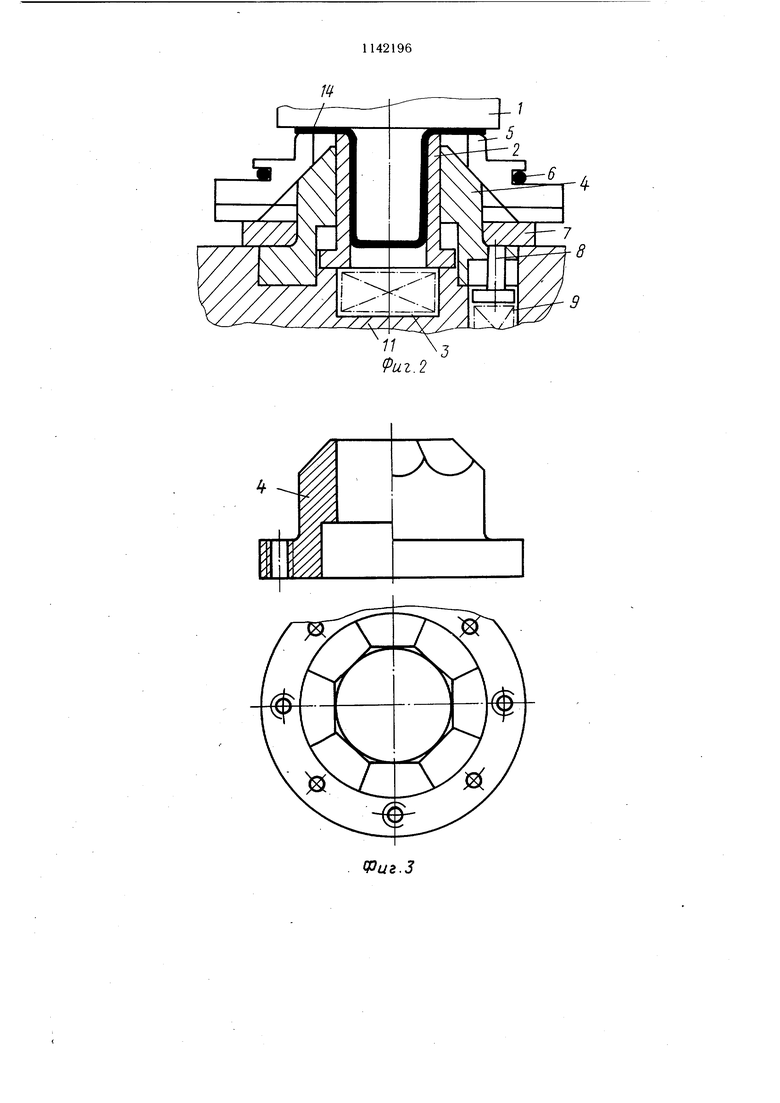

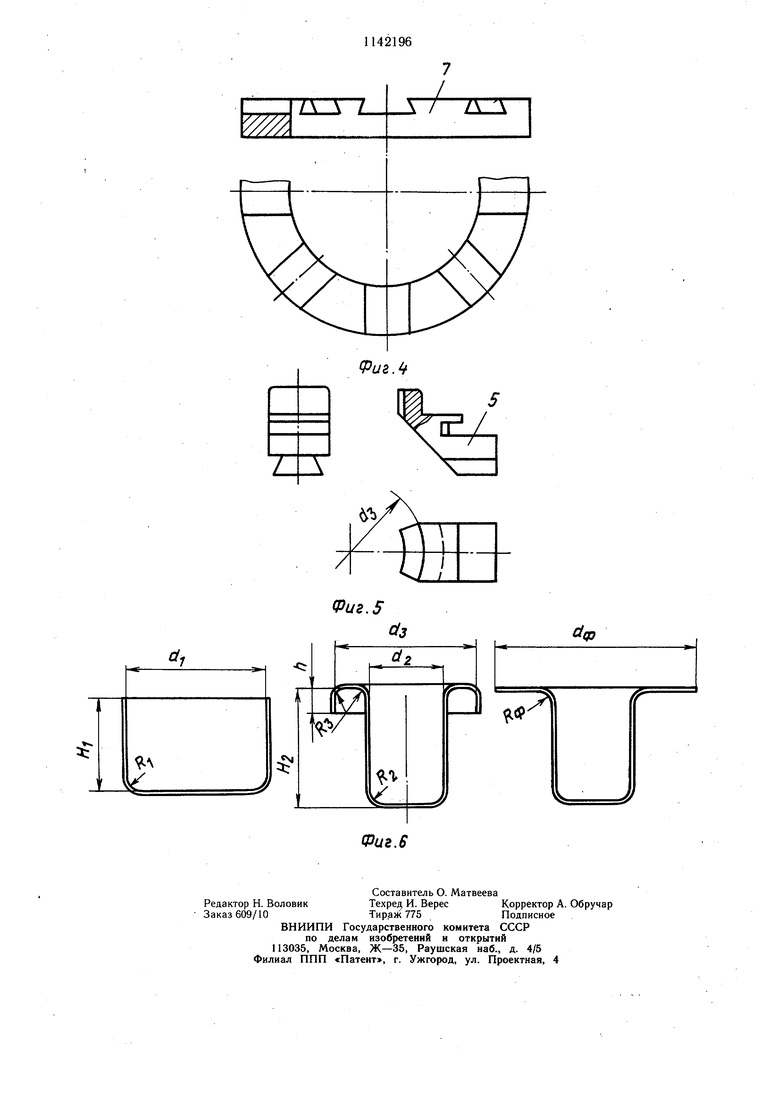

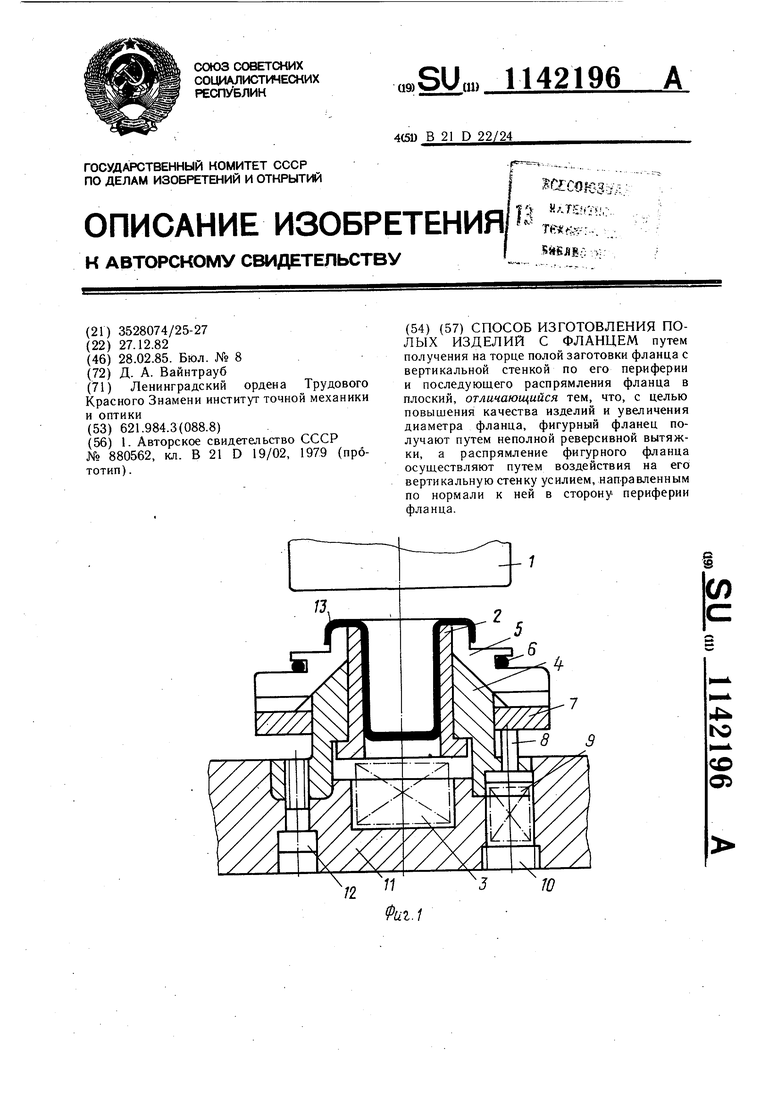

На фиг. 1 изображен штамп, с помощью которого реализуется операция распрямления вертикальных стенок фланца, разрез; на фиг. 2 - штамп в конце рабочего хода; на фиг. 3 - оправка щтампа, в двух проекциях; на фиг. 4 - подпружиненное кольцо, в двух проекциях; на фиг. 5 - одна из ползушек, в трех проекциях; на фиг. 6 - процесс изготовления полого изделия с фланцем по переходам.

Способ изготовления полых изделий осуществляют следующим образом.

Производят вырубку плоской заготовки (не показана) и вытяжку полой заготовки с di в щтампе комбинированного действия с обрезкой борта на высоту HI. Осуществляют вытяжку промежуточной полой заготовки второй операции с da с подпором борта, образованием вертикальной стенки фланца диаметром и высотой, А. Распрямляют вертикальные стенки фланца с приданием ему плоской формы диаметром dф. Эта операция осуществляется с помощью штампа, который содержит пуансон 1 с плоским

нижним торцом, обойму 2, поджатую пружиной 3, оправку 4 и комплект ползущек 5, охваченных эластичным кольцом или пружиной 6. В верхней части каждой ползущки 5 предусмотрена цилиндрическая поверхность диаметром ds, равным внутреннему диаметру вертикальной стенки фланца, а ее нижняя часть снабжена выступом трапециевидного сечения, входящим в соответствующий паз кольца 7. В кольце 7 предусмотрены радиально расположенные пазы числом, равным числу ползушек 5 (в данном примере 8 пазов и столько же ползущек). Кольцо 7 удерживается в верхнем положении толкателями 8, поджатыми пружинами 9 и резьбовыми пробками 10. Оправка 4 прикреплена к нижней плите 11 винтами 12.

Распрямление фланца осуществляется следующим образом.

Промежуточную заготовку 13 вставляют в обойму 2. При рабочем ходе пресса пуансон 1 прижимает фланец заготовки 13 к обойме 12 и ползущкам 5 и опускает их. При этом скошенные поверхности ползушек 5 скользят по контактирующим с ними скощенным граням оправки 4 и раздвигаются в стороны, производя распрямление вертикальных стенок фланца промежуточной заготовки с преобразованием их в плоскийфланец.

При обратном ходе ползуна пресса все части штампа возвращаются в исходные положения и готовую деталь 14 вынимают из обоймы 2.

После операции распрямления фланца могут производиться такие дополнительные операции, как обрезка фланца, пробивка в нем отверстий, и т. п., в зависимости от конструкции детали. После операции второй вытяжки может быть назначена операция разупрочняющей термообработки стенок фланца промежуточной заготовки второй операции. В зависимости от размеров готовой детали натяжка полой заготовки с d может быть выполнена не за одну, а за две и более операций.

Технико-экономический эффект определяется возможностью получения детали с фланцем значительно больщего диаметра (до 2-2,2 диаметров цилиндрической части детали).

При использовании предлагаемого способа можно получить деталь с размерами Я2(1,6-1,7)2; cf, (2-2,2)2, а плоскость фланца обеспечивается растягивающими напряжениями, возникающими во фланце при воздействии на него раздвигающихся ползущек.

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки | 1981 |

|

SU1018752A1 |

| Штамп для раздачи полых деталей | 1985 |

|

SU1269885A2 |

| Штамп для вытяжки крупногабаритных изделий | 1977 |

|

SU677789A2 |

| Комбинированный штамп для изготовления деталей из листовых заготовок | 1982 |

|

SU1055564A1 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп | 1974 |

|

SU502694A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| Штамп для вытяжки полых изделий | 1977 |

|

SU653003A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ путем получения на торце полой заготовки фланца с вертикальной стенкой по его периферии и последующего распрямления фланца в плоский, отличающийся тем, что, с целью повышения качества изделий и увеличения диаметра фланца, фигурный фланец получают путем неполной реверсивной вытяжки, а распрямление фигурного фланца осуществляют путем воздействия на его вертикальную стенку усилием, направленным по нормали к ней в сторону периферии фланца. (Л го о

.AJX

ОЗиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения на трубе плоского фланца | 1979 |

|

SU880562A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-02-28—Публикация

1982-12-27—Подача