Изобретение относится к обработке металлов давлением.

Известен штамп для вытяжки полых изделий из листового материала, содержащий пуансон, матрицу и прижим, закрепленный концентрично пуансону и снабженный узлом принудительного расплющивания фланца заготовки по толщине 1.

Недостатком известного штампа является низкая производительность труда, так как расплющивание фланца заготовки по толщине и вытяжка производятся поочередно и изготовление детали требует больших затрат времени.

Для повышения производительности труда узел прйнудителдзного расплющивания фланца заготовки по толщине предложенного штампа выполнен в виде сепаратора с шариками, закрепленного на обойме, установленной концентрично прижиму и связанной с приводом вращения, а матрица имеет кольцевую канавку, размещенную напротив шариков.

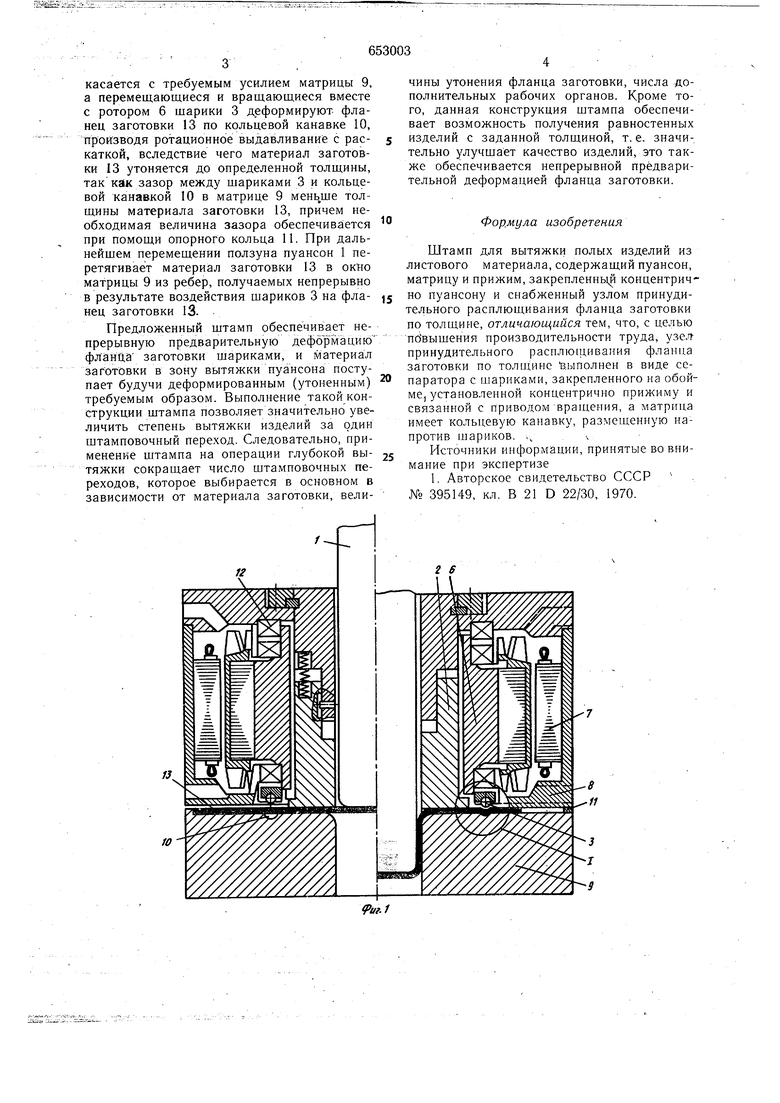

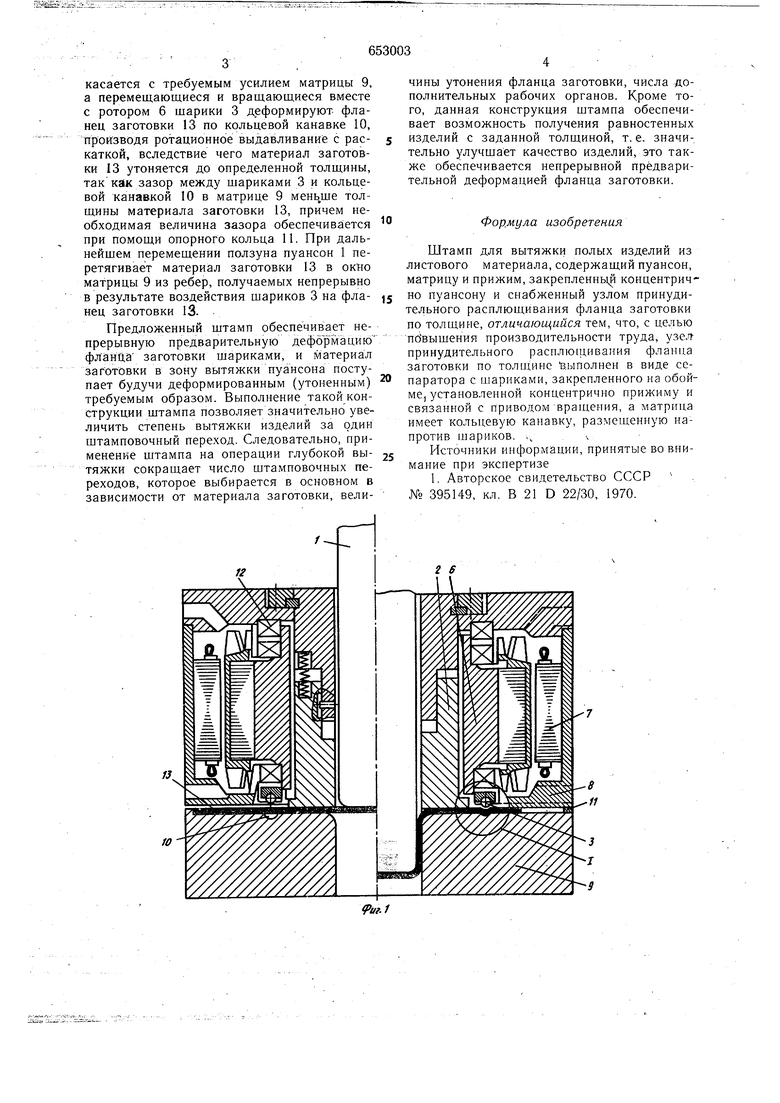

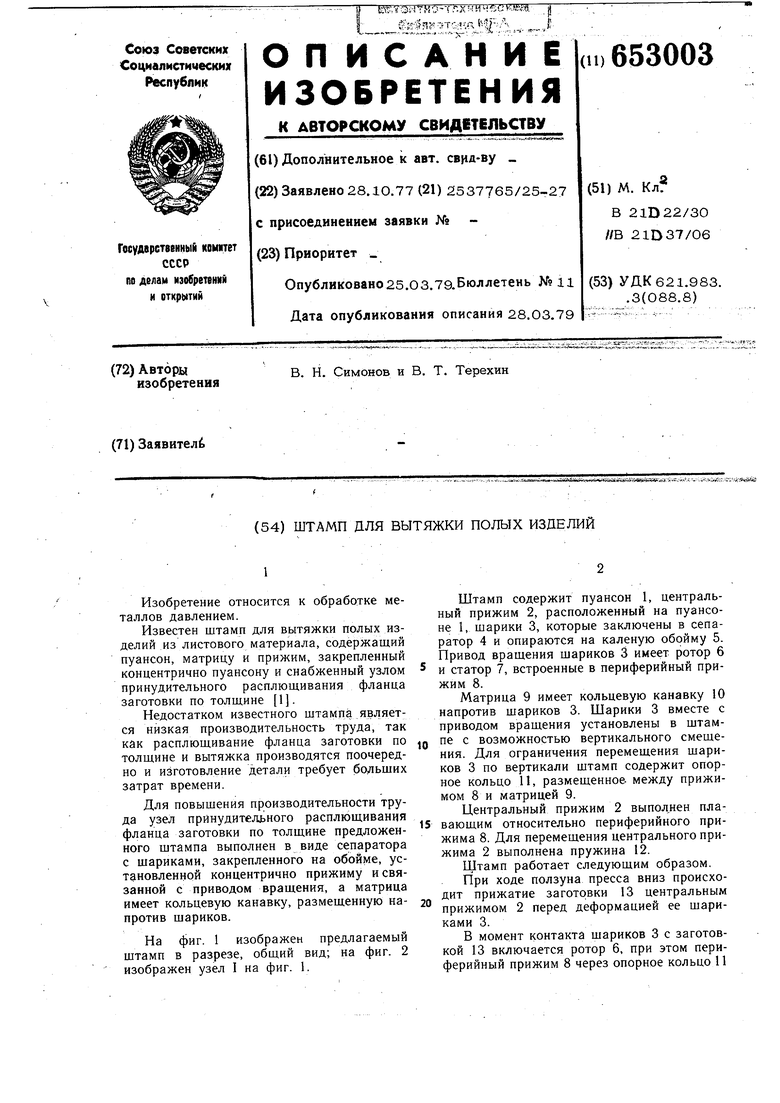

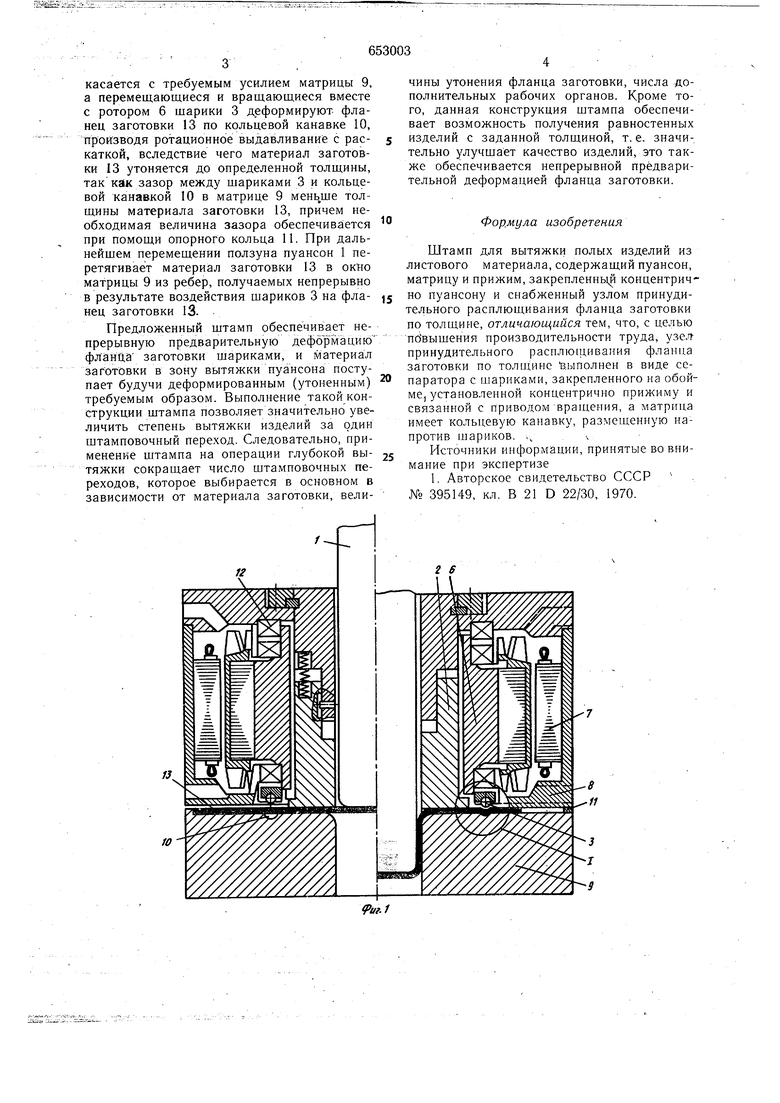

На фиг. 1 изображен предлагаемый штамп в разрезе, общий вид; на фиг. 2 изображен узел I на фиг. 1.

Штамп содержит пуансон 1, центральный прижим 2, расположенный на пуансоне 1, шарики 3, которые заключены в сепаратор 4 и опираются на каленую обойму 5. Привод вращения шариков 3 имеет ротор 6 и статор 7, встроенные в периферийный прижим 8.

Матрица 9 имеет кольцевую канавку 10 напротив шариков 3. Шарики 3 вместе с приводом вращения установлены в щтампе с возможностью вертикального смещения. Для ограничения перемещения шариков 3 по вертикали штамп содержит опорное кольцо 11, размешенное между прижимом 8 и матрицей 9.

Центральный прижим 2 выпол,нен плавающим относительно периферийного прижима 8. Для перемещения центрального прижима 2 выполнена пружина 12.

Штамп работает следующим образом.

При ходе ползуна пресса вниз происходит прижатие заготовки 13 центральным

0 прижимом 2 перед деформацией ее щариками 3.

В момент контакта шариков 3 с заготовкой 13 включается ротор 6, при этом периферийный прижим 8 через опорное кольцо 11

касается с требуемым усилием матрицы 9, а перемещающиеся и вращающиеся вместе с ротором 6 щарики 3 деформируют фланец заготовки 13 по кольцевой канавке 10, производя ротационное выдавливание с раскаткой, вследствие чего материал заготовки 13 утоняется до определенной толщины, так как зазор между шариками 3 и кольцевой канавкой 10 в матрице 9 меньще толщины материала заготовки 13, причем необходимая величина зазора обеспечивается при помощи опорного кольца 11. При дальнейщем перемещении ползуна пуансон 1 перетягивает материал заготовки 13 в окно матрицы 9 из ребер, получаемых непрерывно в результате воздействия шариков 3 на фланец заготовки 13.

Предложенный щтамп обеспечивает непрерывную предварительную деформацию фланЦа заготовки щариками, и материал заготовки в зону вытяжки пуансона поступает будучи деформированным (утоненным) требуемым образом. Выполнение такой конструкции щтампа позволяет значительно уве.личить степень вытяжки изделий за один щтамповочный переход. Следовательно, применение щтампа на операции глубокой вытяжки сокращает число щтамповочных переходов, которое выбирается в основном в зависимости от материала заготовки, вели/J

чины утонения фланца заготовки, числа дополнительных рабочих органов. Кроме того, данная конструкция щтампа обеспечивает возможность получения равностенных изделий с заданной толщиной, т. е. значительно улучщает качество изделий, это также обеспечивается непрерывной предварительной деформацией фланца заготовки.

Формула изобретения

Штамп для вытяжки полых изделий из листового материала, содержащий пуансон, матрицу и прижим,закрепленньф концентрично пуансону и снабженный узлом принудительного расплющивания фланца заготовки по толщине, отличающийся тем, что, с целью повыщения производительности труда, узе,.т принудительного расплю цивания фланца за готовки по влзшолнен в виде сепаратора с шариками, закрепленного на обойме, установленной концентрично прижиму и связанной с приводом вращения, а матрица имеет кольцевую канавку, размещенную напротив шариков. ,,ч

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 395149, кл. В 21 D 22/30, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штампы для вытяжки изделий из листового материала | 1978 |

|

SU743755A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки тонкостенных осесимметричных деталей | 1983 |

|

SU1098616A1 |

| Штамп для вытяжки | 1986 |

|

SU1456265A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| Штамп для вытяжки | 1985 |

|

SU1303220A1 |

| Устройство для глубокой вытяжки | 1980 |

|

SU1031573A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Способ изготовления полых деталей и штамп для его осуществления | 1988 |

|

SU1606232A1 |

Авторы

Даты

1979-03-25—Публикация

1977-10-28—Подача