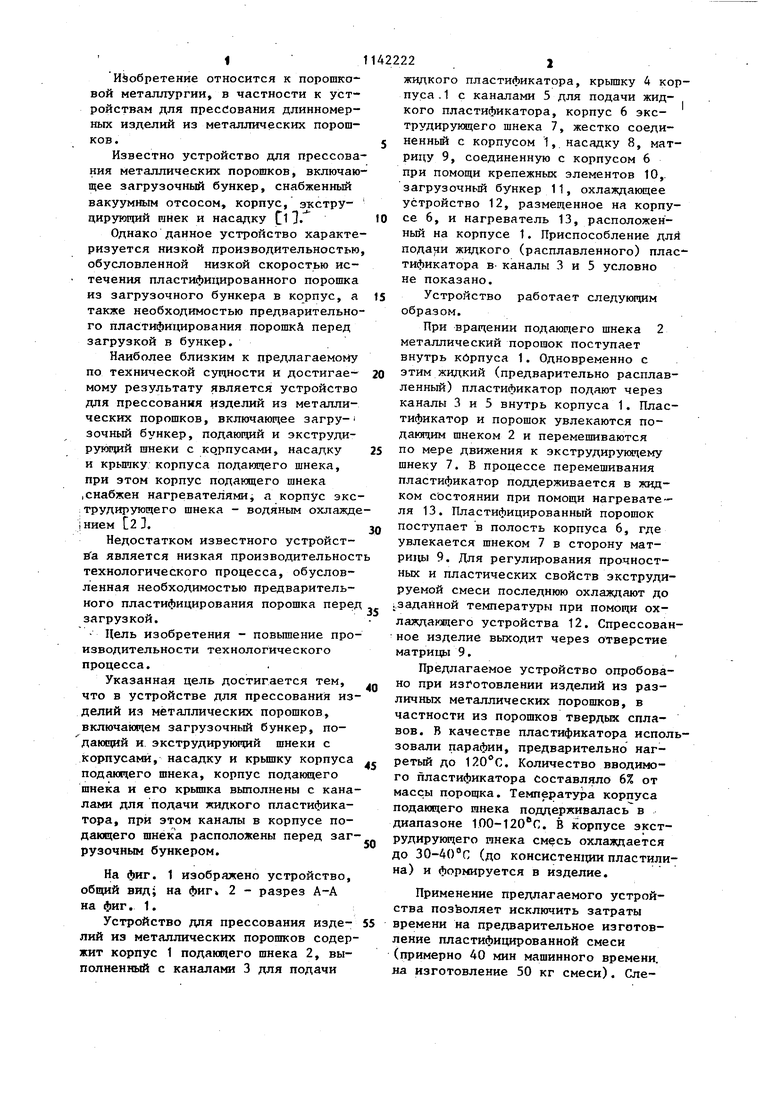

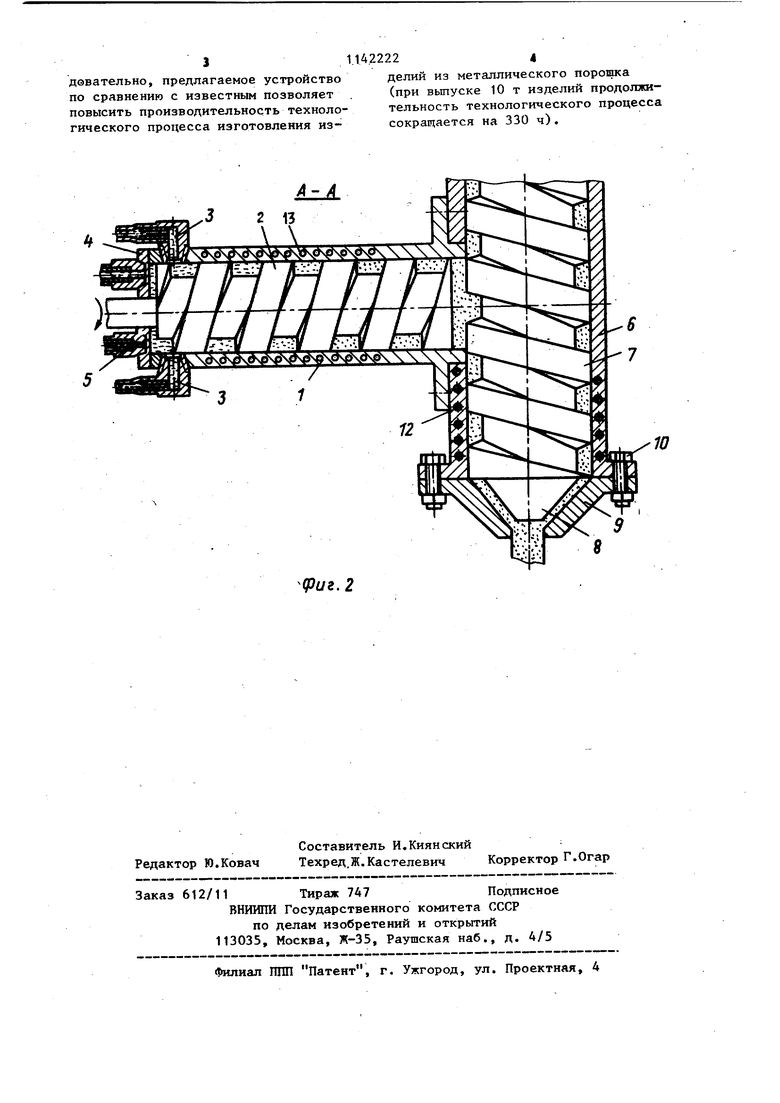

Изобретение относится к порошко вой металлургии, в частности к устройствам для прессования длинномерных изделий из металлических порошков . Известно устройство для прессова ния металлических порошков, включаю щее загрузочный бункер, снабженный вакуумным отсосом, корпус, экструдирующий шнек и насадку 1, Однако данное устройство характе ризуется низкой производительностью обусловленной низкой скоростью истечения пластифицированного порошка из загрузочного бункера в корпус, а также необходимостью предварительно го пластифицирования порошки перед загрузкой в бункер. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для прессования изделий из металлических порошков, включающее загрузочный бункер, подающий и экструдирующий шнеки с корпусами, насадку и крыику корпуса подающего шнека, при этом корпус подающего шнека .снабжен нагревателями, а корпус экс трудирующего шнека - водяным охлажд Нием 12. Недостатком известного устройстнГа является низкая производительнос технологического процесса, обусловленная необходимостью предварительного пластифицирования порошка перед загрузкой. Цель изобретения - повьшение про изводительности технологического процесса. Указанная цель достигается тем, что в устройстве для прессования из делий из металлических порошков, включающем загрузочный бункер, подающий и экструдирующий шнеки с корпусами, насадку и крьштку корпуса подающего шнека, корпус подающего шнека и его крьш1ка выполнены с кана лами для подачи жидкого пластификатора, при этом каналы в корпусе подающего шнека расположены перед заг рузочным бункером. На фиг. 1 изображено устройство, на фиг 2 - разрез А-А общий вид; на фиг. 1. Устройство для прессования издеЛИЙ из металлических порошков содер жит корпус 1 подающего шнека 2, выполненный с каналами 3 для подачи 222 жидкого пластификатора, крьш1ку 4 корпуса . 1 с каналами 5 для подачи жидкого пластификатора, корпус 6 экструдирукяцего шнека 7, жестко соединенньй с корпусом 1,. насадку 8, матрицу 9, соединенную с корпусом 6 при помощи крепежных элементов 10,. загрузочный бункер 11, охлаждающее устройство 12, размещенное на корпусе 6, и нагреватель 13, расположенный на корпусе 1. Приспособление дли подау1И жидкого (расплавленного) пластификатора в- каналы 3 и 5 условно не показано. Устройство работает следующим образом. При вращении подающего шнека 2 металлический порошок поступает внутрь корпуса 1. Одновременно с этим жидкий (предварительно расплавленный) пластификатор подают через каналы 3 и 5 внутрь корпуса 1. Пластификатор и порошок увлекаются подающим шнеком 2 и перемешиваются по мере движения к экструдирукндему шнеку 7. В процессе перемешивания пластификатор поддерживается в жидком состоянии при помощи нагревателя 13. Пластифицированный порошок поступает в полость корпуса 6, где увлекается шнеком 7 в сторону матрицы 9. Для регулирования прочностных и пластических свойств экструдируемой смеси последнюю охлаждают до заданной температуры при помощи охлаждающего устройства 12. Спрессованное изделие выходит через отверстие матрицы 9. Предлагаемое устройство опробовано при изт отовлении изделий из различных металлических порошков, в частности из порошков твердых сплавов. В качестве пластификатора использовали парафин, предварительно нагретый до . Количество вводи1«эго пластификатора составляло 6% от массы порощка. Температура корпуса подающего шнека поддерживалась в диапазоне ЮО-ПО С. В корпусе экстРУДИрукщего шнека смесь охлаждается до 30-4()°С (до консистенции пластилина) и формируется в изделие. Применение предлагаемого устройства позволяет исключить затраты времени на предварительное изготовление пластифицированной смеси (примерно 40 мин машинного времени, на изготовление 50 кг смеси). Сле31.14.22224

довательно, предлагаемое устройство делий из металлического порошка по сравнению с известным позволяет (при вьтуске 10 т изделий продолжи- повысить производительность техноло- тельность технологического процесса гического процесса изготовления из- сокращается на 330 ч).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного прессования порошков | 1982 |

|

SU1199447A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1985 |

|

SU1310112A1 |

| Устройство для непрерывного прессования пластифицированных порошков | 1983 |

|

SU1156855A1 |

| Устройство для экструдирования изделий из порошков | 1982 |

|

SU1053968A1 |

| Способ получения заготовок экструзией порошковых композиций и устройство для его осуществления | 1989 |

|

SU1664462A1 |

| Способ прессования фильтрующих элементов с переменной пористостью из ферромагнитных материалов и устройство для его осуществления | 1989 |

|

SU1694345A1 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| Устройство для экструдирования пластифицированных порошков | 1984 |

|

SU1154042A1 |

| Устройство для экструдирования изделий из порошков | 1983 |

|

SU1134295A1 |

| Устройство для экструдирования порошковой проволоки | 1984 |

|

SU1177058A1 |

УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающее загрузочный бункер, подаю1ций и экструдирующий шнеки с корпусами, насадку и крьшку корпуса подакя его шнека, отличающееся тем, что, с целью повышения производительности технологического процесса, корпус подающего шнека и его крьпчка выполнены с каналами для подачи7«1дкого пластификатора, при , этом каналы в корпусе подающего шнека расположены Перед загрузочным бункером. (Л 4 ю ю ю 1C

AzJ.

(риг, 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Раковский B.C | |||

| Металлокерамические материалы в технике | |||

| М., Металлургия, 1965, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Завгородний В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| М., Машиностроение, 1970, с | |||

| Катодное реле | 1921 |

|

SU250A1 |

Авторы

Даты

1985-02-28—Публикация

1982-04-26—Подача