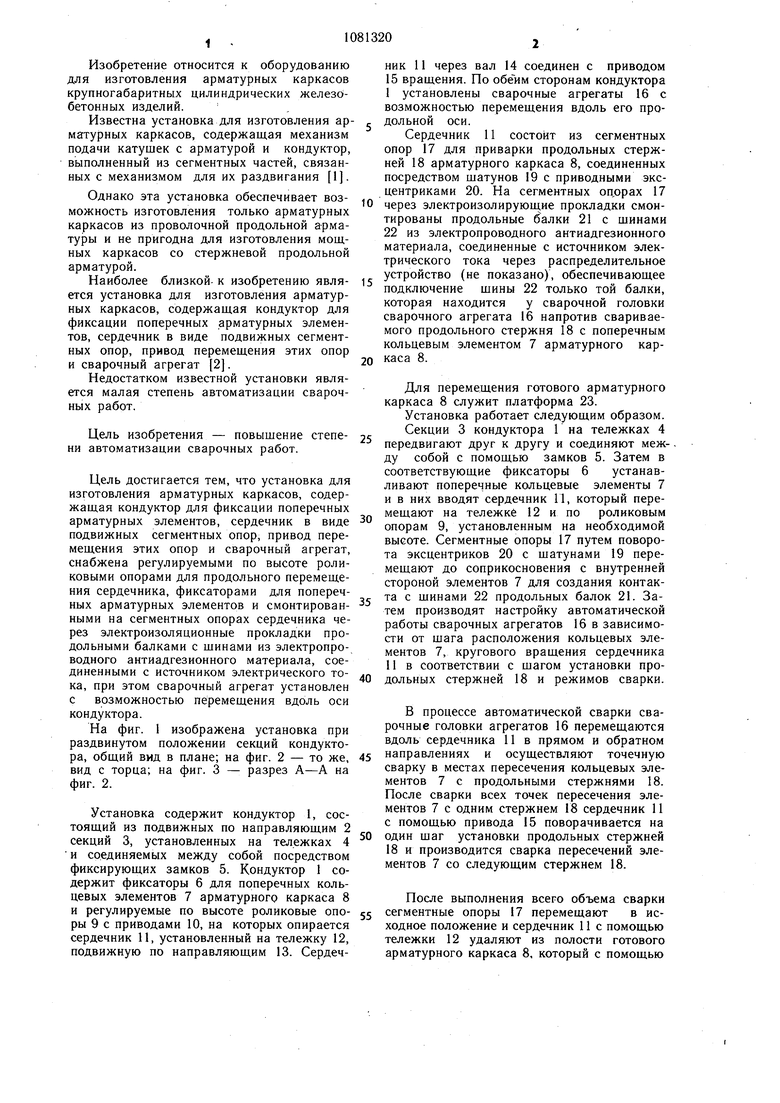

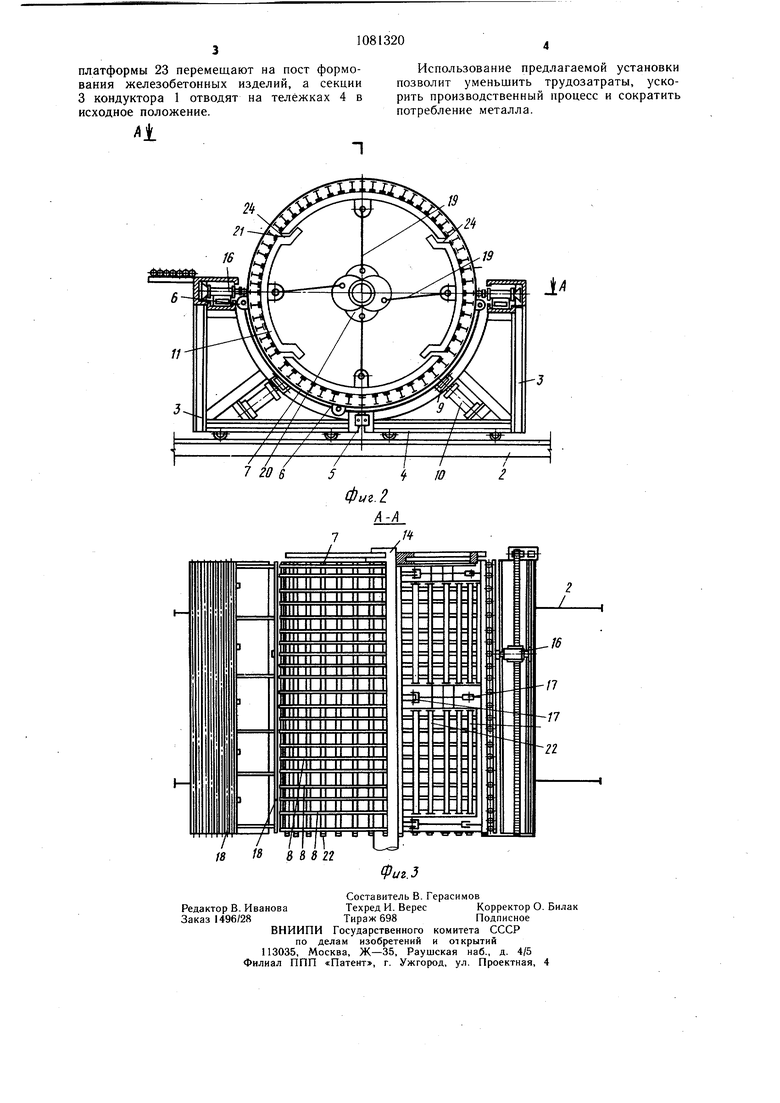

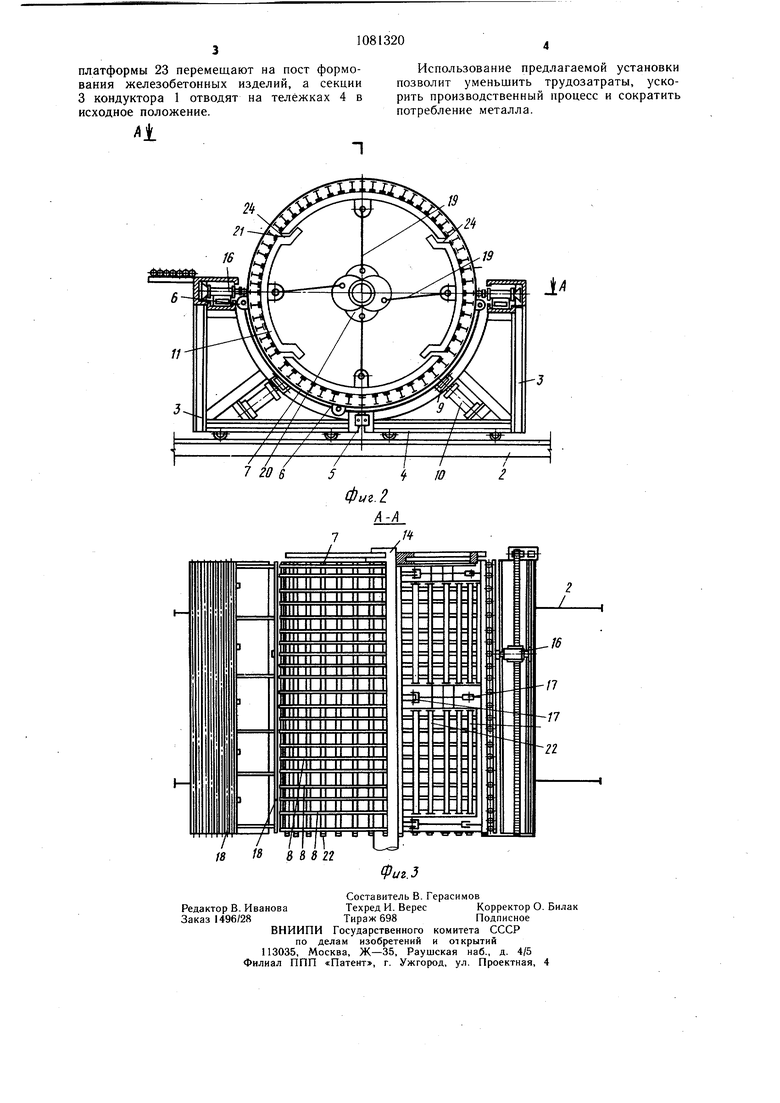

Изобретение относится к оборудованию для изготовления арматурных каркасов крупногабаритных цилиндрических железобетонных изделий. Известна установка для изготовления арматурных каркасов, содержащая механизм подачи катушек с арматурой и кондуктор, выполненный из сегментных частей, связанных с механизмом для их раздвигания 1. Однако эта установка обеспечивает возможность изготовления только арматурных каркасов из проволочной продольной арматуры и не пригодна для изготовления мощных каркасов со стержневой продольной арматурой. Наиболее близкой- к изобретению является установка для изготовления арматурных каркасов, содержащая кондуктор для фиксации поперечных арматурных элементов, сердечник в виде подвижных сегментных опор, привод перемещения этих опор и сварочный агрегат 2. Недостатком известной установки является малая степень автоматизации сварочных работ. Цель изобретения - повышение степени автоматизации сварочных работ. Цель достигается тем, что установка для изготовления арматурных каркасов, содержащая кондуктор для фиксации поперечных арматурных элементов, сердечник в виде подвижных сегментных опор, привод перемещения этих опор и сварочный агрегат, снабжена регулируемыми по высоте роликовыми опорами для продольного перемещения сердечника, фиксаторами для поперечных арматурных элементов и смонтированными на сегментных опорах сердечника через электроизоляционные прокладки продольными балками с шинами из электропроводного антиадгезионного материала, соединенными с источником электрического тока, при этом сварочный агрегат установлен с возможностью перемещения вдоль оси кондуктора. На фиг. 1 изображена установка при раздвинутом положении секций кондуктора, общий вид в плане; на фиг. 2 - то же, вид с торца; на фиг. 3 - разрез А-А на фиг. 2. Установка содержит кондуктор 1, состоящий из подвижных по направляющим 2 секций 3, установленных на тележках 4 и соединяемых между собой посредством фиксирующих замков 5. Кондуктор 1 содержит фиксаторы 6 для поперечных кольцевых элементов 7 арматурного каркаса 8 и регулируемые по высоте роликовые опоры 9 с приводами 10, на которых опирается сердечник 11, установленный на тележку 12, подвижную по направляющим 13. Сердечник 11 через вал 14 соединен с приводом 15 вращения. По обеим сторонам кондуктора Iустановлены сварочные агрегаты 16 с возможностью перемещения вдоль его продольной оси. Сердечник 11 состоит из сегментных опор 17 для приварки продольных стержней 18 арматурного каркаса 8, соединенных посредством шатунов 19 с приводными эксцентриками 20. На сегментных оп,орах 17 через электроизолируюц1.ие прокладки смонтированы продольные балки 21 с шинами 22 из электропроводного антиадгезионного материала, соединенные с источником электрического тока через распределительное устройство (не показано), обеспечивающее подключение шины 22 только той балки, которая находится у сварочной головки сварочного агрегата 16 напротив свариваемого продольного стержня 18 с поперечным кольцевым элементом 7 арматурного каркаса 8. Для перемещения готового арматурного каркаса 8 служит платформа 23. Установка работает следующим образом. Секции 3 кондуктора Г на тележках 4 передвигают друг к другу и соединяют между собой с помощью замков 5. Затем в соответствующие фиксаторы б устанавливают поперечные кольцевые элементы 7 и в них вводят сердечник И, который перемещают на тележкб 12 и по роликовым опорам 9, установленным на необходимой высоте. Сегментные опоры 17 путем поворота эксцентриков 20 с щатунами 19 перемещают до соприкосновения с внутренней стороной элементов 7 для создания контакта с щинами 22 продольных балок 21. Затем производят настройку автоматической работы сварочных агрегатов 16 в зависимости от шага расположения кольцевых элементов 7, кругового вращения сердечника I1в соответствии с шагом установки продольных стержней 18 и режимов сварки. В процессе автоматической сварки сварочные головки агрегатов 16 перемещаются вдоль сердечника 11 в прямом и обратном направлениях и осуществляют точечную сварку в местах пересечения кольцевых элементов 7 с продольными стержнями 18. После сварки всех точек пересечения элементов 7 с одним стержнем 18 сердечник 11 с помощью привода 15 поворачивается на один шаг установки продольных стержней 18 и производится сварка пересечений элементов 7 со следующим стержнем 18. После выполнения всего объема сварки сегментные опоры 17 перемещают в исходное положение и сердечник 11 с помощью тележки 12 удаляют из полости готового арматурного каркаса 8, который с помощью

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления пространственных арматурных каркасов | 1983 |

|

SU1142244A1 |

| Устройство для контактной сварки арматурных каркасов | 1982 |

|

SU1178558A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 2018 |

|

RU2678219C1 |

| Стенд для изготовления арматурных каркасов | 1982 |

|

SU1046450A1 |

| Устройство для сварки пространственных арматурных каркасов | 1983 |

|

SU1109289A1 |

| Установка для изготовления предварительно напряженных железобетонных объемных элементов | 1976 |

|

SU710804A1 |

| Устройство для сварки пространственных арматурных каркасов | 1983 |

|

SU1101337A1 |

| Устройство для сварки пространственных арматурных каркасов | 1987 |

|

SU1496956A1 |

| Линия для сборки и сварки плоских каркасов | 1985 |

|

SU1238927A1 |

| Устройство для контактной сварки пространственных арматурныхКАРКАСОВ | 1970 |

|

SU437337A1 |

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНЫХ КАРКАСОВ, содержащая кондуктор для фиксации поперечных арматурных элементов, сердечник в виде подвижных сегментных опор, привод перемещения этих опор и сварочный агрегат, отличающаяся тем, что, с целью повыщения степени автоматизации сварочных работ, она снабжена регулируемыми по высоте роликовыми опорами для продольного перемещения сердечника, фиксаторами для поперечных арматурных элементов и смонтированными на сегментных опорах сердечника через электроизоляционные прокладки продольными балками с шинами из электропроводного антиадгезионного материала, соединенными с источником электрического тока, при этом сварочный агрегат установлен с возможностью перемещения вдоль продольной оси кондуктора. S (Л 00 со 1C

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU153357A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1975 |

|

SU548695A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-03-23—Публикация

1982-05-13—Подача