Изобретение относится к получению полиэтиленмочевины и может найти прИ менение в области термостойких полимеров и композиций на их основе-. Известен способ получения полиэтиленмочевины путем анионной полимеризации циклоэтиленмочевины lj . Полученная таким образом .полиэтиленмочевина имеет низкую термостойкость (плавится с разложением nppi 260°С). Известен также способ получения полиэтиленмочевины путем поликонденсации этилендиамина и мочевины в присутствии циклоэтиленмочевины.Процесс проводят в две стадии: димер, полученный нагреванием исходных продуктов при 110-130°С, постепенно при бавляют к небольшому количеству расплавленной циклоэтиленмочевины и нагревают при 230-240 С 2 , Однако в этих условиях димер преимущественно деполимеризуется в моно мер и выход полиэтиленмочевины незна чителен. Наиболее близким к предлагаемому по технической сущности и достигаемо му эффекту является способ получения полиэтиленмочевины, заключающийся в конденсации безводного этилендиамина с производным угольной кислоты, в качестве которого используют серокись углерода, в присутствии л -хлор ксилола, понижающего температуру пла ления реакционной смеси, при- 190200°С З . Недостатками данного способа являются невысокий выход полимера (до 25%),его низкая молекулярная масса, сложность технологического процесса, обусловленная использованием труднодоступного в промышленных условиях безводного этилендиамина и непроизводимого отечественной промыншенност исходного продукта - серокиси углеро да. Кроме того, исходные продукты (серокись углерода и безводньй этилендиамин), а также h -хлорксилол являются сильно токсичными веществам Цель изобретения - увеличение выхода и молекулярной массы полиэтилен мочевины и улучшение санитарно-гигиенических условий производства. Поставленная цель достигается тем что согласно способу получения полиэтиленмочевины конденса11;ией этилендиамина с производным угольной кисло ты при нагревании в присутствии аген та, понижающего Температуру плавления реакционной смеси, этилендиамин используют в виде 70%-ного водного раствора, в качестве производного угольной кислоты испо1Гьзуют мочевину в количестве 1,1-1,2 моль на 1 моль зтилендиамина, в качестве агента, понижающего температуру плавления реакционной массы, используют циклоэтиленмочевину в количестве 80-120% от массы мочевины и конденсацию проводят при 170-190°С. При проведении реакции при температуре ниже 170 С поликонденсация идет с недостаточной скоростью, а выше 190 С начинается интенсивная циклизация первичных продуктов взаимодействия этилендиамина и мочевины с образованием циклоэтиленмочевины и выход полимера Снижается. . Использование циклоэтиленмочевины в количестве менее 80% от массы моче вины приводит к тому, что остающаг яся после удаления большей части аммиака и воды реакционная масса слишком густа и аммиак, продолжающий вьщеляться, может выбросить ее из реактора. Количество циклоэтиленмочевины более 12.0% повышает растворимость димера и, соответственно, степень его циклизации, т.е. приводит к снижению выхода полимера. Исходные компоненты - этилендиамин-гидрат и мочевину при реакции поликонденсации предпочтительно брать в эквимолярном соотношении. При этом мочевина может конденсироваться сама с собой с образованием биурета, поэтому избыток мочевины не только не мешает поликонденсации, но благоприятствует ей из-за образования более нерастворимого полимера. Большой избыток мочевины приводит к образованию нереакционноспособной циануровой кислоты. Поэтому оптимальным молярным отношением мочевины и этилендиамина является 1,1-1,2 : 1,0. Способ заключается в следующем. Смесь мочевины и этилендиамингидрата (70%-ного водного раствора) в мольном отношении от, 1,1:1 до 1,2:1 и циклоэтиленмочевины в количестве 80-120% от веса мочевины после отгона аммиака и воды нагревают при 170-190°С в течение 1 ч, после чего образовавшуюся полиэтиленмочевину.выделяют в виде порошка обработкой реакционной смеси водой. 31 Пример 1. Смесь 5,143 кг (60 моль) 70%-ного водного этилендиамина, 4,14 кг (69 моль) технической мочевины и 4,14 кг циклоэтиленмочевины загруясают в.реактор емкостью 20 л, изготовленный из нержавеющей стали, снабженный дефлегматором, прямым холодильником, якорной мешалкой (60 об/мин) и обогревом с рубашкой, заполненной силиконовой жидкостью марки 5. Реактор перед загрузкой проверяют на герметичность, для чего закрывают загрузочньй люк, холодильник и в реактор подают азот из баллона под давлением 1 ат. Если в течение 0,5 ч не наблюдается падения давления или оно падает на О,1 ат, то реактор считается герметичным. Выключают злектрообогрев и двигатель мешалки, открывают вентиль на холодильник, на потенциометре ЭПВ-2-11А устанавливают температуру и начинают отгон аммиака через дефлегматор при непрерывном пере мешивании 3 ч, барботируя аммиак в бутьшь с 10 л воды. Затем температуру реакционной массы поднимают за 2 ч до 180-10°С, отгоняя аммиак и во с одновременным барботированием в бу тьшь с 10 л свежей воды. За это время смесь превращается в полужидкую массу, которую выливают на металлический противень. После остыванияма сы- до 90t5°C наливают 20 л воды и оставляют на сутки (за это время циклоэтиленмочевина растворяется в воде, а полиэтиленмочевина остается в осадя ке.в виде порошка), отжимают на нутчфильтре и промывают 10 л воды, маточ ник используют для повторного синтеза полимера. Осадок сушат и получают . 3,05 кг полиэтиленмочевины (выход 55% с приведенной удельной вязкостью 0,275 (1%-ный раствор в серной кислол.. Л f .те при 25°С), т.пл. около З35с (по данным ДТА).... Пример 2. Смесь 87,5 мп (1 моль) 70%-ного водного раствора этиле одиамина, 72 г (1,2 моль) мочевины и 72 г циклоэтиленмочевины в колбе емкостью 250 мл обрабатывают в тех же условиях, что и в примере 1, при этом получается реакционная масса, имеющая вид очень густой непереливающейся массы, и получают полиэтиленмочевину -с выходом 45,3%, удельной вязкостью 0,25 и т.пл. З35с. 3 Пример 3. Смесь 87,5 мл (1 моль) 70%-ного водного этилендиамин, 66 г (1,1 моль) мочевины и 66 г циклоэтиленмочевины обрабатывают aHa- логично примеру 2 и получают полиэтиленмочевину с выходом 49%, удельной вязкостью 0,25 и т.пл. З25с. Пример 4. Смесь 87,5 мл (1 моль) 70%-ного водного раствора этилендиамина 66 г (1,15 моль) мочевины и 52,8 г циклоэтиленмочевины в колбе емкостью 0,5 л нагревают с обратным холодильником 3 ч, затем обратный холодильник заменяют на ннсходящIiй и в течение 2 ч отгоняют воду и продолжающий выделяться аммиак, доводя температуру реакционной смеси до 170-190°С. За это время реакционная масса превращается Е густую бурлящую мае су, которую после остывания обрабатывают аналогично примеру 1 и получают полиэтиленмочевину с выходом 51% и удельной вязкостью 0,30. При проведении этого синтеза с меньшим количеством циклоэтиленмочевины реакционная смесь по мере отгонки воды и аммиака постепенно выползает из колбы, сильно увеличиваясь в объеме из-за чрезмерной густоты смеси, а при проведении реакции в реакторе смесь в основном прилипает к стенкам реактора, мешая перемешиванию и равномерному прогреву, выход полимера при этом не превышает 15П р и м е р 5. Смесь 87,5 мл (1 моль) 70%-ного водного раствора этилендиамина, 66 г (1,15 моль) мочевины и 79,2 г циклоэтиленмочевины обрабатывают аналогично примеру 1 и получают полиэтиленмочевину с выходом 52% и удельной вязкостью 0,25. При дальнейшем увеличении соотношения количеств циклоэтиленмочевины и мочевины выход и вязкость полимера снижаются. Пример 6 (для сравнения). Смесь 87,5 мл (1 моль) 70%-ного водного раствора этилендиамина, 90 г (1,5 моль) мочевины и 90 г циклоэтиленмочевины нагревают аналогично примеру 4. Образовавшуюся густую массу охлаждают до / , приливают 1 л горячей воды и фильтруют в горячем состоянии. Из маточника получают 25 г циануровой кислоты, а из осадка - полиэтиленмочевину с выходом 38%, удельной вязкостью 0,2 и т.пл. . При дальнейшем увеличении количества мочевины выход циапуроЕой кислоты повышается, а полиэтиленмочевины дадает,

Пример 7 (прототип) . В колбу емкостью 0,25 л,снабженную мешалкой,обраиьпу холодильником и термометром, вносят 125 мл И -хлорксилола, 30 г безводного этилендиамина (свободного основания) н в течение 2 ч пропускают сухой аргон,- содержаний сер- окись углерода, при 190-200 С. После прекращения пропускания газа отгоняют h -хлорксилоЛ в вакууме, к остатку прибавляют 125 мл водь; для растворения диклоэтиленмочевины и в осадке получают полиэтиленмочевину (выход 25,5%) с удельной вязкостьн 0,12.

Пример 8, (использование полиэтилепмочевины в качестве модифидарующей добавки к полимерам). 2,8 кг термообработанного сополимера формальдегида с диоксаланом СФД (влажность не более 0,25 вес.%) смешивают в шаровой мельнице 15 мин с 15 г дидиандиамида, 15 г антиоксиданта НГ 2246 и 150 г (5%) полиэтиленмочевины. Полученную смесь экструдируют в одношнековом экструдере ЕТ-20 фирмы Weber (L : Д 18) с угловой головкой при скорости вращения шнека 60 + 10 об/мин. Загрузка производится с помош,ью ворошителя с винтовой подачей для обеспечения равномерной загрузки. Температурный режим по зонам (по потенциометру) МР1-02. С: 1-170110, И - 180i 10 Ш 190± 10, 1У (головка) - 180+10. Выходящий жгут материала подают в водяную ванну с температурой 55 ± 5с и затем на валки с резиновой лентой. Далее жтут подают на рубку в гранулятор с цилиндрической фрезой.

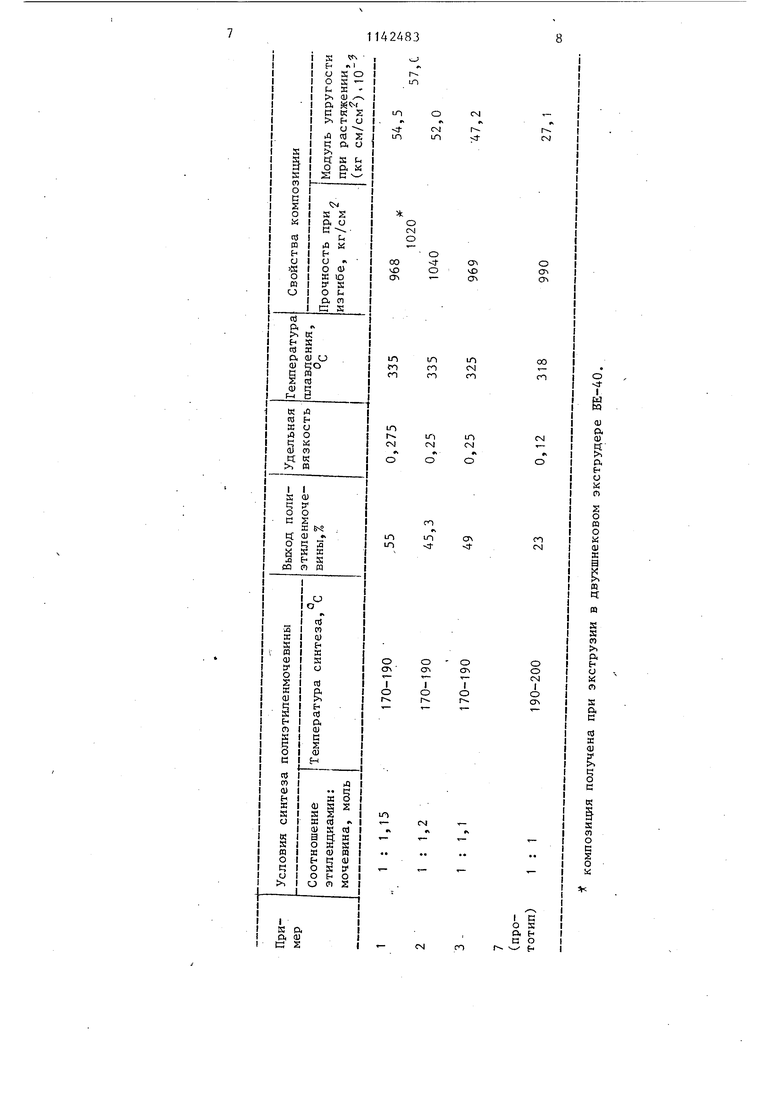

Физико-механические свойства полученного композита приведены в таблице

Как видно из представленных данных по сравнению с прототипом данный способ позволяет повысить на 20-30% выход полимера и молекулярную массу полимера, что выражается в увеличении вдвое удельной вязкости раствора полимера, улучшить санитарно-гигиенические условия производства за счет устранения газообразных продуктов и сниже.ния токсичности используемых веществ, упростить технологический процесс, исключив из него труднодоступные исходные вещества. Кроме того, прлиэтиленмочевина, получаемая по предлагаемому способу, является,более эффективным модификатором полимеров, увеличивающим их прочностные свойства.

Г-р CNI

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтиленмочевины | 1982 |

|

SU1087537A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| Способ получения карбамидной смолы | 1975 |

|

SU562095A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2046808C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ НИЗКОМОЛЕКУЛЯРНОЙ ПОЛИАМИДОАМИН-ЭПИГАЛОГИДРИНОВОЙ (ПАЭ) СМОЛЫ И БЕЛКА | 2007 |

|

RU2448126C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛЬДЕГИДСОДЕРЖАЩЕЙ СМОЛЫ С ПОНИЖЕННОЙ ЭМИССИЕЙ ФОРМАЛЬДЕГИДА И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ НА ЕЕ ОСНОВЕ | 2008 |

|

RU2413737C2 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU973543A1 |

| Способ получения полимерного электролита | 1975 |

|

SU680655A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169739C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1996 |

|

RU2115666C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНМОЧЕВИНЫ конденсацией этилендиамина с производным угольной кислоты при нагревании в присутствии агента, по нижающего температуру плавления реакционной смеси, отличающийс я тем, что, с целью увеличения выхода и молекулярной массы целевого продукта и улучшения санитарно-гигиенических условий производства, этилендиамин используют в виде 70%-ного водного раствора, в качестве производного угольной кислоты используют мочевину в количестве 1,1-1,2 моль на 1 моль этилендиамина, в качесгре агента, понижающего температуру плав(Л ления реакционной смеси, используют циклоэтиленмочевину в количестве 80-120% от массы мочевины и конденсацию проводят при 170-190°С.

о

СУ

Ov О СЬ

сг,

Авторы

Даты

1985-02-28—Публикация

1983-03-04—Подача