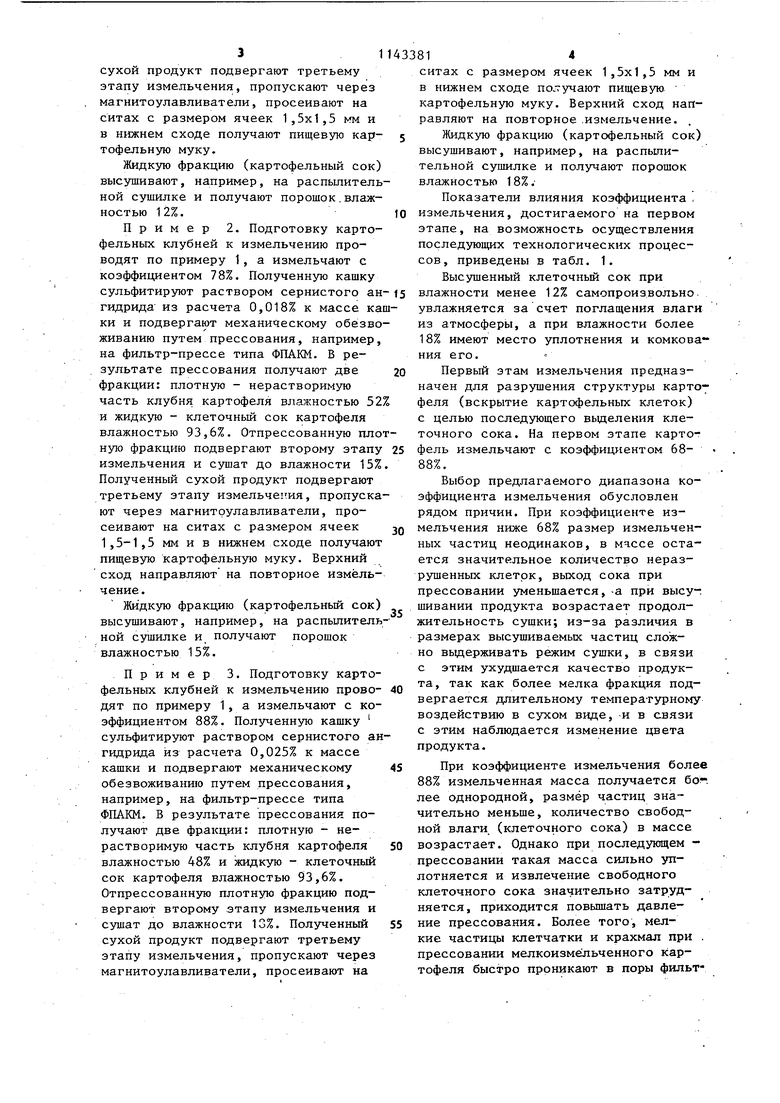

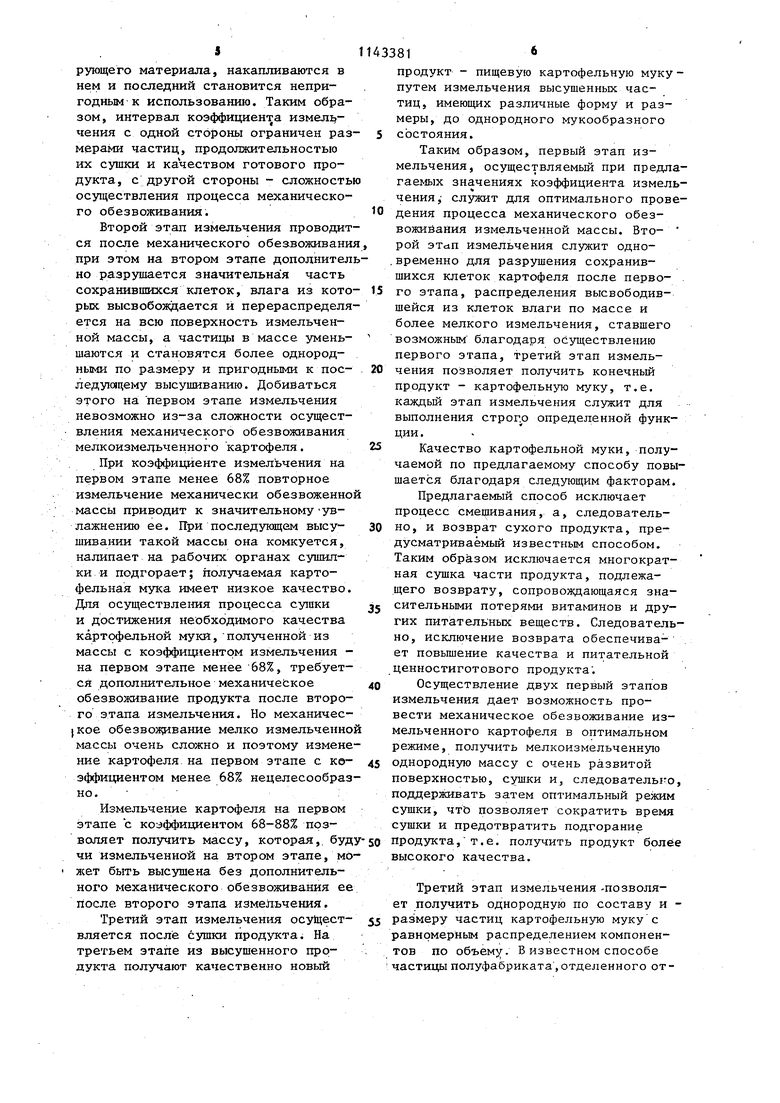

Изобретение относится к картофелеперерабатьшающей промышленности, а именно к способам получения продуктов из картофеля. Известен способ получения картофелепродукта, включающий мойку картофеля, измельчение, сульфитирование обезвоживание полученной массы, смешивание с сухой мезгой и разделение смеси на картофелепродукт и мезгу Щ Недостатком данного способа является то, что получаемый продукт по своим свойствам близок к крахмалу и фактически лишен вкусовых качеств картофеля, другая часть сухого вещества плотной фракции является кормовым продуктом. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства пищевой картофельной муки включающий мойку клубней картофеля, очистку, измельчение, сульфитированив, механическое обезвоживание с разделением на плотную и жидкую фра ции, сушку обеих фракций и просеивание 2 . Указанный способ также имеет ряд недостатков: полученный картофелепро дукт по своим свойствам близок к . крахмалу и может быть использован в качестве его заменителя. Как пищевой продукт картофелепродукт обеднен клетчаткой, азотистыми веществами, мрп-1еральными элементами. Полуфабрикат из картофеля является продукттом, обедненным крахмалом и содержа щим значительное количество клетчатки. Кроме того, очищенные картофельные клубни частично темнеют за счет ферментативного окисления в период между очисткрй и измельчением, что неблагоприятно сказывается на качестве конечныхпродуктов. 1 Цель изобретения - повышение качества и питательной ценности муки и снижение потерь при переработке картофеля. Поставленная цель достигается тем, что согласно-способу производства пищевой картофельной муки, включающему мойку клубней картофеля очистку, измельчение, сульфитирование, механическое обезвоживание с разделением на плотную и жидкую фра ции, сушку обеих фракций и просеива ние, измельчение проводят в три эта па, один из которых осуществляется после сульфитирования с коэффициентом измельчения 68-88%, другой после механического обезвоживания, а третьему измельчению подвергают плотную фракцию после сущки. При этом сушку жидкой фракции осуществляют методом распьшения до влажности 12-18%. . Кроме тог.о, очистку осуществляют сухим способом. Предложенный способ осуществляют следуюгдим образом. Клубни картофеля моют, очищают сухим способом, обрабатывают сульфитированной водой, измельчают в кашу с коэффициентом измельчения 68-88% (первый этап измельчения), которую сульфитируют путем введения в нее сульфитированной воды из расчета 0,010-0,025% сернистого ангидрида к массе картофеля. Затем картофельную кашку механически обезвоживают прессованием на фильтр-прессе до влажности 48-55%. Полученную плотную фракцию измельчают (второй этап измельчения) и высушивают до влажности 10-20%. Высушенный продукт измельчают (третий этап измельчения), пропускают через магнитные улавливатели для удаления возможных металлических примесей и просеивают на ситах, полученная в нижнем сходе пищевую картофельную муку, а в верхнем сходе возможные неизмельченные частицы сухого продукта. Пример 1. Отмытые клубни картофеля очищают от кожуры сухим способом, например, на установках для сухой очистки картофеля типа Фортшрит без подачи воды. При этом получают очистки в виде стружки. Очищенные клубни картофеля обрабатывают сульфитированной водой и измельчают в кашку, например, на картофелетерке типа СТ-25 с коэффициентом измельчения 68%. Полученную кашку сульфитируют раствором сернистого ангидрида из расчета 0,012% к массе кашки и подвергают механическому обезвоживанию путем прессования, например. на фильтр-прессе типа ФПАКМ. В результате прессования получают две фракции: плотную - нерастворимую часть клубня картофеля влажностью 55% и жидкую клеточный сок картофеля влажностью 93,6%. Отпрессованную плотную фракцию подвергают второму этапу измельчения . и сушат до влажности 12%. Полученный сухой продукт подвергают третьему этапу измельчения, пропускают через магнитоулавливатели, просеивают на ситах с размером ячеек 1,5x1,5 мм и в нижнем сходе получают пищевую картофельную муку. Жидкую фракцию (картофельный сок) высушивают, например, на распылитель ной сушилке и получают порошок.влажностью 12%. Пример 2. Подготовку картофельных клубней к измельчению проводят по примеру 1, а измельчают с коэффициентом 78%. Полученную кашку сульфитируют раствором сернистого ан гидрида из расчета 0,018% к массе ка ки и подвергают механическому обезво живанию путем прессования, например, на фильтр-прессе типа ФПАКМ. В результате прессования получают две фракции: плотную - нерастворимую часть клубня картофеля влажностью 52 и жидкую - клеточный сок картофеля влажностью 93,6%. Отпрессованную пло ную фракцию подвергают второму этапу измельчения и сушат до влажности 15% Полученный сухой продукт подвергают третьему этапу измельче тия, пропуска ют через магнитоулавливатели, просеивают на ситах с размером ячеек 1,5-1,5 мм и в нижнем сходе получают пищевую картофельную муку. Верхний сход направляют на повторное измельчение. Жидкую фракцию (картофельный сок) высушивают, например, на распылитель ной сушилке и, получают порошок влажностью 15%. Пример 3. Подготовку картофельных клубней к измельчению проводят по примеру 1, а измельчают с коэффициентом 88%. Полученную кашку сульфитируют раствором сернистого ан гидрида из расчета 0,025% к массе кашки и подвергают механическому обезвоживанию путем прессования, например, на фильтр-прессе типа ФПАКМ. В результате прессования получают две фракции: плотную - нерастворимую часть клубня картофеля влажностью 48% и жидкую - клеточный сок картофеля влажностью 93,6%. Отпрессованную плотную фракцию подвергают второму этапу измельчения и сушат до влажности 13%. Полученный сухой продукт подвергают третьему этапу измельчения, пропускают через магнитоулавливатели, просеивают на ситах с размером ячеек 1,5x1,5 мм и в нижнем сходе по-учают пищевую картофельную муку. Верхний сход направляют на повторное .измельчение. Жидкую фракцию (картофельный сок) высушивают, например, на распьтительной сушилке и получают порошок влажностью 18%. Показатели влияния коэффициента , измельчения, достигаемого на первом этапе, на возможность осуществления последующих технологических процессов, приведены в табл. 1. Высушенный клеточный сок при влажности менее 12% самопроизвольно увлажняется за счет поглащения влаги из атмосферы, а при влажности более 18% имеют место уплотнения и комкова ния его. Первый этам измельчения предназначен для разрушения структуры картофеля (вскрытие картофельных клеток) с целью последующего выделения клеточного сока. На первом этапе картофель измельчают с коэффициентом 6888%. Выбор предлагаемого диапазона коэффициента измельчения обусловлен рядом причин. При коэффициенте измельчения ниже 68% размер измельченных частиц неодинаков, в мяссе остается значительное количество неразрушенных клеток, выход сока при прессовании уменьшается, -а при высуг шивании продукта возрастает продолжительность сущки; из-за различия в размерах высушиваемых частиц сложно выдерживать режим сушки, в связи с этим ухудшается качество продукта, так как более мелка фракция подвергается длительному температурному воздействию в сухом виде, и в с этим наблюдается изменение цвета продукта. При коэффициенте измельчения более 88% измельченная масса получается бог лее однородной, размер частиц значительно меньше, количество свободной влаги (клеточного сока) в массе возрастает. Однако при последующем прессовании такая масса сильно уплотняется и извлечение свободного клеточного сока значительно затрудняется, приходится повышать давление прессования. Более того, мелкие частицы клетчатки и крахмал при . прессовании мелкоизмёльченного картофеля быстро проникают в поры фильт рующего материала, накапливаются в нем и последний становится непригодным к использованию. Таким образом, интервал коэффициента измел чения с одной стороны ограничен раз мерами частиц, продолжительностью их сушки и качеством готового продукта, с другой стороны - сложность осуществления процесса механического обезвоживания. Второй этап измельчения проводит ся после механического обезвоживани при этом на втором этапе дополнител но разрушается значительна;я часть сохранившихся клеток, влага из кото рых высвобождается и перераспределя ется на всю поверхность измельченной массы, а частицы в массе уменьшаются и становятся более однородными по размеру и пригодными к последующему высушиванию. Добиваться этого на первом этапе измельчения невозможно из-за сложности осуществления механического обезвоживания мелкоизмельченного картофеля. . При коэффициенте измельчения на первом этапе менее 68% повторное измельчение механически обезвоженно массы приводит к значительномуувлажнению ее. При последующем высушивании такой массы она комкуется, налипает на рабочих органах сушилки и подгорает; получаемая картофельная мука имеет низкое качество. Для осуществле1Л1я процесса сушки и достижения необходимого качества картофельной муки,полученной из массы с коэффициентом измельчения на первом этапе менее 68%, требуется дополнительное механическое обезвоживание продукта после второго этапа измельчения. Но механичесI кое обезвоживание мелко измельченно массы очень сложно и поэтому измене ние картофеля на первом этапе с коэффициентом менее 68% нецелесообраз но. Измельчение картофеля на первом этапе с коэффициентом 68-88% прзволяет получить массу, которая,. буду чи измельченной на втором этапе, молсет быть высушена без дополнительного механического обезвоживания ее после второго этапа измельчения. Третий этап измельчения осу1цествляется после сушки продукта.На третьем этапе из высушенного продукта получают качественно новый 81 продукт - пищевую картофельную мукупутем измельчения высушенных частиц, имеющих различные форму и размеры, до однородного мукообразного состояния. Таким образом, первый этап измельчения, осуществляемый при предлагаемых значениях коэффициента измельчения.; для оптимального проведения процесса механического обезвоживания измельченной массы. Второй этлп измельчения служит одновременно для разрушения сохранившихся клеток картофеля после первого этапа, распределения высвободившейся из клеток влаги по массе и более мелкого измельчения, ставшего возможным благодаря осуществлению первого этапа, третий этап измельчения позволяет получить конечный продукт - картофельную муку, т.е. каждый этап измельчения служит для выполнения строг.о определенной функции . Качество картофельной муки, получаемой по предлагаемому способу повышается благодаря следующим факторам. Предлагаемый способ исключает процесс смешивания, а, следовательно, и возврат сухого продукта, предусматриваемый известным способом. Таким исключается многократная сушка части продукта, подлежащего возврату, сопровойщающаяся знасительными потерями витаминов и других питательных веществ. Следовательно, исключение возврата обеспечивает повьш ение качества и питательной ценностиготового продукта . Осуществление двух первый этапов измельчения дает возможность провести механическое обезвоживание измельченного картофеля в оптимальном режиме, получить мелкоизмельченную однородную массу с очень развитой поверхностью, сушки и, следователыо, поддерлсивать затем оптимальный режим сушки, чтЪ позволяет сократить время сушки и предотвратить подгорание продукта,т.е. получить продукт болеье высокого качества. Третий этап измельчения -позволяет получить однородную по составу и размеру частиц картофельную муку с равномерным распределением компонентов по объему. В известном способе частихцз полуфабриката,отделенного откартофелепродукта,неоднородны по составу компонентов. Повьшение питательной ценности получаемой по предлагаемому способу пищевой картофельной муки обусловлено сбалансированность питатель ных веществ в ее составе.. Сравнительные данные, характеризующие физико-химические показатели картофелепродукта и полуфабриката из картофеля, получаемых по известн му способу, и пищевой картофельной мукиГ, полученной по предлагаемому с способу, приведены в табл. 2. Как видно и,з табл. 2, получаемый по известному способу картофелепродукт обеднен минеральными веществами, клетчаткой, азотистыми веществами идр., а пищевой картофельный полуфабрикат обеднен крахмалом. По18 . лученная по предлагаемому .способу пищевая картофельная мука представь ляет собой неразделенную мелкоизмельченную фракцию высушенного картофеля, содержащую максимально сбалан-. сированный состав питательных веществ в картофеле, наиболее близкий к естественному составу картофеля. Снижение потерь сухих веществ а предложенном способе обеспечивается за счет введения сухой очистки картофеля, позволяющей получить отходы в виде твердых очисток. Полученный порошок клеточного сокэ картофеля имеет светло-желтый цвет, специфический запах и хорошо растворим в воде. Порошок картофельного сока может быть использован в пищевой и медицинской промышленности. Таблица 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения продукта из картофеля | 1986 |

|

SU1442170A1 |

| Способ производства полуфабриката из картофеля | 1977 |

|

SU621339A1 |

| Способ получения картофелепродукта | 1977 |

|

SU672729A1 |

| Способ получения пищевой картофельной муки | 1988 |

|

SU1650065A1 |

| Способ получения картофелепродукта | 1975 |

|

SU552954A1 |

| Способ получения продукта типа крупы из картофеля | 1976 |

|

SU610510A1 |

| Способ производства полуфабриката типа клецек на основе картофеля | 1981 |

|

SU1123618A1 |

| Линия переработки картофеля на кормовые и технические цели | 1983 |

|

SU1114393A1 |

| Способ получения из овощного сырья продукта типа крупы | 1977 |

|

SU772519A1 |

| Способ получения картофелепродукта | 1977 |

|

SU632112A1 |

1. СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОЙ КАРТОФЕЛЬНОЙ МУКИ, включающий мойку клубней картофеля, очистку, измельчение, сульфитирование, механическое обезвоживание с разделением на плотную и жидкую фракции, сушку обеих фракций и просеивание, отличающийся тем, что, с целью повьппеиия качества и питательной ценности муки, измельчение проводят в три этапа, Ьдин из которых осуществляют после сульфитирования с коэффициентом измзльчения 6888%, другой после механического обезвоживания, а третьему измельчению подвергают плотную ф1 акцию после сушки. 2.Способ ПОП.1, отличающийся тем, что сушку жидкой . фракцией осуществляют методом jpacnwления до влажности 12-18%. (О 3.Способ ПОП.1, отличающийся тем, что, с целью снижения потерь при переработке картофеля, очистку осуществляют сухим способом. 4 СОСО 00

65,

Возможно

67

68

70

80

Возможно, но нецелесообразно, так как требуется повьшение давления и дополнительные затраты на его осуществление

89 Невозможно, так как быстро вьгводится из строя установка для механического обезвоживания

Возможен Невозможна, продукт влажный, комкуется, налипает в сушилке

- - То же

Возможна, продукт частично комкуется /

II

То же

II

и

11

Белый с

Цвет блеском

Содержание, % на сухое вещество:

1143381

10 Таблица 2

Серый

Белый

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения картофелепродукта | 1975 |

|

SU552954A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-07—Публикация

1983-07-12—Подача