1

Изобретение относится к способам получения продуктов из картофеля.

Известен способ получения картофелепродукта, заключающийся в том, что картофель моют, измельчают на небольшие кусоч- кК, обезвоживают измельчен щгю массу путем сушки при 6О-65 С, измельчают сухие кусочки картофеля, измельченный продукт многократно фракционируют на пневматических машинах, отмывают крахмалсодержащую фракцию водой и затем ее высушивают fl .

Недостатком известного способа является его сложность, а также потеря сухих веществ картофеля в процессе производства крахмалопродукта.

Цель изобретения - упростить процесс, а также уменьшить потерю сухих веществ картофеля.

Для этого в предложенном способе после обезвоживания массу полупродукта смешивают с мезгой, имеющей влажность 5-7%, в соотношении (1) - (2-5) и полученную смесь разделяют на картофелепродукт и мезгу. Последнюю после отделения от каргофелепродукта сущат до влажности 5-7%.

Предложенный способ заключается в следующем.

Картофель моют, измельчают на терке до получения кашки, после чего прессуют до влажности 47-52%. Отпрессованная масса представляет собой продукт, содержащий значительное количество свободных, находящихся вне клеток зерен крахмала, и все еще значительное количество влаги, которая практически связывает все частицы измельченного картофеля и крахмал в едицую массу. Чтобы довести эту массу отпрессованной кашки до состояния рассыпчатости, необходимо уменьщить ее влажность до 19-22% при непрерьгоном интенсивном перемешивании. Для этого отпрессованную кащку смешивают с мезгой, имеющей влажность 5 - 7%, в соотношении (1) (2 - 5), смесь тщательно перемешивают и затем разделяют на картофелепродукт и мезгу.

При перемешивании более жесткой по структуре сухой мезги с массой отпрессованной кашки происходит интенсивное дробление последней, сопровождающееся снижением влажности раздробленной отпрессованной массы за счет контактного обезвоживания ее. В процессе трения частиц раздробленной кашки и мезги одновременно с уменьшением -влажности ослабевает и разрушается связь между зернами крахмала и оболочкой клеток. В результате этого крахмал можно выделить просеиванием через сито, размер ячеек которого равен величине зе рен крахмала. Мезга, подаваемая на смеши вание с влажной отпрессованной кашкой, является отходом производства данного кар тофелепродукта и представляет собой клеточные оболочки, освобожденные от крахмала в процессе просеивания. Мезгу после отделения от картофелепродукта сушат до влажности 5 - 7 %. При просеивании на сите остается мезг с влажностью 19-22%, представляющая со бой смесь заданного количества мезги, подаваемого на смешивание, и мезги вновь образуемой при отсеве. После высушивания мезгу направляют на повторный цикл смешивания. При производстве картофелепродукта получается избыточное количество мезги и пoэтo Qr необходимо осуществлять постоянный ее отбор. В начальной стадии процесса получения картофелепродукта, когда мезги еще не существует, при первом смешивании ее практически заменяют сухой кашкой, высушенной специально для начала процесса производства. После смешивания высушенной кашки с влажной и рассева массы, получают первые порции мезги, после чего процесс осуществляется с возвратом мезги В процессе производства, когда возврат мезги осуществляется многократно, происходит накопление мезги за счет пополнения ее из массы влажной кащки - появляется ее избыток. Отбираемый избыток мезги представляет собой ценный кормовой продукт, способный длительное время хорошо сохраняться. Полученный после отделения мезги сухой картофелепродукт содержит свыше 90% крахмала с добавками Сахаров, белков, клетчатки. Продукт может быть использова в качестве заменителя картофельного крахмала и муки. Предложенный способ поясняется следующим примером его выполнения. Отмытые клубни картофеля измельчают в кашку на промышленной терке. Коэффициент измельчения картофеля составляет 89%. Полученную кашку с целью предупреж дения ферментативного окисления сразу же сульфитируют путем добавления в нее 2,5% раствора гидросульфита натрия (МаНЙО), из расчета 100 г раствора на 100 г

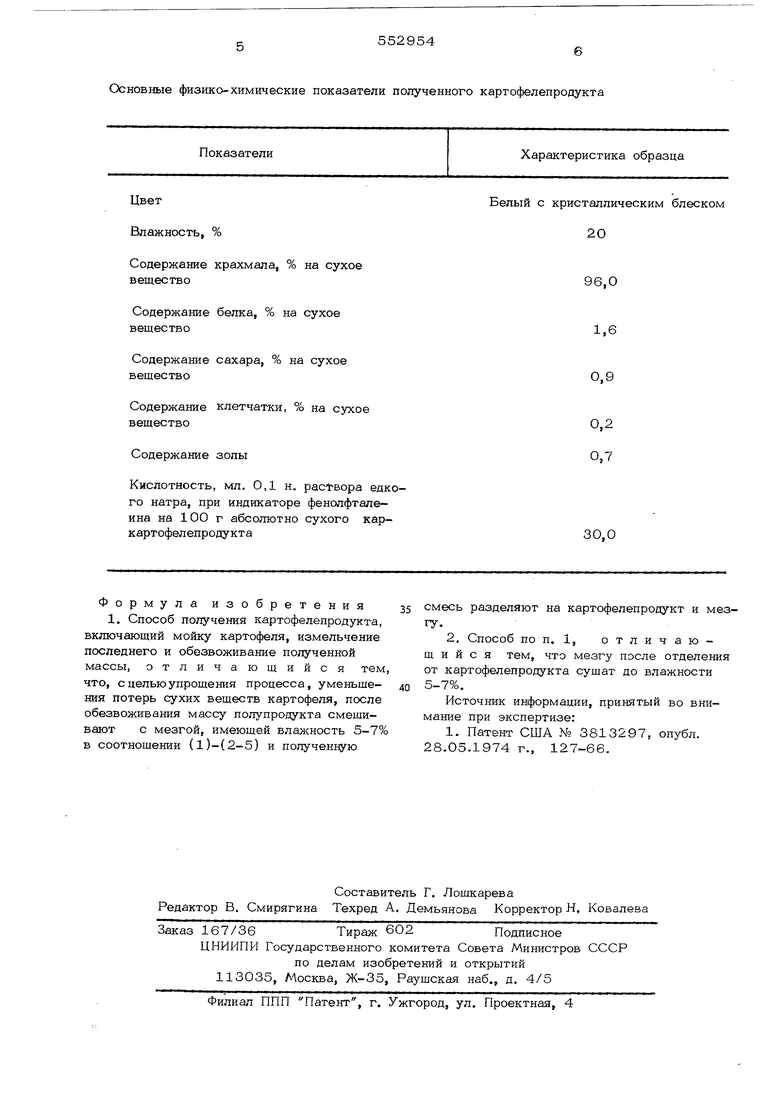

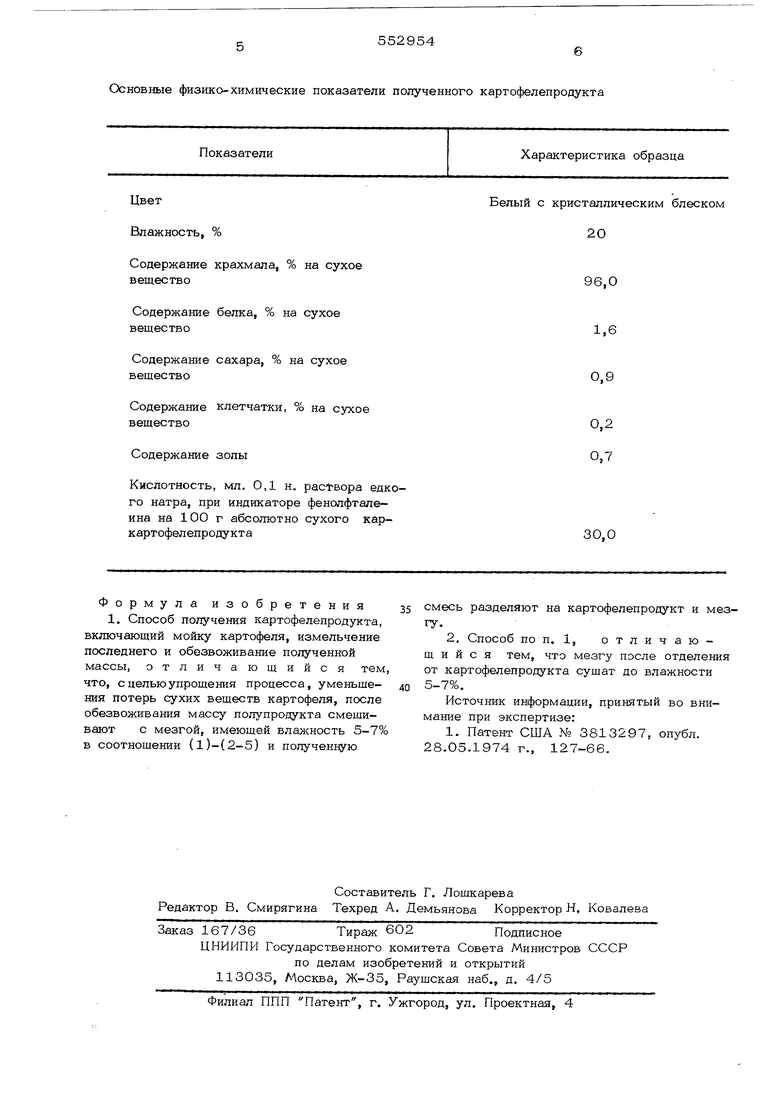

кашки. Чтобы избежать разбавления клеточного сока водой, раствор гидросульфита натрия готовят непосредственно на предварительно заготовленном клеточном соке. Сульфитированную кашку помещают в замкнутую камеру из фильтрующего материала и отжимают на прессе под давлением 15 кгс/см в течение 5 мин, после чего влажность отпрессованной массы составляет 49%. Первые порции отпрессованной кашки высушивают при температуре 50 С. Чтобы сохранить рассыпчатую структуру кашки, в процессе сушки ее периодически подвергают интенсивному перемешиванию. Высушенную до влажности 6% кашку подают на смешивание с последующими порциями отпрессованной кашки, причем на 1 кг отпрессованной кащки влажность 49% берут 2,1 кг кашки, высушенной до влажности 6%. Продукты интенсивно перемешивают в течение 20 мин, после чего общую перемешанную массу, влажность которой составляет 20%, подвергают рассеву на капроновом сите с отверстиями, равными величине зерен крахмала. В результате рассева получают два продукта одинаковой 2О &-ной влажности: картофелепродукт и мезгу. Картофелепродукт, как конечный продукт способа, сразу же выводят из технологического процесса, а мезгу, отличающуюся рассыпчатой структурой, высушивают до влажности 6%. Высушенную мезгу направляют на смеигивание с влажной отпрессованной кашкой в том же соотношении: 2,1 кг высушенной мезги на 1 кг отпрессованной кашки. После перемешивания в течение 20 мин общий продукт опять подвергают рассеву на картофелепродукт и мезгу, которую затем после высушивания используют в повторных циклах смешивания. В настоящее время на крахмальных заводах не используется около 25% сухих веществ перерабатываемого картофеля, ко- торые в виде соковых вод и мезги в большом объеме загрязняют окружающую среду. Предлагаемый способ предусматривает получение неразбавленного клеточного сока и сухой мезги, что позволяет полностью использовать сухие вещества картофеля и исключить потребление воды на технологические гужды. Кроме того, положительно решается вопрос охраны окружающей среды и отпадает необходимость в строительстве очистных сооружений, так как полностью исключается образование сточных биологически активных вод, количество которых в настоящее время на крахмальных заводах составляет 1О-12 тыс.м - на 1 тыс. т. перерабатываемого картофеля. Основные физико-химические показатели полученного картофелепродукта

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения картофелепродукта | 1977 |

|

SU632112A1 |

| Способ получения картофелепродукта | 1977 |

|

SU661953A2 |

| Способ получения картофелепродукта | 1977 |

|

SU672729A1 |

| Способ производства пищевой картофельной муки | 1983 |

|

SU1143381A1 |

| Способ производства полуфабриката типа клецек на основе картофеля | 1981 |

|

SU1123618A1 |

| Способ производства полуфабриката из картофеля | 1977 |

|

SU621339A1 |

| Линия переработки картофеля на кормовые и технические цели | 1983 |

|

SU1114393A1 |

| Способ получения продукта из картофеля | 1986 |

|

SU1442170A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛА ИЗ КАРТОФЕЛЯ | 2005 |

|

RU2314319C2 |

| Способ получения продуктов из картофеля | 1983 |

|

SU1143382A1 |

Показатели

Цвет Влажность, %

Содержание крахмала, % на сухое вещество

Содержание белка, % на сухое вещество

Содержание сахара, % на сухое вещество

Содержание клетчатки, % на сухое вещество

Содержание золы

Кислотность, мл, 0,1 н. раствора едкго натра, при индикаторе фенолфталеина на 100 г абсолютно сухого кар- картофелепродукта

Формула изобретения

Характеристика образца

кристаллическим блеском 20

96,0 1,6 0,9

0,2

0,7

30,0

смесь разделяют на картофелепродукт и мезгу.

Источник информации, принятый во внимание при экспертизе:

Авторы

Даты

1977-04-05—Публикация

1975-03-07—Подача