Изобретение относится к машинам непрерывного транспорта и может быть использовано для перемещения деталей в автоматических линиях и других объектах.

Известен транспортирующий механизм, включающий каретку, щарнирно соединенную с планками посредством тяг, одна из которых выполнена удлиненной с возможностью взаимодействия с копиром механизма подъема планок, имеющим ползун, причем копир шарнирно соединен с приводным кривошипом, а каретка имеет кронштейн с вертикальным пазом, в котором установлен ползун 1.

Существенным недостатком данной конструкции является то, что механизм подъема и возвратно-поступательного движения осуществляются от одного привода, что усложняет конструкцию и сужает ее технологические возможности.

Наиболее близким техническим решением к изобретению является конвейер, содержащий неподвижную и подвижную рамы, соединенные между собой подъемным механизмом, и установленную на звездочках бесконечную цепь, связанную с приводом ее перемещения 2.

Однако известный конвейер имеет ограниченные возможности, так как перемещение, подъем и опускание работают от одного привода, обеспечивающего один цикл подъема И опускания детали, что не отвечает условиям работы, например, для перемещения деталей с переменным сечением по сложной траектории.

Цель изобретения - расширение технологических возможностей конвейера.

Поставленная цель достигается тем, что в конвейере, содержащем неподвижную и подвижную рамы, соединенные между собой подъемным механизмом, и установленную на звездочках бесконечную цепь, связанную с приводом ее перемещения, привод перемещения цепи выполнен в виде установленного на подвижиой раме силового цилиндра, шток которого связан с одной из звездочек при помощи, кулисы, причем подвижная рама одним концом связана шарнирно с неподвижной рамой, а другим концом связана с ней пружиной, при этом подъемный механизм выполнен кривошипно-шатунным.

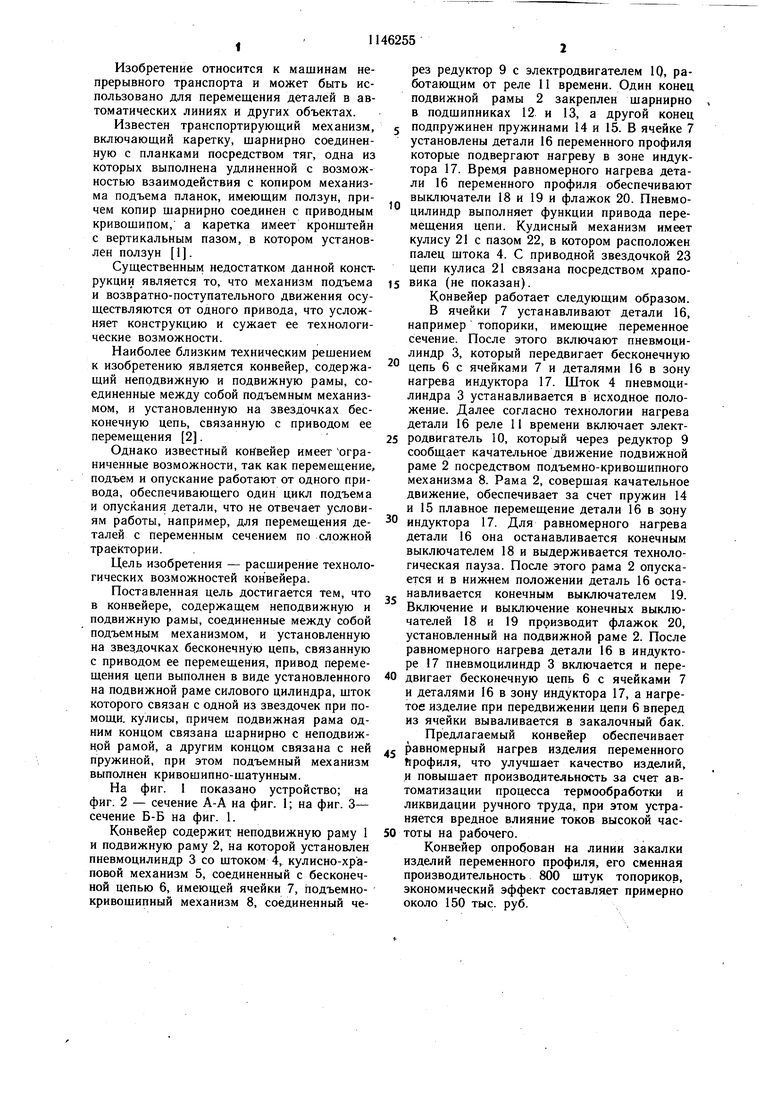

На фиг. 1 показано устройство; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3- сечение Б-Б на фиг. 1.

Конвейер содержит неподвижную раму 1 и подвижную раму 2, на которой установлен пневмоцилиндр 3 со штоком 4, кулисно-храповой механизм 5, соединенный с бесконечной цепью 6, имеющей ячейки 7, подъемнокривошипный механизм 8, соединенный через редуктор 9 с электродвигателем 10, работающим от реле 11 времени. Однн конец подвижной рамы 2 закреплен щарнирно в подшипниках 12 и 13, а другой конец подпружинен пружинами 14 и 15. В ячейке 7 установлены детали 16 переменного профиля которые подвергают нагреву в зоне индуктора 17. Время равномерного нагрева детали 16 переменного профиля обеспечивают выключатели 18 и 19 и флажок 20. Пневмоцилиндр выполняет функции привода перемещения цепи. Кудисный механизм имеет кулису 21 с пазом 22, в котором расположен палец штока 4. С приводной звездочкой 23 цепи кулиса 21 связана посредством храпо5 вика (не показан).

Конвейер работает следующим образом. В ячейки 7 устанавливают детали 16, например топорики, имеющие переменное сечение. После этого включают пневмоцилиндр 3, который передвигает бесконечную

цепь 6 с ячейками 7 и деталями 16 в зону нагрева индуктора 17. Шток 4 пневмоцилиндра 3 устанавливается в исходное положение. Далее согласно технологии нагрева детали 16 реле 11 времени включает электродвигатель 10, который через редуктор 9 сообщает качательное движение подвижной раме 2 посредством подъемно-кривошипного механизма 8. Рама 2, совершая качательное движение, обеспечивает за счет пружин 14 и 15 плавное перемещение детали 16 в зону

индуктора 17. Для равномерного нагрева детали 16 она останавливается конечным выключателем 18 и выдерживается технологическая пауза. После этого рама 2 опускается и в ниж«ем положении деталь 16 останавливается конечным выключателем 19. Включение и выключение конечных выключателей 18 и 19 производит флажок 20, установленный на подвижной раме 2. После равномерного нагрева детали 16 в индукторе 17 пневмоцилиндр 3 включается и передвигает бесконечную цепь 6 с ячейками 7 и деталями 16 в зону индуктора 17, а нагретое изделие при передвижении цепи 6 вперед из ячейки вываливается в закалочный бак. Предлагаемый конвейер обеспечивает

, равномерный нагрев изделия переменного йрофиля, что улучшает качество изделий, и повышает производительность за счет автоматизации процесса термообработки и ликвидации ручного труда, при этом устраняется вредное влияние токов высокой частоты на рабочего.

Конвейер опробован на линии закалки изделий переменного профиля, его сменная производительность 800 штук топориков, экономический эффект составляет примерно около 150 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шаговый конвейер | 1990 |

|

SU1787881A1 |

| Устройство для подачи деталей к параллельно работающим станкам | 1976 |

|

SU616113A1 |

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| Утройство для удаления деталей типа колпаков из рабочей зоны пресса | 1972 |

|

SU477774A1 |

| Устройство для транспортирования трубчатых изделий | 1982 |

|

SU1055710A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| ОКРАСОЧНО-СУШИЛЬНАЯ ЛИНИЯ | 1991 |

|

RU2024325C1 |

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА | 1973 |

|

SU406787A1 |

| Транспортная система автоматической линии | 1983 |

|

SU1169907A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

КОНВЕЙЕР, содержащий неподвижную и подвижную рамы, соединенные между собой подъемным механизмом, и установленную на звездочках бесконечную цепь, связанную с приводом ее перемещения, отличающийся тем, что, с целью расширения технологических возможностей конвейера, привод перемещения цепи выполнен в виде установленного на подвижной раме силового цилиндра, шток которого связан с одной из звездочек при помощи кулисы, причем подвижная рама одним концом связана щарнирно с неподвижной рамой, а другим концом связана с ней пружиной, при этом подъемный механизм выполнен кривошипно-шатунным. «Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Транспортирующий механизм" | 1974 |

|

SU516588A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU358228A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-03-23—Публикация

1984-02-14—Подача