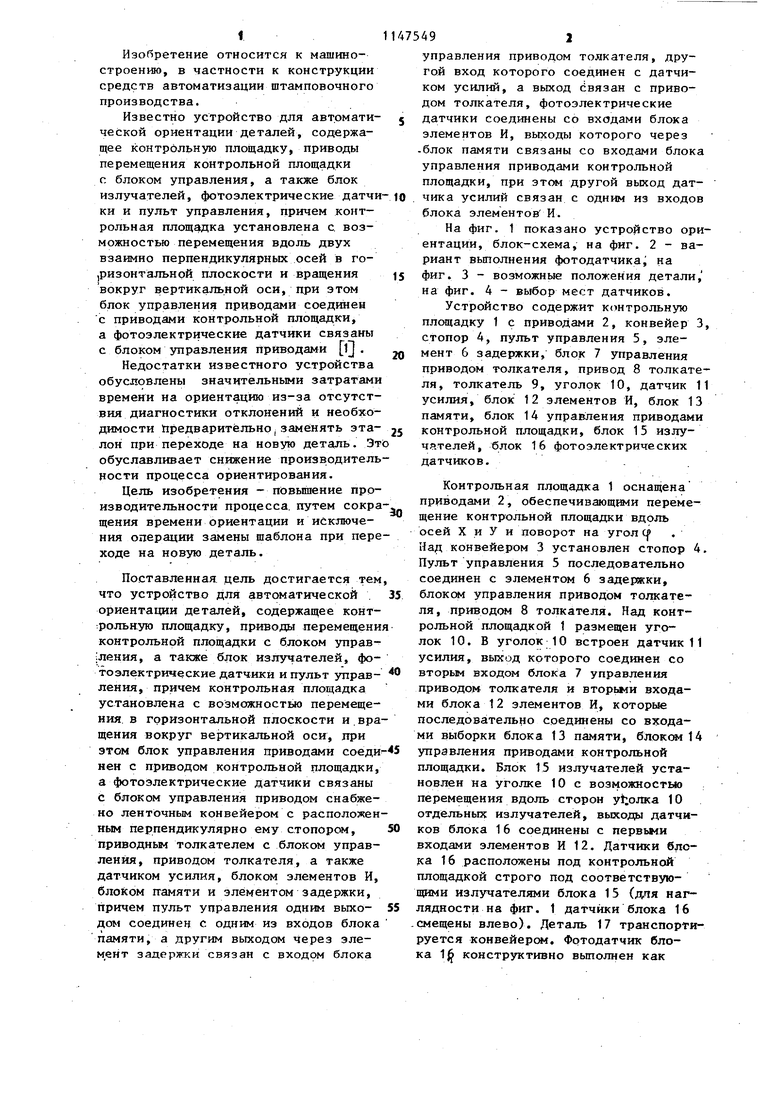

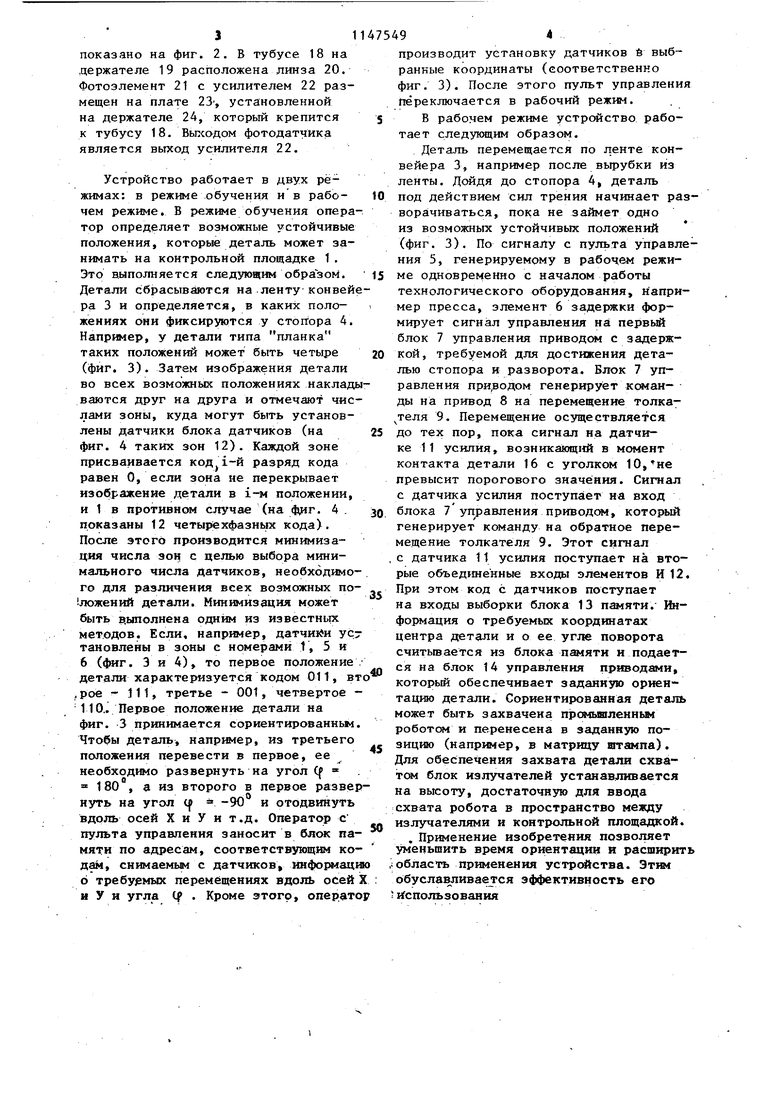

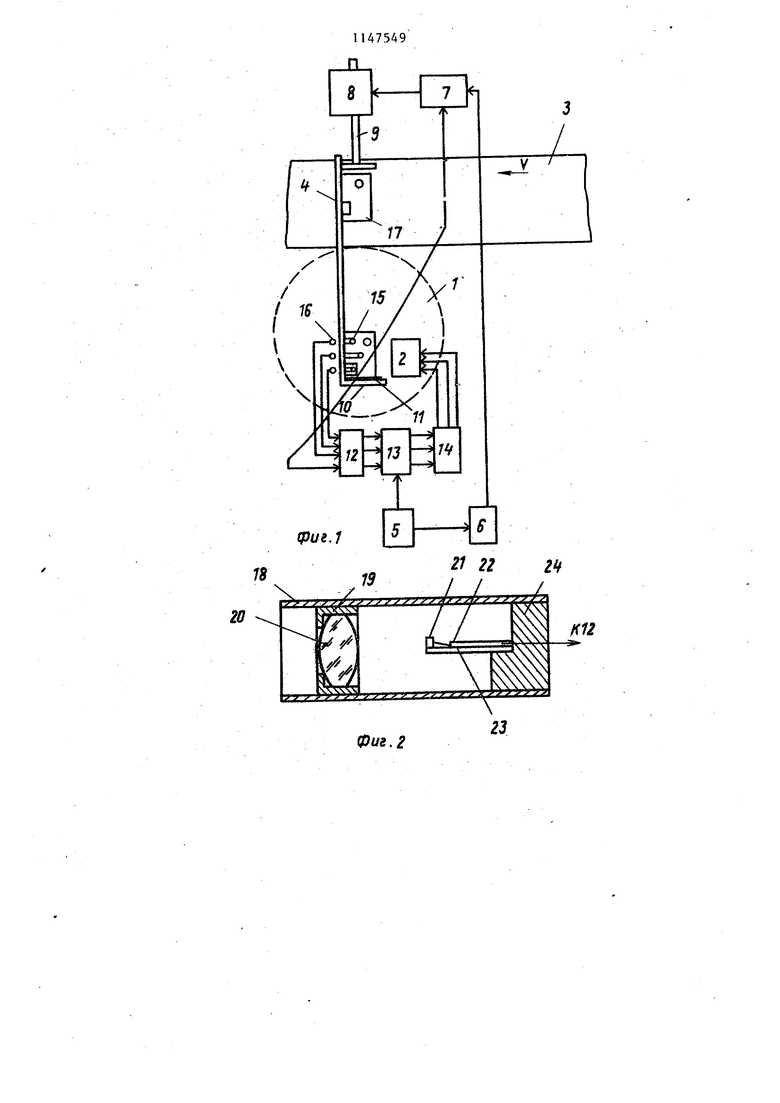

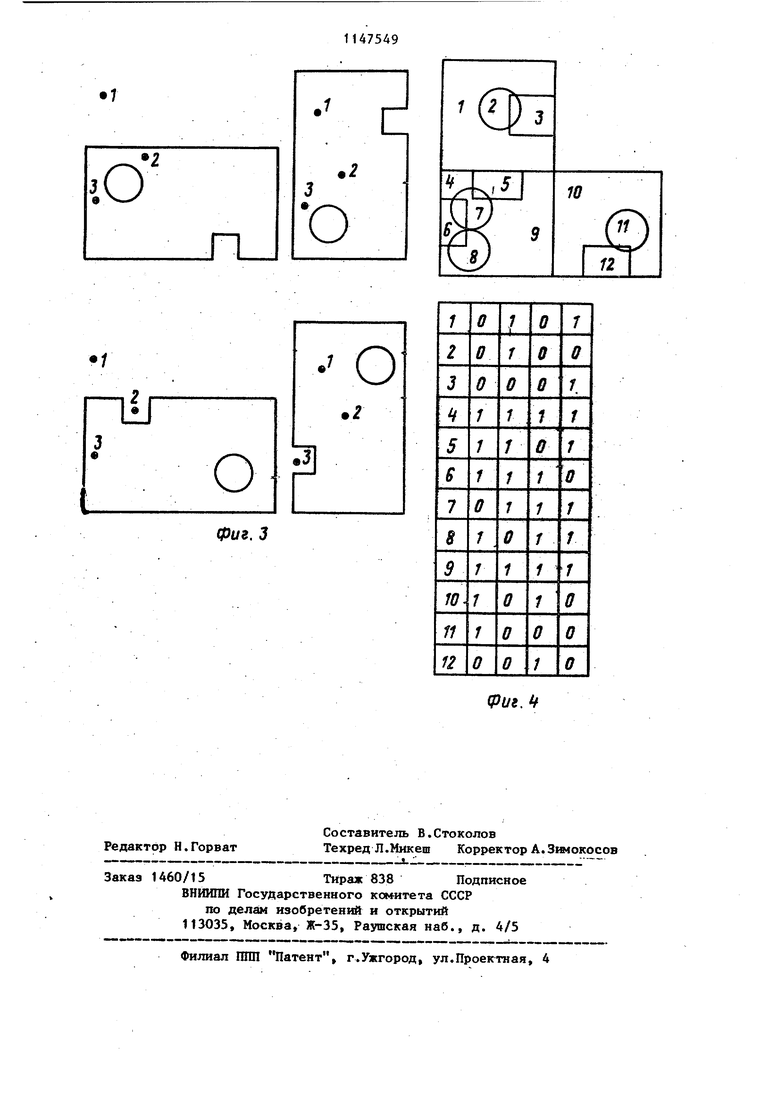

1 Изобретение относится к машиностроению, в частности к конструкции средств автоматизации штамповочного производства. Известно устройство для автоматической ориентации деталей, содержащее контрольную площадку, приводы перемещения контрольной площадки с блоком управления, а также блок излучателей, фотоэлектрические датчи ки и пульт управления, причем контрольная площадка установлена с возможностью перемещения вдоль двух взаимно перпендикулярных осей в го(Ризонтальнрй плоскости и вращения вокруг вертикальной оси, при этом блок управления приводами соединен с приводами контрольной площадки, а фотоэлектрические датчики связаны с блоком управления приводами lj . Недостатки известного устройства обусловлены значительными затратами времени на ориентацию из-за отсутствия диагностики отклонений и необходимости Предварительно I заме:нять эталон при переходе на новую деталь. Эт обуславливает снижение производитель ности процесса ориентирования. Цель изобретения - повьшение производительности процесса, путем сокра щения времени ориентации и исключения операции замены шаблона при пере ходе на новую деталь. Поставленная цель достигается тем что устройство для автоматической . ориентации деталей, содержащее конт:рольную площадку, приводы перемещ ени контрольной площадки с блоком управ;ления, а также блок излучателей, фотоэлектрические датчики и пульт управления, причем контрольная площадка установлена с возможностью перемещения в горизонтальной плоскости и.вра щения вокруг вертикальной оси, при этом блок управления приводами соеди иен с приводом контрольной площадки, а фотоэлектрические датчики связаны с блоком управления приводом снабжено ленточным конвейером с расположен ным перпендикулярно ему стопором, приводньм толкателем с блоком управления, приводом толкателя, а также датчиком усилия, блоком элементов И, блоком п амяти и элементом задержки, причем пульт управления одним вьпсодом соединен с одним из входов блока памяти, а другим выходом через элемент задержки связан с входом блока 49 управления приводом толкателя, другой вход которого соединен с датчиком усилий, а выход связан с приводом толкателя, фотоэлектрические датчики соединены со входами блока элементов И, выходы которого через блок памяти связаны со входами блока управления приводами контрольной площадки, при этом другой выход датчика усилий связан с одним из входов блока элементов И. На фиг. 1 показано устройство ориентации, блок-схема, на фиг. 2 - вариант выполнения фотодатчика на фиг. 3 - возможные положения детали, на фиг. 4 - выбор мест датчиков. Устройство содержит контрольную площадку 1 с приводами 2, конвейер 3, стопор 4, пульт управления 5, элемент 6 задержки, блок 7 управления приводом толкателя, привод 8 толкателя, толкатель 9, уголок 10, датчик 11 усилия, блок 12 элементов И, блок 13 памяти, блок 14 управления приводами контрольной площадки, блок 15 излучателей, блок 16 фотоэлектрических датчиков.- . Контрольная площадка 1 оснащена приводами 2, обеспечивающими перемещение контрольной площадки вдоль осей X и У и поворот на угол Cf Над конвейером 3 установлен стопор 4. Пульт управления 5 последовательно соединен с элементом 6 задержки, блоком управления приводом толкателя, приводом 8 толкателя. Над контрольной площадкой 1 размещен уголок 10. В уголок 10 встроен датчик 11 усилия, выход которого соединен со вторым входом блока 7 управления приводом толкателя и вторыми входами блока 12 элементов И, которые последовательно соединены со входами выборки блока 13 памяти, блоксм 14 управления приводами контрольной площадки. Блок 15 излучателей установлен на уголке 10 с возможностью перемещения вдоль сторон у1;олка 10 отдельных излучателей, выходы датчиков блока 16 соединены с первьми входами элементов И 12. Датчики блока 16 расположены под контрольной площадкой строго под соответствующими излучателями блока 15 (ппя наглядности на фиг. 1 датчики блока 16 смещены влево). Деталь 17 транспортируется конвейере. Фотодатчик блока 1 конструктивно выполнен как показано на фиг. 2. В тубусе 18 на держателе 19 расположена линза 20. Фотоэлемент 21 с усилителем 22 размещен на плате 23; уста:новленной на держателе 24, который крепится к тубусу 18. Вьпсадом фотодатчика является выход усилителя 22. Устройство работает в двух режимах: в режиме обучения ив рабочем режиме. В режиме обучения опера тор определяет возможные устойчивые положения, которые деталь может занимать на контрольной площадке 1, Это выполняется следующим обра:зом. Детали сбрасываются на.ленту-конвей ра 3 и определяется, в каких поло- жениях они фиксируются у стопора 4. Например, у детали типа планка таких положений может быть четыре (фиг. 3). Затем изображения детали во всех возможных положениях наклад ваются друг на друга и отмечают чис лами зоны, куда могут быть установлены датчики блока датчиков (на фиг. 4 таких зон 12). Каждой зоне присваивается код i-й разряд кода равен О, если зона не перекрывает изображение детали в i-м положении, и 1 в противном случае (на фиг. 4 . показаны 12 четырехфазных кода). После этого производится минимизация числа зон с целью выбора минимального числа датчиков, необходимо го для различения всех возможных по ложений детали. Минимизация может быть в.ьшолнена одним из известных методов. Если, например, датчи1 и ус тановлены в зоны с номерами 1, 5 и 6 (фиг. 3 и 4), то первое положение детали характеризуется кодом 011, в ,рое - 111, третье - 001, четвертое 110.. Первое положение детали на фиг. 3 принимается сориентированньм Чтобы деталь, например, из третьего положения перевести в первое, ее необходимо развернуть на угол (f 180 , а из второго в первое разве нуть на угол ср -90° и отодвинуть вдоль осей X и У и т.д. Оператор с пульта управления заносит в блок па мяти по адресам, соответствующи4 ко дай, снимаемым с датчиков, йнформац о требуемых перемещениях вдоль осей и У н угла С . Кроме этого, операт производит установку датчиков 6 выбранные координаты (соответственно фиг. 3). После этого пульт управления переключается в рабочий реж1м. В рабочем режиме устройство работает следующим образом. Деталь перемещается по ленте конвейера 3, например после вьфубки из ленты. Дойдя до стопора 4, деталь под действием сил трения начинает разворачиваться, пока не займет одно из возможных устойчивых положений (фиг. 3). По сигналу с пульта управления 5, генерируемому в рабочем режиме одновременно с началом работы технологического оборудования, например пресса, элемент 6 задержки формирует сигнал управления на первьй блок 7 управления приводом с задержкой, требуемой для достижения деталью стопора и разворота. Блок 7 управления приводом генерирует комаи- ды на привод 8 на перемещение толка теля 9. Перемещение осуществляется до тех пор, пока сигнал на датчике 11 усилия, возникающий в момент контакта детали 16 с уголком 10,не превысит порогового значения. Сигнал с датчика усилия поступает на вход блока 7 управления приводом, который генерирует команду на обратное перемещение толкателя 9. Этот сигнал с датчика 11 усилия поступает на вторые объедгшенные входы элементов И 12. При этом код с датчиков поступает на входы выборки блока 13 памяти. Информация о требуемых координатах центра детали и о ее угле поворота считывается из блока па4яти и подается на блок 14 управления приводами, который обеспечивает заданную ориентацию детали. Сориентированная деталь может быть захвачена промышленньм роботем и перенесена в заданную позицию (например, в матрицу штампа). Для обеспечения захвата детали схватом блок излучателей устанавливается на высоту, достаточную для ввода схвата робота в пространство между излучателями и контрольной площадкой. , Применение изобретения позволяет уменьшить время ориентации и расширить область применения устрсйства. Этим обуславливаешься эффективность его Использования

1147549

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления адаптивным роботом | 1983 |

|

SU1140093A1 |

| Устройство для управления адаптивным роботом | 1983 |

|

SU1130829A1 |

| Устройство для кассетирования плоских деталей | 1988 |

|

SU1618578A1 |

| Устройство для управления промышленным роботом | 1986 |

|

SU1433791A1 |

| Устройство для управления роботом технологического конвейера | 1980 |

|

SU1096609A1 |

| Устройство для ориентированной загрузки деталей в съемную кассету | 1986 |

|

SU1342672A1 |

| Устройство для сортировки деталей по типоразмерам | 1986 |

|

SU1421426A1 |

| Система управления устройством для маркирования | 1985 |

|

SU1242275A1 |

| Устройство для программного управления промышленными роботами | 1982 |

|

SU1072000A1 |

| Устройство для ориентированной выдачи деталей | 1985 |

|

SU1278281A2 |

УСТРОЙСТЮ ДЛЯ АВТОМАТИЧЕСКОЙ ОРИЕНТАЦИИ ДЕТАЛЕЙ, содержащее контрольную площадку, приводы перемещения контрольной площадки с блоком управления, а также блок излучателей, фотоэлектрические датчики и пульт управления, причем контрольная пло щадка установлена с возможностью пе.ремещенйя в горизонтальной плоскости и вращения вокруг вертикальной оси, при этсм блок управления приводом соединен- с приводом контрольной площадки, а фотоэлектрические датчики связаны с блоком управления приводом, отличающееся тем, что, с целью повышения производительности за счет .сокращения времени ориентации, оно снабжено ленточньм конвейером с расположенньм перпе.ндикулярно ему стопором, приводньм толкателем с блоком управления, приводом толкателя, а также датчиком усилия, блоком элементов И, блоксж памяти и элементом задержки, причем пульт управления одним выходом соединен с ОДН1М из входов блока памяти, а другим выходом через элемент задержки связан с входом блока управления приводом толкателя, другой вход которого соединен с датчиком усилий, а выход связан с приводом толкателя, (Л фотоэлектрические датчики соединены с входами блока элементов И, выходы которого через блок памяти связаны с входами блока управления приводами контрольной площадки, при этом другой выход датчика усилий связай с одним из входов блока элементов И . ел 4 СО

20

21 22

фиг, 2

1 (2

12

(риг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 228491, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-30—Публикация

1982-05-27—Подача