Изобретение относится к автоматизации технологических процессов в машиностроении и может быть применено при ориентации и загрузке плоских деталей в кассеты.

Целью изобретения является расширение технологических возможностей устройства за счет обеспечения подачи и кассети- рования плоских деталей.

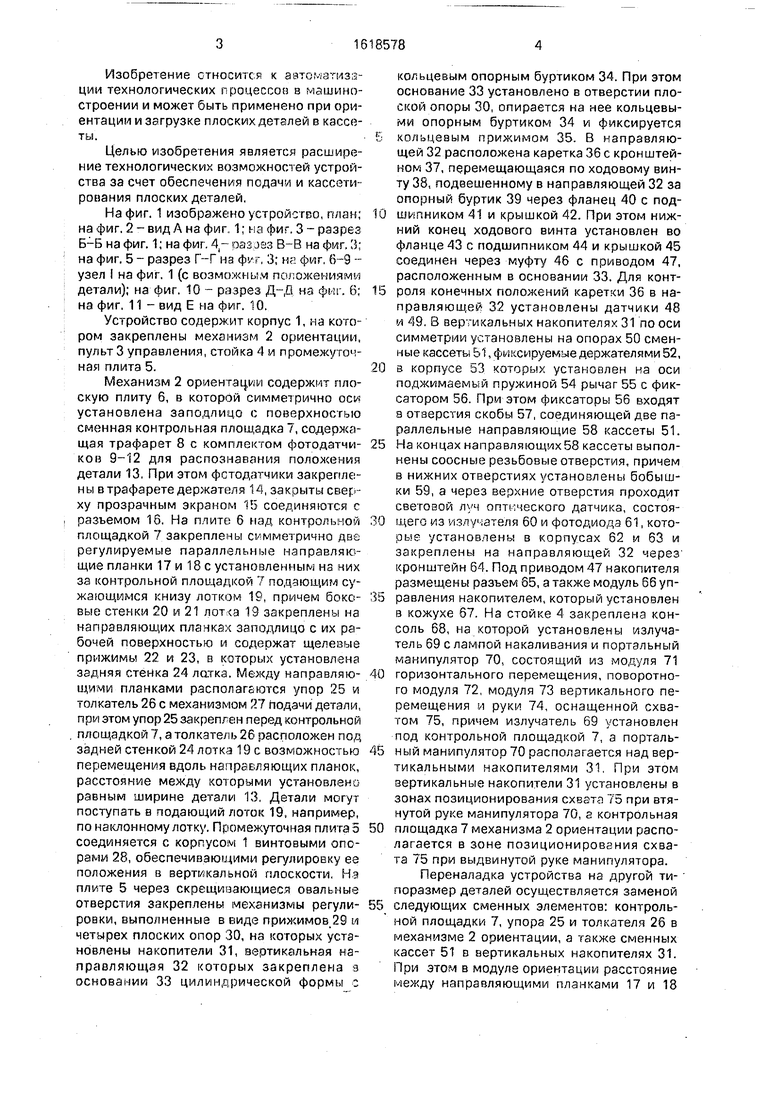

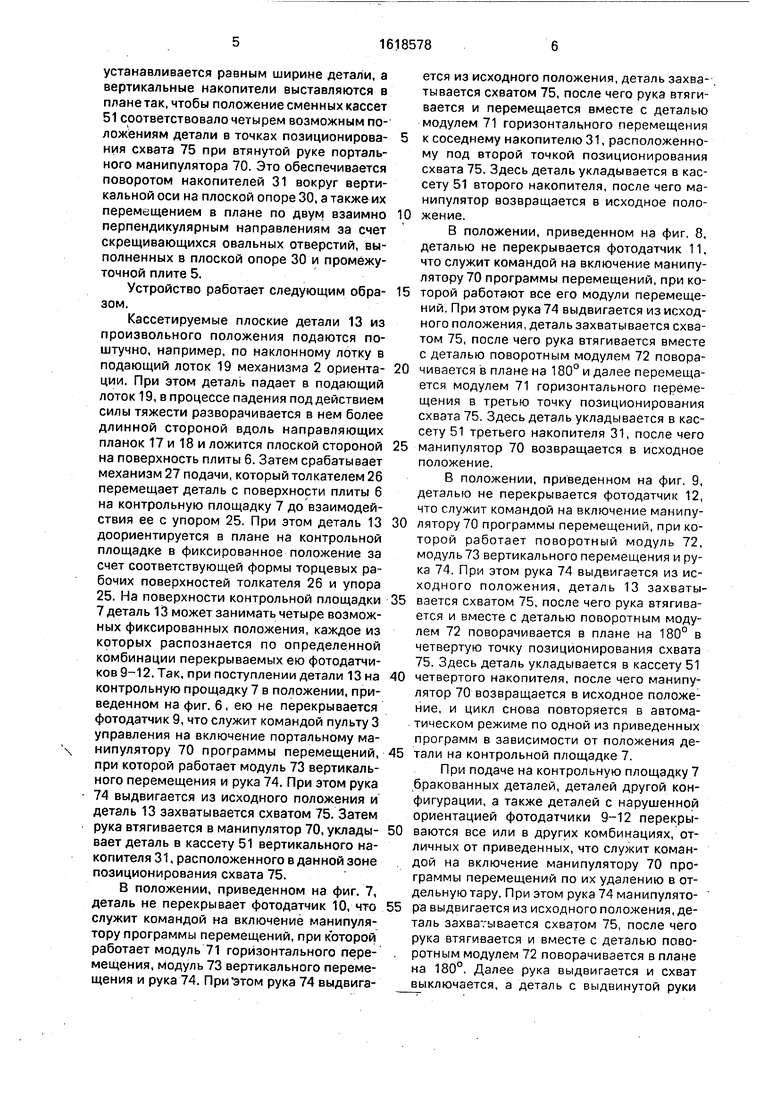

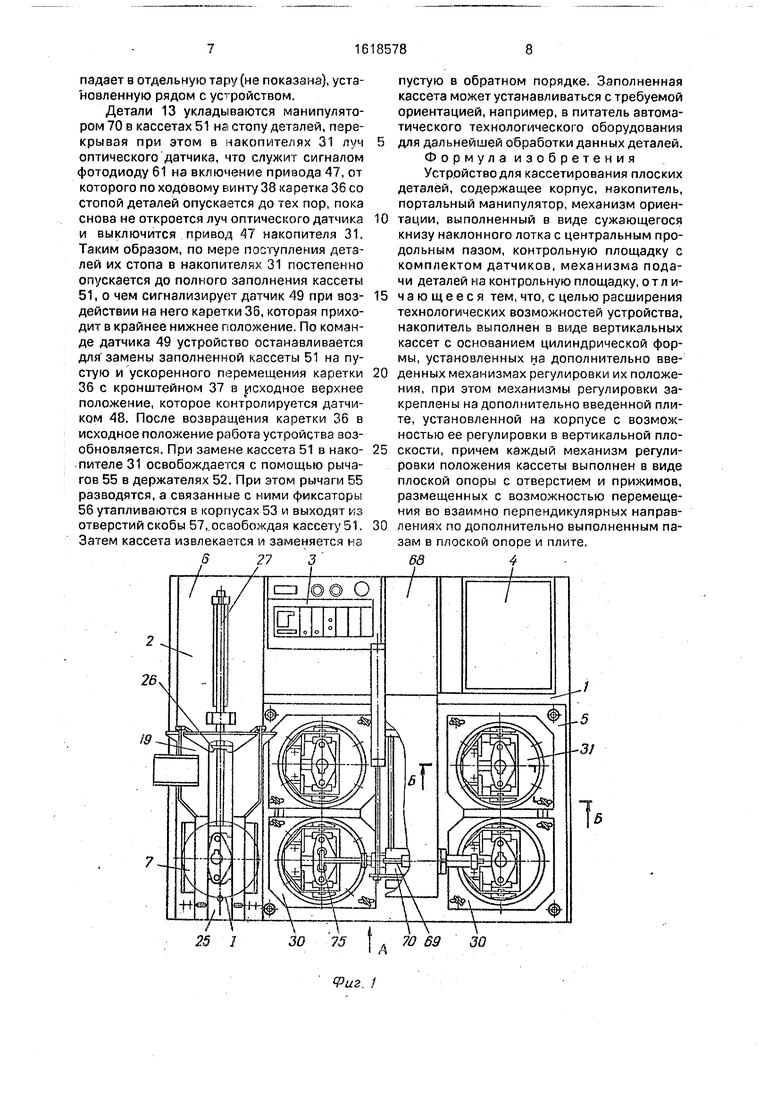

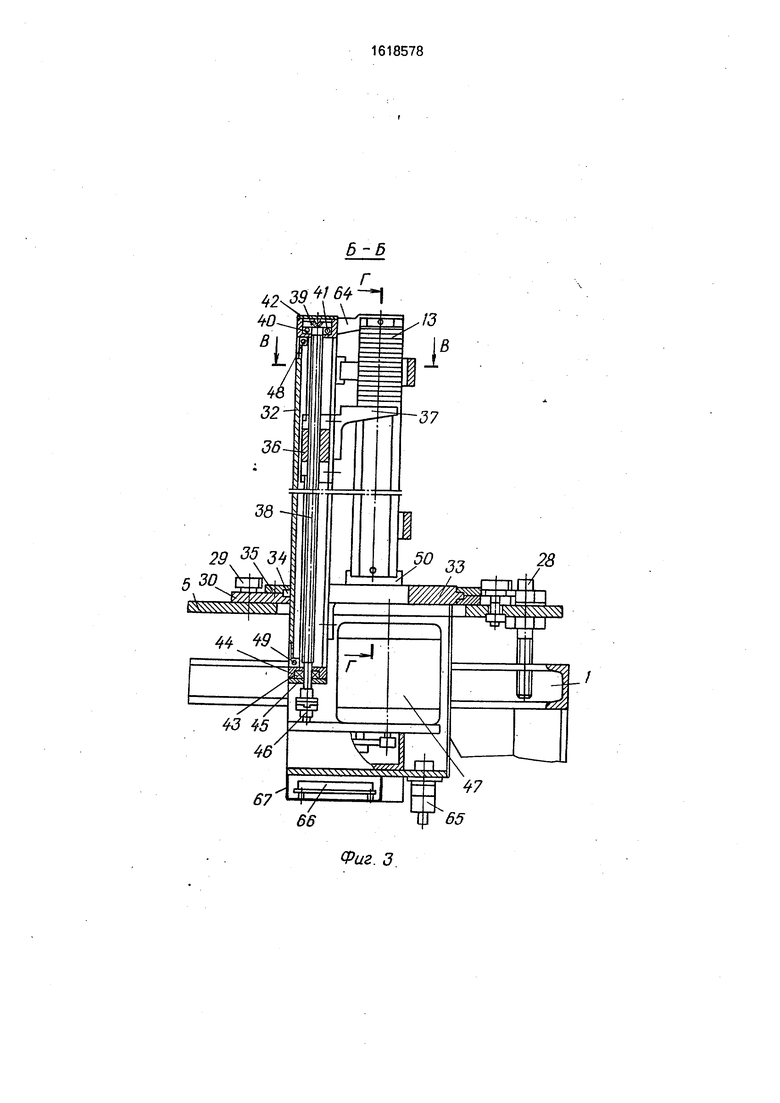

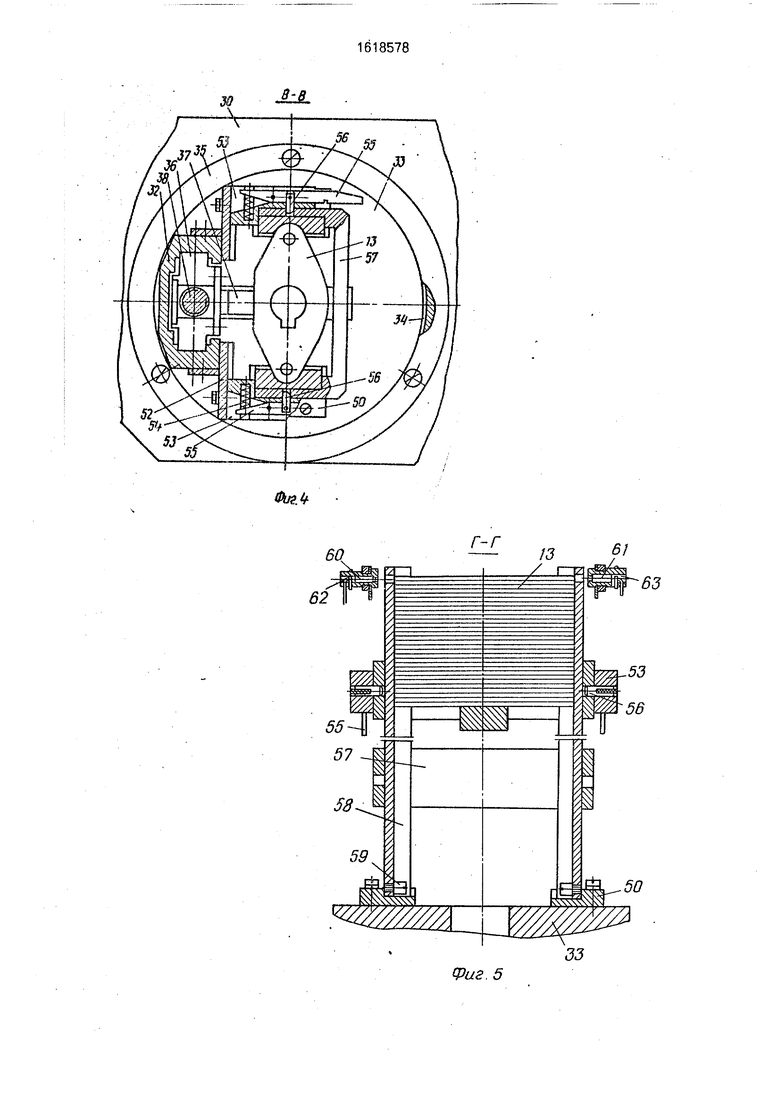

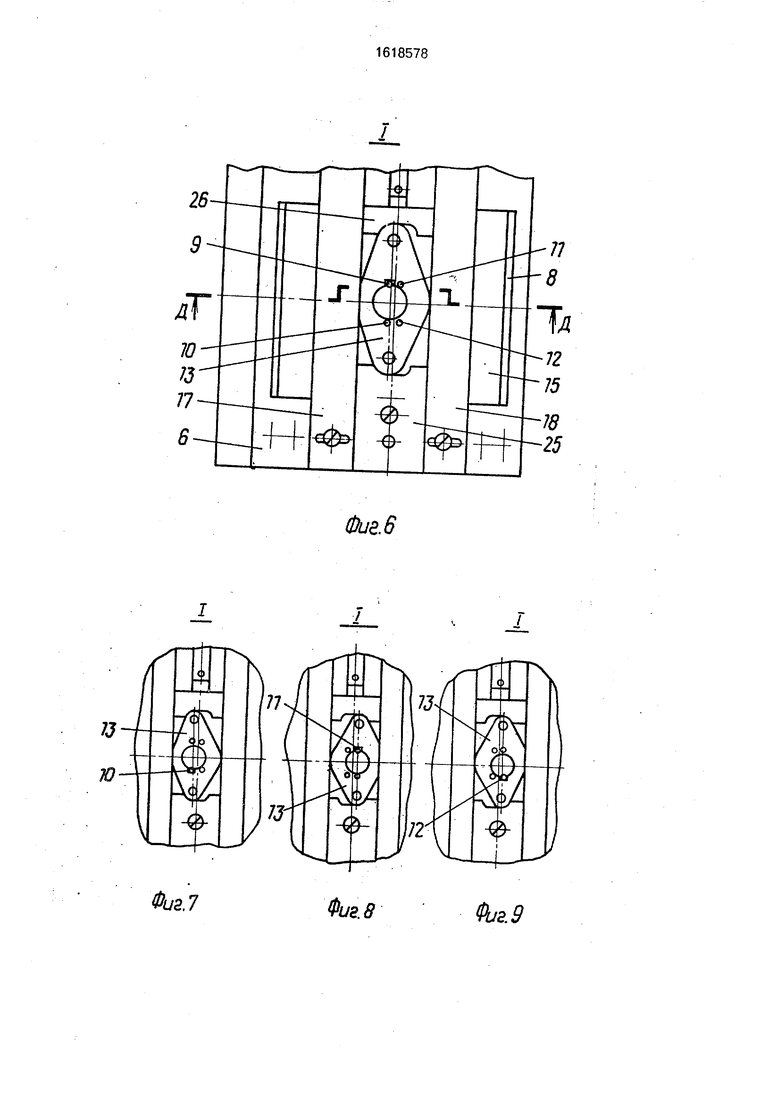

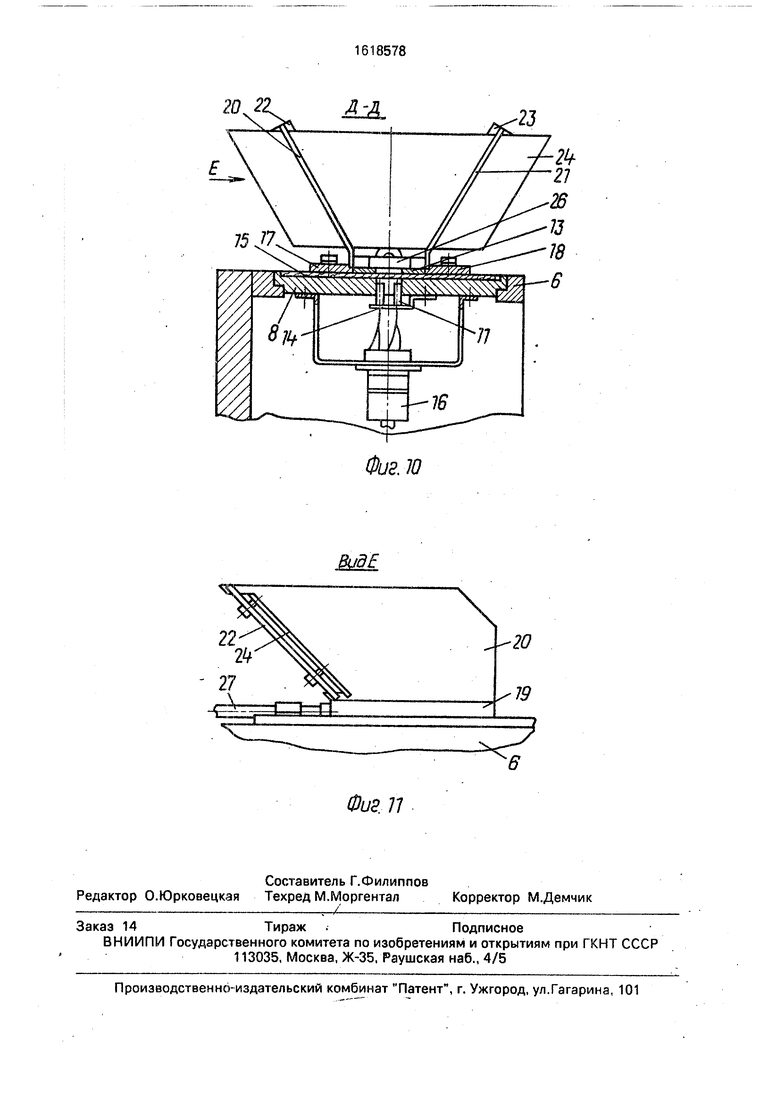

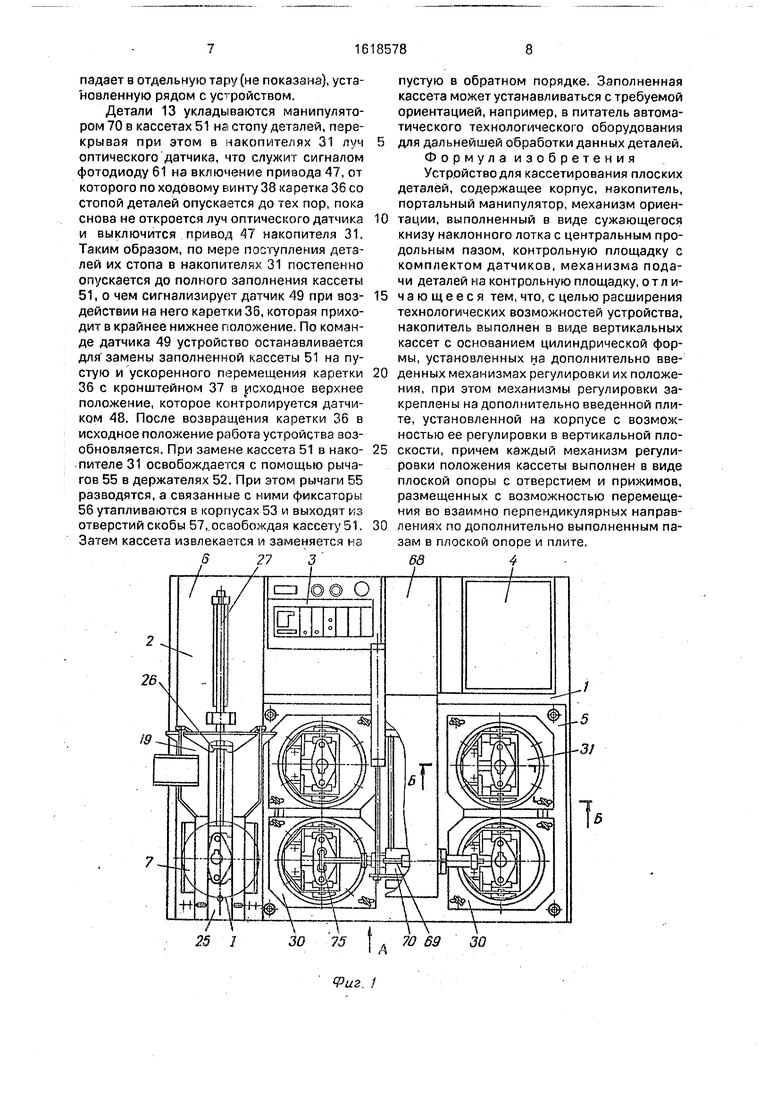

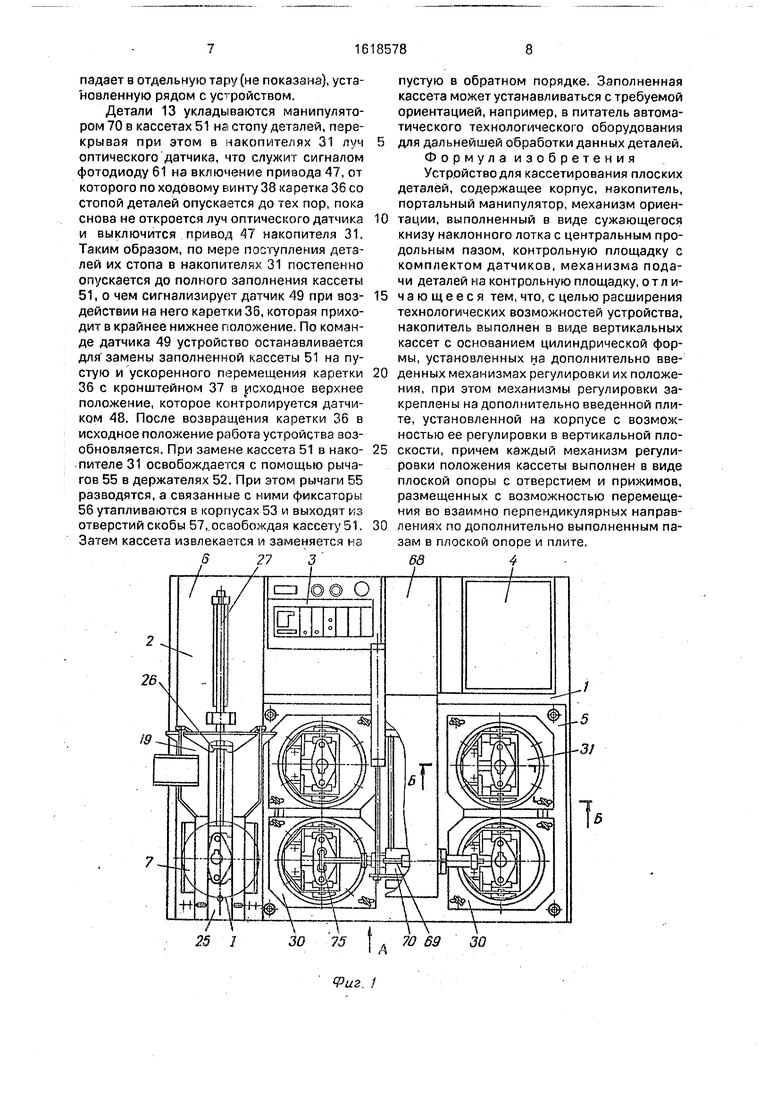

На фиг. 1 изображено устройство, план; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез на фиг. 1; на фиг. 4(- разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг, 3; на фиг. 6-9 - узел I на фиг. 1 (с возможным положениями детали); на фиг. 10 - разрез Д-Д на фиг. 6; на фиг, 11 - вид Е на фиг. 10.

Устройство содержит корпус 1, на котором закреплены механизм 2 ориентации, пульт 3 управления, стойка 4 и промежуточная плита 5,

Механизм 2 ориентации содержит плоскую плиту 6, в которой симметрично оси установлена заподлицо с поверхностью сменная контрольная площадка 7, содержащая трафарет 8 с комплектом фотодатчи- ков 9-12 для распознавания положения детали 13. При этом фотодатчики закреплены в трафарете держателя 14, закрыты сверху прозрачным экраном 15 соединяются с разъемом 16. На плите 6 над контрольной площадкой 7 закреплены симметрично две регулируемые параллельные направляющие планки 17 и 18 с установленным на них за контрольной площадкой 7 подающим сужающимся книзу лотком 19, причем боко- вые стенки 20 и 21 лотка 19 закреплены на направляющих планках заподлицо с их рабочей поверхностью и содержат щелевые прижимы 22 и 23, в которых установлена задняя стенка 24 латка. Между направляю- щими планками располагаются упор 25 и толкатель 26 с механизмом 27 Подачи детали, при этом упор 25 закреплен перед контрольной . площадкой 7, а толкатель 26 расположен под задней стенкой 24 лотка 19 с возможностью перемещения вдоль направляющих планок, расстояние между которыми установлено равным ширине детали 13. Детали могут поступать в подающий лоток 19, например, по наклонному лотку. Промежуточная плита 5 соединяется с корпусом 1 винтовыми опорами 28, обеспечивающими регулировку ее положения в вертикальной плоскости. На плите 5 через скрещивающиеся овальные отверстия закреплены механизмы регули- ровки, выполненные в виде прижимов 29 и четырех плоских опор 30, на которых установлены накопители 31, вертикальная направляющая 32 которых закреплена в основании 33 цилиндрической формы с

кольцевым опорным буртиком 34. При этом основание 33 установлено в отверстии плоской опоры 30, опирается на нее кольцевыми опорным буртиком 34 и фиксируется кольцевым прижимом 35. В направляющей 32 расположена каретка 36 с кронштейном 37, перемещающаяся по ходовому винту 38, подвешенному в направляющей 32 за опорный буртик 39 через фланец 40 с подшипником 41 и крышкой 42. При этом нижний конец ходового винта установлен во фланце 43 с подшипником 44 и крышкой 45 соединен через муфту 46 с приводом 47, расположенным в основании 33. Для контроля конечных положений каретки 36 в направляющей 32 установлены датчики 48 и 49. В вертикальных накопителях 31 по оси симметрии установлены на опорах 50 сменные кассеты 51, фиксируемые держателями 52, в корпусе 53 которых установлен на оси поджимаемый пружиной 54 рычаг 55 с фиксатором 56. При этом фиксаторы 56 входят в отверстия скобы 57, соединяющей две параллельные направляющие 58 кассеты 51. На концах направляющих58 кассеты выполнены соосные резьбовые отверстия, причем в нижних отверстиях установлены бобышки 59, а через верхние отверстия проходит световой луч оптического датчика, состоящего из излучателя 60 и фотодиода 61, которые установлены в корпусах 62 и 63 и закреплены на направляющей 32 через кронштейн 64. Под приводом 47 накопителя размещены разъем 65, а также модуль 66 управления накопителем, который установлен в кожухе 67. На стойке 4 закреплена консоль 68, на которой установлены излучатель 69 с лампой накаливания и портальный манипулятор 70, состоящий из модуля 71 горизонтального перемещения, поворотного модуля 72, модуля 73 вертикального перемещения и руки 74, оснащенной схва- том 75, причем излучатель 69 установлен под контрольной площадкой 7, а портальный манипулятор 70 располагается над вертикальными накопителями 31. При этом вертикальные накопители 31 установлены в зонах позиционирования схвата 75 при втянутой руке манипулятора 70, а контрольная площадка 7 механизма 2 ориентации располагается в зоне позиционирования схвата 75 при выдвинутой руке манипулятора.

Переналадка устройства на другой типоразмер деталей осуществляется заменой следующих сменных элементов: контрольной площадки 7, упора 25 и толкателя 26 в механизме 2 ориентации, а также сменных кассет 51 в вертикальных накопителях 31. При этом в модуле ориентации расстояние между направляющими планками 17 и 18

устанавливается равным ширине детали, а вертикальные накопители выставляются в плане так, чтобы положение сменных кассет 51 соответствовало четырем возможным положениям детали в точках позиционирования схвата 75 при втянутой руке портального манипулятора 70. Это обеспечивается поворотом накопителей 31 вокруг вертикальной оси на плоской опоре 30, а также их перемещением в плане по двум взаимно перпендикулярным направлениям за счет скрещивающихся овальных отверстий, выполненных в плоской опоре 30 и промежуточной плите 5.

Устройство работает следующим образом.

Кассетируемые плоские детали 13 из произвольного положения подаются поштучно, например, по наклонному лотку в подающий лоток 19 механизма 2 ориентации. При этом деталь падает в подающий лоток 19, в процессе падения под действием силы тяжести разворачивается в нем более длинной стороной вдоль направляющих планок 17 и 18 и ложится плоской стороной на поверхность плиты 6. Затем срабатывает механизм 27 подачи, который толкателем 26 перемещает деталь с поверхности плиты 6 на контрольную площадку 7 до взаимодействия ее с упором 25. При этом деталь 13 доориентируется в плане на контрольной площадке в фиксированное положение за счет соответствующей формы торцевых рабочих поверхностей толкателя 26 и упора 25. На поверхности контрольной площадки 7 деталь 13 может занимать четыре возможных фиксированных положения, каждое из которых распознается по определенной комбинации перекрываемых ею фотодатчиков 9-12. Так, при поступлении детали 13 на контрольную прощадку 7 в положении, приведенном на фиг. 6, ею не перекрывается фотодатчик 9, что служит командой пульту 3 управления на включение портальному ма- нипулятору 70 программы перемещений, при которой работает модуль 73 вертикального перемещения и рука 74. При этом рука 74 выдвигается из исходного положения и деталь 13 захватывается схватом 75. Затем рука втягивается в манипулятор 70, укладывает деталь в кассету 51 вертикального накопителя 31, расположенного в данной зоне позиционирования схвата 75.

В положении, приведенном на фиг. 7, деталь не перекрывает фотодатчик 10, что служит командой на включение манипулятору программы перемещений, при которой работает модуль 71 горизонтального перемещения, модуль 73 вертикального перемещения и рука 74. При этом рука 74 выдвигается из исходного положения, деталь захватывается схватом 75, после чего рука втягивается и перемещается вместе с деталью модулем 71 горизонтального перемещения

к соседнему накопителю 31, расположенному под второй точкой позиционирования схвата 75. Здесь деталь укладывается в кассету 51 второго накопителя, после чего манипулятор возвращается в исходное поло0 жение.

В положении, приведенном на фиг. 8, деталью не перекрывается фотодатчик 11, что служит командой на включение манипулятору 70 программы перемещений, при ко5 торой работают все его модули перемещений. При этом рука 74 выдвигается из исходного положения, деталь захватывается схватом 75, после чего рука втягивается вместе с деталью поворотным модулем 72 повора0 чивается в плане на 180° и далее перемещается модулем 71 горизонтального перемещения в третью точку позиционирования схвата 75. Здесь деталь укладывается в кассету 51 третьего накопителя 31, после чего

5 манипулятор 70 возвращается в исходное положение.

В положении, приведенном на фиг. 9, деталью не перекрывается фотодатчик 12, что служит командой на включение манипу0 лятору70 программы перемещений, при которой работает поворотный модуль 72, модуль 73 вертикального перемещения и рука 74. При этом рука 74 выдвигается из исходного положения, деталь 13 захваты5 вается схватом 75, после чего рука втягивается и вместе с деталью поворотным модулем 72 поворачивается в плане на 180° в четвертую точку позиционирования схвата 75. Здесь деталь укладывается в кассету 51

0 четвертого накопителя, после чего манипулятор 70 возвращается в исходное положение, и цикл снова повторяется в автоматическом режиме по одной из приведенных программ в зависимости от положения де5 тали на контрольной площадке 7.

При подаче на контрольную площадку 7 .бракованных деталей, деталей другой конфигурации, а также деталей с нарушенной ориентацией фотодатчики 9-12 перекры0 ваются все или в других комбинациях, отличных от приведенных, что служит командой на включение манипулятору 70 программы перемещений по их удалению в отдельную тару. При этом рука 74 манипулято5 ра выдвигается из исходного положения, деталь захватывается схватом 75, после чего рука втягивается и вместе с деталью пово- , ротным модулем 72 поворачивается в плане на 180°. Далее рука выдвигается и схват выключается, а деталь с выдвинутой руки

падает в отдельную тару (не показана), установленную рядом с устройством.

Детали 13 укладываются манипулятором 70 в кассетах 51 на стопу деталей, перекрывая при этом в накопителях 31 луч оптического датчика, что служит сигналом фотодиоду 61 на включение привода 47, от которого по ходовому винту 38 каретка 36 со стопой деталей опускается до тех пор, пока снова не откроется луч оптического датчика и выключится привод 47 накопителя 31. Таким образом, по мере поступления деталей их стопа в накопителях 31 постепенно опускается до полного заполнения кассеты 51, о чем сигнализирует датчик 49 при воз- действии на него каретки 36, которая приходит в крайнее нижнее положение. По команде датчика 49 устройство останавливается для замены заполненной кассеты 51 на пустую и ускоренного перемещения каретки 36 с кронштейном 37 в сходное верхнее положение, которое контролируется датчиком 48. После возвращения каретки 36 в исходное положение работа устройства возобновляется. При замене кассета 51 в нако- пителе 31 освобождается с помощью рычагов 55 в держателях 52. При этом рычаги 55 разводятся, а связанные с ними фиксаторы 56 утапливаются в корпусах 53 и выходят из отверстий скобы 57,.освобождая кассету 51. Затем кассета извлекается и заменяется на

25 I30 75 ( д 70 69 30 Фиг. /

пустую в обратном порядке. Заполненная кассета может устанавливаться с требуемой ориентацией, например, в питатель автоматического технологического оборудования для дальнейшей обработки данных деталей. Ф о р м у л а и э о б р ет е н и я Устройство для кассетирования плоских деталей, содержащее корпус, накопитель, портальный манипулятор, механизм ориентации, выполненный в виде сужающегося книзу наклонного лотка с центральным продольным пазом, контрольную площадку с комплектом датчиков, механизма подачи деталей на контрольную площадку, отл и- чающееся тем, что, с целью расширения технологических возможностей устройства, накопитель выполнен в виде вертикальных кассет с основанием цилиндрической формы, установленных на дополнительно введенных механизмах регулировки их положения, при этом механизмы регулировки закреплены на дополнительно введенной плите, установленной на корпусе с возможностью ее регулировки в вертикальной плоскости, причем каждый механизм регулировки положения кассеты выполнен в виде плоской опоры с отверстием и прижимов, размещенных с возможностью перемещения во взаимно перпендикулярных направлениях по дополнительно выполненным пазам в плоской опоре и плите.

684

CQ

f

iQ I

tQ

4h

Й

N

i QQ

JLJL

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ориентированной загрузки деталей в съемную кассету | 1986 |

|

SU1342672A1 |

| Автоматическая линия сборки переключателей | 1984 |

|

SU1254560A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| Устройство для подбора пар радиоэлементов, преимущественно конденсаторов и резисторов | 1986 |

|

SU1522440A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Автоматическая линия для многопереходной штамповки | 1987 |

|

SU1565563A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Линия для динамической балансировки роторов электродвигателей | 1987 |

|

SU1490521A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

Изобретение относится к автоматизации технологических процессов в машиностроении и может быть применено при ориентации и загрузке плоских деталей. Целью изобретения является расширение . Вид Л 69 Фиг.2 технологических возможностей устройства за счет обеспечения подачи и кассетирова- ния плоских деталей. Детали подаются в подающий лоток 19, где в процессе падения разворачиваются более длинной стороной вдоль направляющих планок и ложатся плоской стороной на поверхность плиты механизма 2 ориентации, затем подаются механизмом подачи на контрольную плиту. На плите распознается положение детали с помощью датчиков. После этого портальный манипулятор 70 забирает деталь с контрольной площадки и укладывает в одну из сменных кассет 51. Вертикальные кассеты с основанием цилиндрической формы установлены на регулируемой в вертикальной плоскости плите. 11 ил.

Г-Г

Фиг. 5

Фиг. 6

Фиг. 7

Фив.8

Фи г. 9

го

ВидЕ

23

Фиг. ю

-20

-19

| Устройство для ориентированной загрузки деталей в съемную кассету | 1986 |

|

SU1342672A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-02-29—Подача