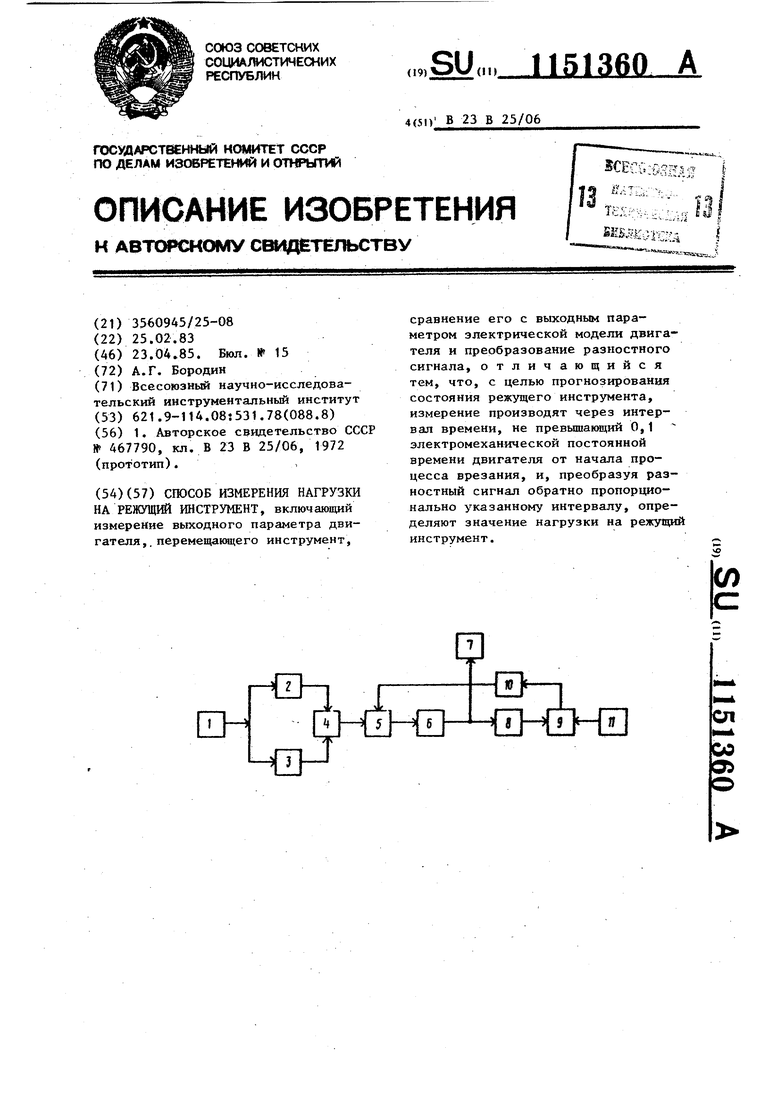

Изобретение относится к области обработки металлов резанием и может быть использовано для контроля величины нагрузки на режущий инструмент металлообрабатывающих станков, а также для измерения нагрузки на валу электродвигателя. Целью изобретения является прогнозирование состояния режущего инструмента в процессе работы за счет учета электромеханической постоянной времени при выборе инте вала измерения. На чертеже показана схема устройства для реализации предлагаемого способа измерения нагрузки на режущий инструмент. Устройство состоит из источника питания 1, к которому подключены двигатель 2, перемещающий режущий инструмент (не показан) и модель 3 Выходы двигателя 2 и модели 3 соединены каждый со своим входом каскада 4 сравнения. Выход каскада 4 сравнения через последовательно соединенные ключевой элемент 5 и нелинейный блок 6 соединен с индикатором 7 нагрузки и с блоком 8 измерения времени. Выход блока 8 измерения времени через последовательно соединенные нуль-орган 9 и релейный элемент 10 соединен с управляющим входом ключевого элемента 5. Второй вход нуль-органа 9 соединен с задатчиком 11 времени измерения« В основу способа измерения нагрузки на режущий инструмент полож но измерение статического момента электродвигателя постоянного тока определяемого по уравнению ) где Т„ - электромеханическая пост ная времени электропривод постоянного тока; М - статический момент электр двигателя постоянного то -напряжение сети; -магнитный поток двигателя -скорость времени двигател (якоря)i - - жесткость механической х рактеристики электроприв постоянного тока; с - иостоянньй коэффициент. Электрическая модель двигателя оп вается уравнением Разность между выходным сигналом модели двигателя и скоростью вращения двигателя запишется с учетом решения уравнений Mcf. --Ь/Тмх ) Из выражения (3) статический момент определяется /(ЦАЛ-Ц) l.p-iTM Il WM-u) Величину сигнала измеряют через интервал времени At а -Т, где а постоянный коэффициент, выбираемый для обеспечения прогнозирования состояния режущего инструмента в диапазоне О а : 0,1. При измерении статического момента в различные промежутки времени коэффициент Км устанавливается в зависимости от ut согласно вьфажения s-, При измерений через интервал времени at ; 0,1 Т, выражение (5) представляется в виде Относительная погрешность замены зкспоненциальной зависимости (5) гиперболической зависимостью (6) составляет при этом не более 5%. Способ измерения нагрузки на режущий инстрзгмент осуществляется следующим образом. I Измеряют выходной параметр двигателя, перемещающего режущий инструмент и сравнивают его с выходным параметром электрической модели двигателя. С момента начала процесса врезания режущего инструмента в деталь, когда появляется разностный сигнал, контролируют интервал времени измерения it, который выбирают не больше О,1 электромеханической постоянной времени двигателя. Измерение нагрузки на режущий инструмент производят через интервал времени t 0,1 Т; от момента начала процесса врезания, для чего разностньй сигнал преобразуют обратно пропорционально интервалу времени измерения u,t согласно выражениям (4) и (6).

При работе станка двигатель 2 модель 3 двигателя получают питание от источника 1. С выхода двигателя 2 снимается сигнал, пропорциональный скорости вращения, и подается на первый вход каскада 4 сравнения, на второй вхйд которого поступает сигнал с выхода модели 3 двигателя. Разность данных сигналов с выхода каскада 4 сравнения поступает через ключевой элемент 5 на вход нелинейного блока 6. В начальный MOMeHt, когда усилие на режущий инструмент отсутствует, сигнала выхода каскада 4 сравнения нет. Нелинейный блок 6 служит для преобразования разностного сигнала в обратно пропорциональной зависимости от интервала времени измерения согласно (4) и(6).При врезании инструмента в деталь на выходе каскада 4 сравнения проявляется разностный сигнал,который преобразуется нелинейном блоке 6 и поступает на индикатор нагрузки 7 и одновременно на блок 8 измерения времени, на выходе которого сигнала пропорционален интервалу времени измерения рассогласования сигналов с двигателя 2 и модели 3. Сигнал с выхода блока 8 измерения интервала времени сравниваются в нуль-органе 9 с сигналом, поступающим от задатчика 11 времени измерения. В момент равенства сигналов нуль-орган 9 вьщае сигнал на срабатывание релейного элемента 10, осуществляющего размыкание ключевого элемента 5. В этот момент времени сигнал на входе индикатора 7 нагрузки прямопропор- ционален величине статического момента электродвигателя подачи. После окончания процесса измерения устройство возвращается в исходное состояние для измерения нагрузки и прогнозирования состояния режущего инструмента на этапах его врезания в обрабатьтаемую деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПАРАМЕТРАМИ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2414048C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ВЛИЯНИЯ МЕХАНИЧЕСКОГО ЗАЗОРА НА РАБОТУ СЛЕДЯЩЕГО ЭЛЕКТРОПРИВОДА | 2022 |

|

RU2784456C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ С ЗАЗОРОМ В КИНЕМАТИЧЕСКОЙ ПЕРЕДАЧЕ (ВАРИАНТЫ) | 2022 |

|

RU2783736C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ И ОЦЕНКИ ОСТАТОЧНОГО РЕСУРСА ЭЛЕКТРОМЕХАНИЧЕСКОГО АГРЕГАТА С АСИНХРОННЫМ ДВИГАТЕЛЕМ | 2016 |

|

RU2626231C1 |

| Способ диагностического мониторинга упругого момента шпинделя толстолистового прокатного стана | 2024 |

|

RU2830788C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ДВИЖЕНИЕМ РЕЖУЩЕГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ДЕТАЛЕЙ НА СТАНКЕ | 2010 |

|

RU2432233C2 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2016 |

|

RU2628757C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| Способ автоматической коррекции характеристик регулятора частоты электроэнергетического агрегата | 1981 |

|

SU1035769A1 |

| ЭЛЕКТРОПРИВОД ПОСТОЯННОГО ТОКА | 1990 |

|

RU2011286C1 |

СПОСОБ ИЗМЕРЕНИЯ НАГРУЗКИ НА РЕЖУЩИЙ ИНСТРУМЕНТ, включакнций измерение выходного параметра двигателя ,. перемещакицего инструмент, сравнение его с выходным параметром электрической модели двигателя и преобразование разностного сигнала, отличающийся тем, что, с целью прогнозирования состояния режущего инструмента, измерение производят через интервал времени, не превышаниций 0,1 электромеханической постоянной времени двигателя от начала процесса врезания, и, преобразуя разностный сигнал обратно пропорционально указанному интервалу, определяют значение нагрузки на режущий инструмент.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ контроля нагрузки на режущий инструмент металлообрабатывающих станков | 1972 |

|

SU467790A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-04-23—Публикация

1983-02-25—Подача