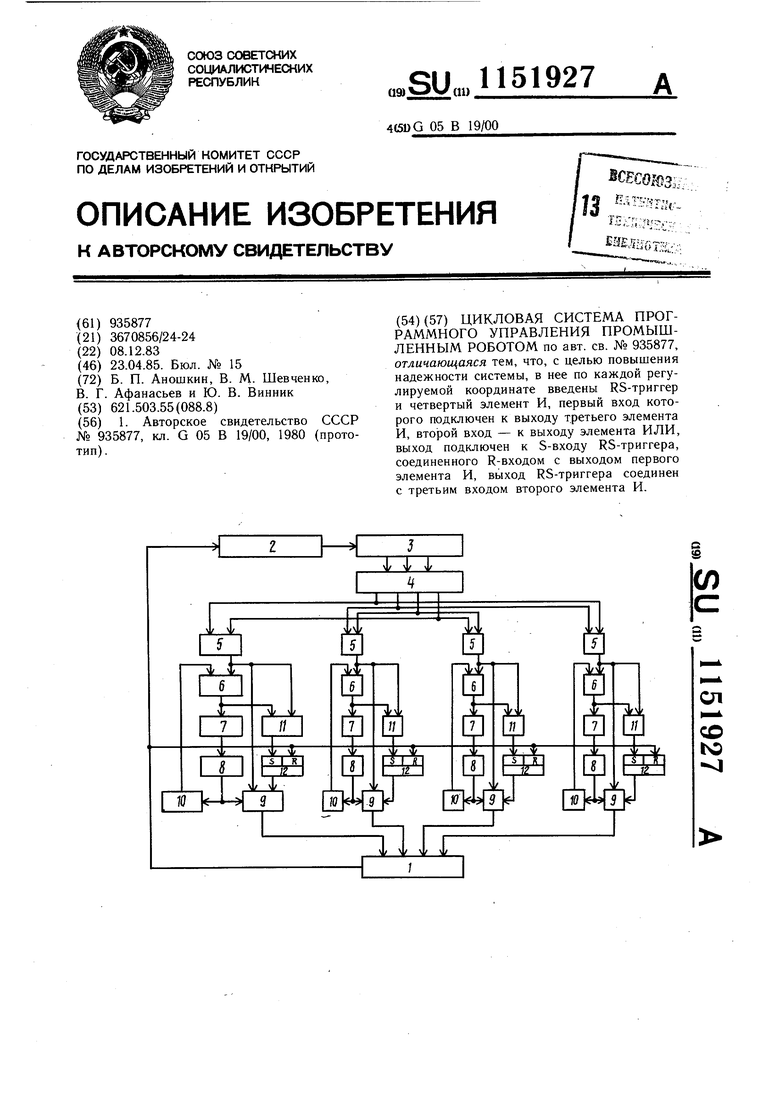

Изобретение относится к робототехнике и может быть использовано при создании цикловь1х систем управления промышленным роботом. По основному авт. св. № 935877 известна цикловая система программного управления промышленным роботом, содержащая последовательно соединенные первый элемент И, коммутатор кадров и программоноситель и по каждой регулируемой координате последовательно соединенные привод, датчик положения и второй элемент И, выход каждого из которых подключен к входам первого элемента И, а также дешифратор и по количеству регулируемых координат элемент ИЛИ, выход которого соединен с входами привода и второго элемента И, а входы - с соответствующими выходами дешифратора, вход которого подключен к выходу программоносителя, а также по каждой регулируемой координате инвертор и третий элемент И, через который выход элемента ИЛИ подключен к входу привода, а выход датчика положения через инвертор соединен с вторым входом третьего элемента И. В этой системе считывание двоично-кодированного номера положения схвата робота, записанного в кадре программоносителя, происходит после установки этого кадра коммутатором по сигналу, сформированному в первом элементе И. Код считанного номера положения схвата робота поступает затем на входы дешифратора, с соответствующего выхода которого сигнал попадает через элементы ИЛИ на входы соответствующих вторых Эv eмeнтoв И и затем через третьи элементы И - на приводы, после чего схват робота устанавливается в требуемое положение. В момент прихода схвата робота в требуемое положение по каждой из регулируемых координат разрешающие уровни с датчиков положения поступают через инверторы на вход третьего элемента И и закрывают доступ сигналу с элемента ИЛИ на привод, а также на второй элемент И, с выхода которого разрешающие уровни дальше поступают на первый элемент И, на выходе которого после прихода разрешающих уровней с датчиков положения всех регулируемых координат вырабатывается сигнал перехода к отработке следующего кадра программы. Таким образом, момент совпадения на втором элементе И кода считанного номера положения схвата с разрешающим уровнем от датчика положения является основным признаком выработки сигнала перехода к следующему кадру программы 1. Однако в известной системе при отказе датчика положения, т. е. когда на его выходе будет находиться постоянно разрешающий уровень еще до прихода управляющего сигнала с элемента ИЛИ соответствующей координаты, этот разрешающий уровень поступает через инвертор на вход третьего элемента И, закрывая доступ управляющего сигнала с элемента ИЛИ на привод, и запрещает установку схвата робота в требуемое положение. В то же время разрешающий уровень от датчика положения поступает на вход второго элемента И и, как только с выхода элемента ИЛИ поступает управляющий сигнал также на вход второго элемента И, с его выхода поступает сигнал на первый элемент И, а при поступлении сигналов -на первый элемент И с выходов вторых элементов И всех регулируемых координат в текущем кадре программы на выходе первого элемента И вырабатывается сигнал перехода к отработке следующего кадра программы, несмотря на то, что на этой регулируемой координате отрабатываемого кадра программы схват робота отказавшего датчика не установился в требуемое положение. Это приводит при отработке следующего кадра программы к аварийной ситуации и является основным недостатком системы, так как может привести к выводу из строя дорогостоящего оборудования и соответственно к снижению ресурса его работы и надежности системы в целом. Например, отказ датчика контроля возврата схвата робота в исходное положение после установки им детали в щтамп пресса, при наличии в следующем кадре программы команды включения рабочего хода пресса или команд линейного и углового перемещений роботом приводит к выводу из строя этого схвата. Целью изобретения является повыщение надежности системы. Цель достигается тем, что в цикловую систему введены по каждой регулируемой координате RS-триггер и четвертый элемент И, первый вход которого подключен к выходу третьего элемента И, второй вход - к выходу элемента ИЛИ, а выход подключен к S-входу RS-триггера, соединенного R-входом с выходом первого элемента И, выход RS-триггера соединен с третьим входом второго элемента И. Введение по каждой регулируемой координате дополнительно RS-триггера и четвертого элемента И позволяет исключить выдачу разрешающего сигнала с выхода второго элемента И на вход первого элемента И по регулируемой координате схвата робота, в которой произошел отказ датчика положения. На чертеже представлена функциональная схема предлагаемой системы. Система содержит первый элемент И 1, коммутатор 2 кадров, программоноситель 3, дешифратор 4, элементы ИЛИ 5, третьи элементы И 6, приводы 7, датчики 8 положения, вторые элементы И 9, инверторы 10, четвертые элементы И 11, RS-триггер 12. Выход первого элемента И 1 соединен через коммутатор 2 с программоносителем 3, выход которого через дешифратор 4 соединен с входами элемента ИЛИ 5 по каждой регулируемой йоординате, выход элемента ИЛИ 5 соединен с первым входом третьего элемента И 6, а также с первым входом второго элемента И 9 и через первый вход четвертого элемента И 11 с S-входом RSтриггера 12, выход третьего элемента И 6 соединен с вторым входом четвертого элемента И 11, а через последовательно соединенные привод 7, датчик 8 положения - с вторым входом второго элемента И 9 и инвертором 10, выход которого соединен с вторым входом третьего эшемента И 6, по третьему входу второй элемент И 9 соединен с единичным выходом RS-триггера 12, а по выходу - с входом первого элемента И 1, кроме того, R-входы RS-триггеров 12 по всем регулируемым координатам объединены и подключены к выходам первого элемента И 1. Система работает следующим образом. Считывание двоично-кодированного номера положения схвата робота, записанного в кадре программоносителя 3, происходит после установки этого кадра коммутатором 2 по сигналу, сформированному в первом элементе И 1, при этом в момент установки текущего кадра программы сигналом перехода от первого элемента И 1 происходит установка в нулевое состояние RS-триггера 12 по каждой регулируемой координате. Затем код считанного номера положения схвата робота поступает на входы дешифратора 4 управляемых в этом кадре программы координат, с соответствующего выхода которого сигнал поступает через элементы ИЛИ 5 на входы вторых элементов И 9 и входы четвертых элементов И 11, а через третьи элементы И б на приводы 7, которые обеспечивают перемещение схватов робота в требуемое положение. Дополнительно выходные сигналы третьих элементов И 6 являются вторыми входами четвертых элементов И 11, выходной сигнал которых устанавливает RS-триггеры 12 всех регулируемых координат в единичное состояние, чем достигается разрещающий уровень на входах вторых элеллентов И 9. По приходе схватов робота в требуемое положение по каждой из регулируемых координат разрешающие уровни с датчиков 8 положения поступают через инверторы 10 на входы третьих элементов И 6, закрывая доступ сигналам с элементов ИЛИ 5 на приводы 7 и четвертые элементы И П. В момент поступления разрещающих уровней датчиков 8 положения на входы вторых элементов И 9 с их выходов поступает разрешающий сигнал на элемент И 1, с выхода которого после поступления разрещающего сигнала с вторых элементов И 9 по всем регулируемым координатам вырабатывается сигнал перехода к отработке следующего кадра программы. По этому сигналу также происходит установка RS-триггеров 12 в нулевое состояние, после чего система готова к отработке следующего кадра программы. В случае отказа датчика 8 положения по любрй из регулируемых координат, его разрешающий уровень через инвертор 10, поступая на вход третьего элемента И б раньше управляющего сигнала от элемента ИЛИ 5, запрещает доступ управляющего сигнала и элемента ИЛИ 5 на привод 7 и второй вход четвертого эле.мента И 11. Отсутствие управляющего сигнала на приводе 7 не обеспечивает возврата схвата робота регулируемой координаты, по которой отказал датчик в требуемое положение, а отсутствие разрешающего уровня на втором входе четвертого элемента И 11 запрещает установку RS-триггера 12 в единичное состояние выходным сигналом четвертого элемента И 11. Нулевое состояние RS-триггера 12 обуславливает запрещающий уровень на входе второго элемента И 9, поэто.му в момент поступления управляющего сигнала на вход второго элемента И 9 происходит запрет прохождению разрешающего уровня отказавшего датчика 8 управляемой координаты с выхода второго элемента И 9 на первый элемент И 1, на выходе которого в свою очередь не вырабатывается сигнал перехода к отработке следующего кадра программы после прихода разрешающих уровней с датчиков 8 положения всех регулируемых координат этого кадра программы, и на этом прекращается отработка программы робота до замены неисправного датчика 8 положения. Положительный эффект от использования изобретения состоит в том, что введение RS-триггера и четвертого элемента И обеспечивает остановку отработки программы при отказе датчика положения любой из регулируемых координат за счет запрета выработки сигнала перехода к следующему кадру программы после прихода разрешающих уровней с датчиков положения всех регулируемых команд на вход первого элемента И. Таким образом, отработка заданной программы механизмами робота прекращается на кадре, в котором произощел отказ датчика положения, и дальнейщая работа воз можна только после устранения неисправности. Благодаря этому исключается вывод из строя механизмов робота и прессового оборудования. Применение изобретения позволяет уменьшить простои оборудования, исклю511519276

чить материальные затраты, связанные са также увеличить надежность системы

ремонтом вышедшего из строя оборудованияв целом,

и тем самым повысить ресурс их pa6otbi,

| название | год | авторы | номер документа |

|---|---|---|---|

| Цикловая система программного управления промышленным роботом | 1980 |

|

SU935877A2 |

| Устройство управления укладчиком листового стекла | 1988 |

|

SU1551664A1 |

| Устройство для программного управления манипулятором | 1985 |

|

SU1315291A1 |

| Цикловая система программногоупРАВлЕНия пРОМышлЕННыМ РОбОТОМ | 1978 |

|

SU807212A1 |

| СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ СБОРОЧНЫМ УСТРОЙСТВОМ | 1991 |

|

RU2029335C1 |

| Система контурного программного управления манипулятором | 1977 |

|

SU620368A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство для позиционного программного управления | 1982 |

|

SU1068895A1 |

| Позиционная система программного управления промышленным роботом | 1977 |

|

SU732819A1 |

ЦИКЛОВАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМ РОБОТОМ по авт. св. № 935877, отличающаяся тем, что, с целью повышения надежности системы, в нее по каждой регулируемой координате введены RS-триггер и четвертый элемент И, первый вход которого подключен к выходу третьего элемента И, второй вход - к выходу элемента ИЛИ, выход подключен к S-входу RS-триггера, соединенного R-входом с выходом первого элемента И, выход RS-триггера соединен с третьим входом второго элемента И. (Л СП СО to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цикловая система программного управления промышленным роботом | 1980 |

|

SU935877A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-04-23—Публикация

1983-12-08—Подача