12

5 17

г./

:п :о х

ЭО

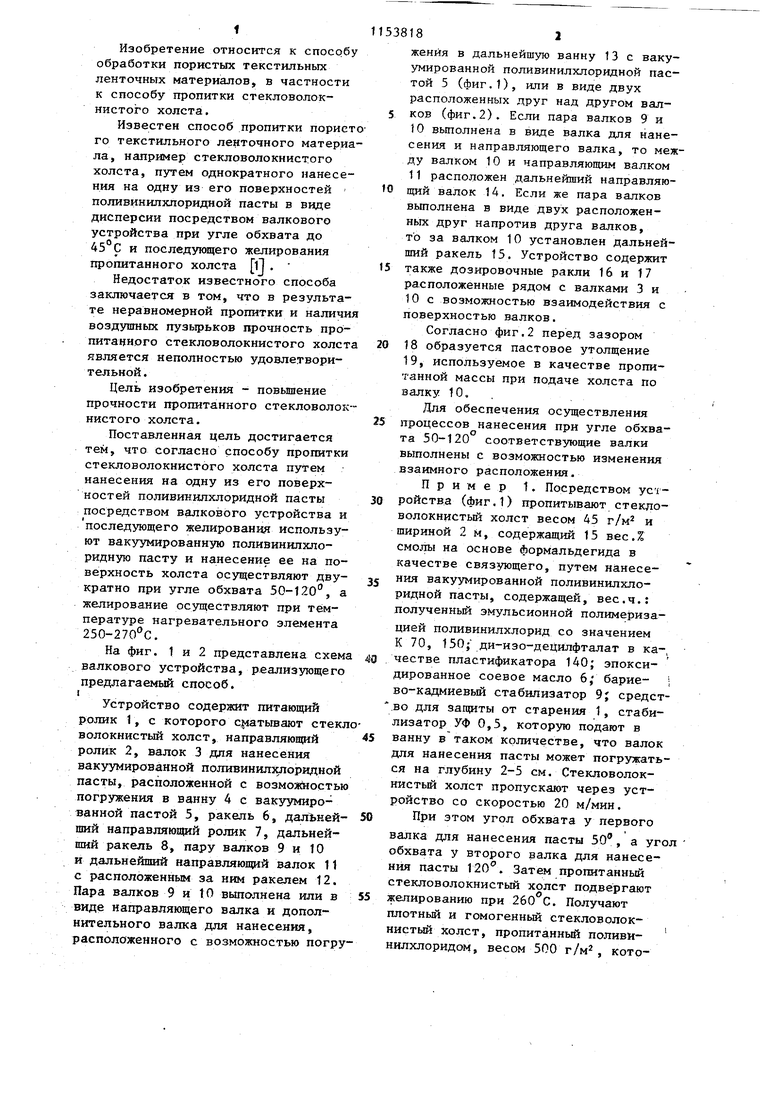

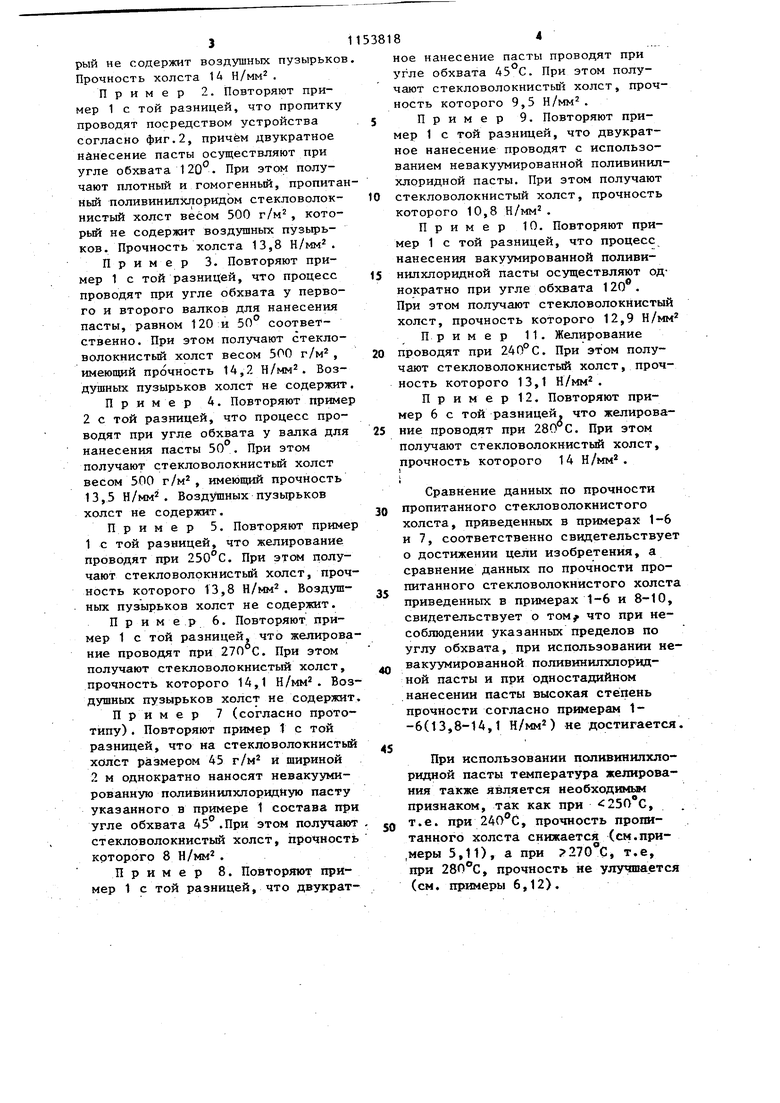

Изобретение относится к способу обработки пористых текстильных ленточных материалов, в частности к способу пропитки стекловолокнистого холста. Известен способ пропитки порист го текстильного ленточного материа ла, например стекловолокнистого холста, путем однократного нанесения на одну из его поверхностей поливинилхпоридной пасты в виде дисперсии посредством валкового устройства при угле обхвата до 45° С и последукмцего желирования пропитанного холста Л . Недостаток известного способа заключается в том, что в результате неравномерной пропитки и наличи воздушных пузырьков прочность пропитанного стекловолокнистого холст является неполностью удовлетворительной . Цель изобретения - повышение прочности пропитанного стекловолок нистого холста. Поставленная цель достигается тем, что согласно способу пропитки стекловолокнистого холста путем нанесения на одну из его поверхностей поливинилхлоридной пасты посредством валкового устройства и последующего желирования используют вакуумированную поливинилхлоридную пасту и нанесение ее на поверхность холста осуществляют двукратно при угле обхвата 50-120, а желирование осуществляют при температуре нагревательного элемента 250-270°С. На фиг. 1 и 2 представлена схем валкового устройства, реализующего предлагаемый способ. I Устройство содержит питающий ролик 1, с которого с| атьшают стек волокнистый холст, направляющий ролик 2, валок 3 дпя нанесения вакуумированной поливинилхпоридной пасты, расположенной с возможностью погружения в ванну 4 с вакуумированной пастой 5, ракель 6, дальней ший направляющий ролик 7, дальнейший ракель 8, пару валков 9 и 10 и дальнейший направляющий валок 11 с расположенным за ним ракелем 12. Пара валков 9 и tO выполнена или в виде направлякщего валка и дополнительного валка для нанесения, расположенного с возможностью погр 182 женйя в дальнейшую ванну 13 с вакуумированной поливинилхлоридной пастой 5 (фиг.1), или в виде двух расположенных друг над другом валков (фиг.2). Если пара валков 9 и 10 выполнена в виде валка для нанеду валком 10 и направляющим валком 11 расположен дальнейший направляющий валок 14. Если же пара валков выполнена в виде двух расположенных друг напротив друга валков, то за валком 10 установлен дальнейший ракель 15. Устройство содержит также дозировочные ракли 16 и 17 расположенные рядом с валками 3 и 10 с возможностью взаимодействия с поверхностью валков. Согласно фиг.2 перёд зазором 18 образуется пастовое утолщение 19, используемое в качестве пропитанной массы при подаче холста по валку 10. , Для обеспечения осуществления при угле обхвапроцессов нанесения та 50-120 соответствующие выполнены с возможностью изменения взаимного расположения. Пример 1. Посредством yciройства (фиг.1) пропитывают стекловолокнистый холст весом 45 г/м и шириной 2 м, содержащий 15 вес.% смолы на основе формальдегида в качестве связующего, путем нанесения вакуумированной поливинилхпоридной пасты, содержащей, вес.ч.: лолученньй эмульсионной полимеризацией поливинилхлорид со значением К 70, 150; ди-изо-децилфталат в ка-, честве пластификатора 140; эпоксидированное соевое масло 6; барие- во-кадмиевый стабилизатор 9j средст.во для защиты от старения 1, стабилизатор УФ 0,5, которую подают в ванну в таком количестве, что валок для нанесения пасты может погружаться на глубину 2-5 см. Стекловолокнистый холст пропускают через устройство со скоростью 20 м/мин. При этом угол обхвата у первого валка для нанесения пасты 50, а угол обхвата у второго валка для нанесения пасты 120. Затем пропитанньш стекловолокнистый холст подвергают желированию при 260 С. Получают плотный и гомогенный стекловолокнистый холст, пропитанный поливиннлхлоридом, весом 500 г/м, который не содержит воздушных пузырьков Прочность холста 14 Н/мм .

Пример 2. Повторяют пример 1 с той разницей, что пропитку проводят посредством устройства согласно фиг.2, причём двукратное нанесение пасты осуществляют при угле обхвата 120°. При этом получают плотный и гомогенный, пропитанный поливинилхлоридом стекловолокнистый холст весом 500 г/м, который не содержит воздушных пузырьков. Прочность холста 13,8 Н/мм .

Пример 3. Повторяют пример 1 с той разницей, что процесс проводят при угле обхвата у первого и второго валков для нанесения пасты, равном 120 и 50 соответственно. При этом получают стекловолокнистый холст весом 500 г/м, имеющий прочность 14,2 Н/мм. Воздушных пузырьков холст не содержит.

Пример 4. Повторяют пример 2 с той разницей, что процесс проводят при угле обхвата у валка для нанесения пасты 50. При этом получают стекловолокнистый холст весом 500 г/м, имеющий прочность 13,5 Н/мм . ВоздутЕНых пузырьков холст не содержит,

Пример 5. Повторяют пример

1с той разницей, что желирование проводят при 25Q°C. При этсм получают стекловолокнистый холст, прочность которого 13,8 Н/мм. Воздушных пузырьков холст не содерямт.

Пример 6. Повторяют пример 1 с той разницей, что желирование проводят при 270 С. При этом получают стекловолокнистый холст, прочность которого 14,1 Н/мм. Воздушных пузырьков холст не содержит

Пример 7 (согласно прототипу) . Повторяют пример 1 с той разницей, что на стекловолокнистый холст размером 45 г/м и шириной

2м однократно наносят невакуумированную поливинилхлоридную пасту указанного в примере 1 состава при угле обхвата 45°.При этом получают стекловолокнистый холст, прочность которого 8 Н/мм.

Пример 8. Повторяют пример 1 с той разницей, что двукратное нанесение пасты проводят при угле обхвата 45°С. При этом получают стекловолокнистьй холст, прочность которого 9,5 Н/мм.

Пример 9. Повторяют пример 1 с той разницей, что двукратное нанесение проводят с использованием невакуумированной поливинилхлоридной пасты. При этом получают

стекловолокнистый холст, прочность которого 10,8 Н/мм.

Пример 10. Повторяют пример 1 с той разницей, что процесс нанесения вакуумированной поливинилхлоридной пасты осуществл5пот однократно при угле обхвата 120®. При этом получают стекловолокнистый холст, прочность которого 12,9 Н/мм Пример 11. Желирование

проводят при 240°С. При этом получают стекловолокнистый холст, прочность которого 13,1 Н/мм.

П р и м е р 12. Повторяют пример 6 с той разницей, что желирование проводят при 280 С. При этом получают стекловолокнистый холст, прочность которого 14 Н/мм.

Сравнение данных по прочности пропитанного стекловолокнистого холста, приведенных в примерах- 1 -6 и 7, соответственно свидетельствует о достижении цели изобретения, а сравнение данных по прочности пропитанного стекловолокнистого холста приведенных в примерах 1-6 и 8-10, свидетельствует о том что при несоблюдении указанных пределов по углу обхвата, при использовании невакуумированной поливинилхлоридной пасты и при одностадийном нанесении пасты высокая степень прочности согласно примерам 1-6(13,8-14,1 Н/мм) не достигается.

При использовании поливинилхлоридной пасты температура желирования также является необходимьм признаком, так как при 250°С, т.е. при 240®С, прочность пропитанного холста снижается (см.при,меры 5,11), а при , т.е, при 280 С, прочность не улучшается (см. примеры 6,12).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листового термопластичного материала | 1981 |

|

SU1075955A3 |

| Состав для пластификации пленки из поливинилбутираля | 1982 |

|

SU1090260A3 |

| Клей-расплав для склеивания термо-чуВСТВиТЕльНыХ МАТЕРиАлОВ | 1975 |

|

SU843764A3 |

| Мат для днища внутреннего помещения транспортного средства | 1980 |

|

SU1093239A3 |

| Негорячий прессматериал | 1972 |

|

SU603345A3 |

| Раствор для пропитки целлюлозного материала | 1975 |

|

SU961563A3 |

| Слоистая лента и способ ее изготовления | 1978 |

|

SU882405A3 |

| Способ выделения катализатора на основе ацетатов кобальта и марганца из остатка производства диметилтерефталата | 1985 |

|

SU1251796A3 |

| Способ получения алкоксисиланов | 1980 |

|

SU1233802A3 |

| Способ получения терефталевой кислоты | 1980 |

|

SU1041029A3 |

СПОСОБ ПРОПИТКИ СТЕКЛОВОЛОКНИСТОГО ХОЛСТА путем нанесения на одну из его поверхностей поливинилхлоридной пасты посредством валкового устройства и последующего желирования при нагревании, о тличающийся тем, что, с цел1ыо повьшения прочности холста, используют вакуунированную пасту и нанесение ее на поверхность холста осуществляют двукратно при угле обхвата 50-120 а жепирование осуществляют при температуре нагревательного элемента 250-270 С.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Schmidt Paul Beschichten mit Kunatstoffen Carl Hauser Verlag, Wlnchen, 1967, s | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1985-04-30—Публикация

1981-09-02—Подача