1

Изобретение относится к станкостроению н может быть использовано в отделочно-обточных станках преимущественно для копирной обточки поршней двигателей внутреннего сгорания.

Цель изобретения - повышение производительности при обточке наружной поверхности поршня путем прохождения прерывистой прверхности на ускоренной подаче.

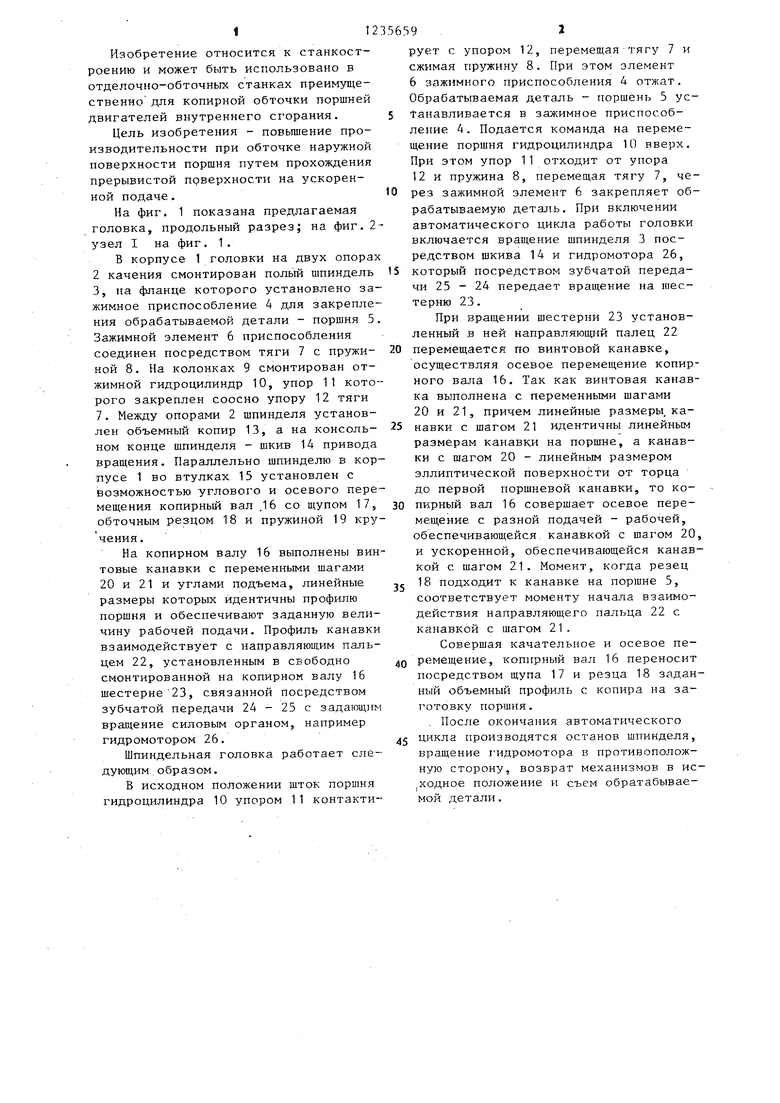

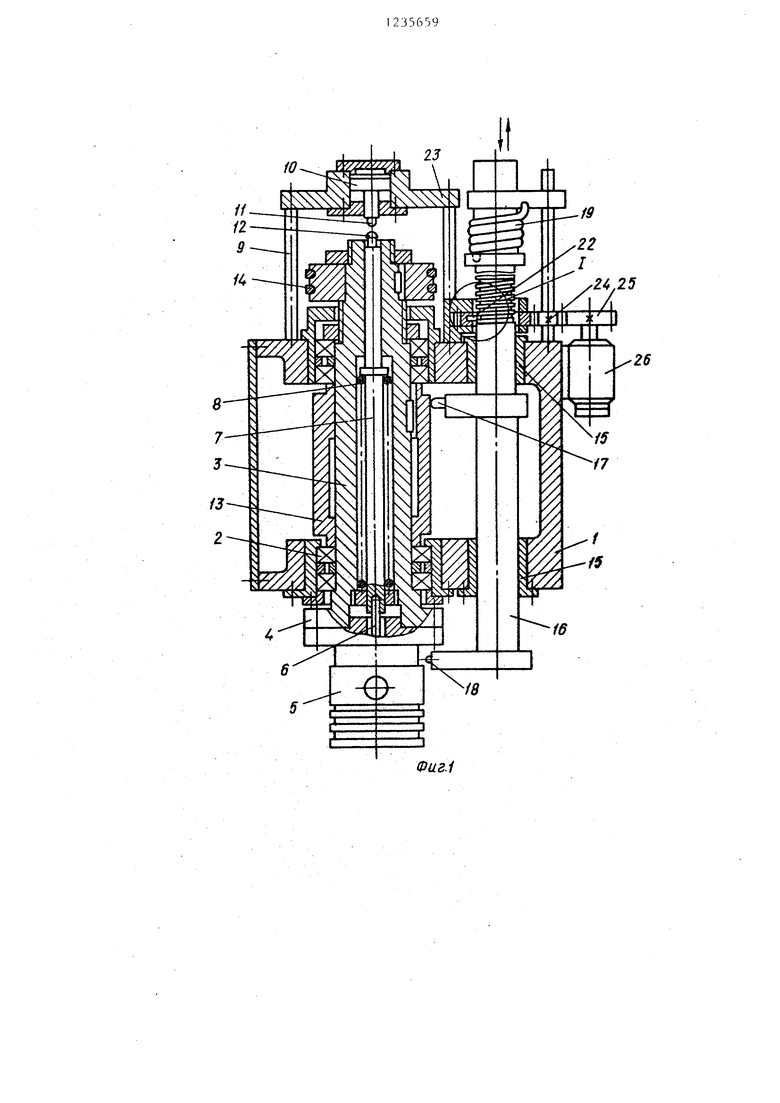

На фиг. 1 показана предлагаемая головка, продольный разрез; на фиг. 2123

узел I на фиг. 1.

В корпусе 1 головки на двух опорах 2 качения смонтирован полый шпиндель 3, па фланце которого установлено зажимное приспособление 4 для закрепления обрабатываемой детали - поршня 5. Зажимной элемент 6 приспособления соединен посредством тяги 7 с пружиной 8. На колонках 9 смонтирован отжимной гидроцилиндр 10, упор 11 которого закреплен соосно упору 12 тяги 7. Между опорами 2 шпинделя установлен объемный копир 13, а на консоль- ном конце шпинделя - шкив 14 привода вращения. Параллельно шпинделю в корпусе 1 во втулках 15 установлен с возможностью углового и осевого перемещения копирный вал .16 со щупом 17, обточным резцом 18 и пружиной 19 кру чения.

На копирном валу 16 выполнены винтовые канавки с переменными шагами 20 и 21 и углами подъема, линейные размеры которых идентичны профилю поршня и обеспечивают заданную величину рабочей подачи. Профиль канавки взаимодействует с направляющим пальцем 22, установленным в свободно смонтированной на копирном валу 16 шестерне 23, связанной посредством зубчатой передачи 24 - 25 с задающим вращение силовым органом, например гидромотором 26.

Шпиндельная головка работает следующим .образом.

В исходном положении шток порвшя гидроцилиндра 10 упором 11 контакти

20

5 ЗО

35659 ,2

рует с упором 12, перемещая тягу 7 и сжимая пружину 8. При этом элемент 6 зажимного приспособления 4 отжат. Обрабатываемая деталь - поршень 5 ус- 5 Танавливается в зажимное приспособление 4. Подается команда на перемещение поршня гидроцилиндра 10 вверх. При этом упор 11 отходит от упора 12 и пружина 8, перемещая тягу 7, че- 10 рез зажимной элемент 6 закрепляет обрабатываемую деталь. При включении автоматического цикла работы головки включается вращение шпинделя 3 посредством шкива 14 и гидромотора 26, который посредством зубчатой передачи 25 - 24 передает вращение на шестерню 23.

При вращении шестерни 23 установленный в ней направляющий палец 22 перемещается по винтовой канавке, осуществляя осевое перемещение копир- ного вала 16. Так как винтовая канавка выполнена с переменными шагами 20 и 21, причем линейные размеры, канавки с щагом 21 идентичны линейным размерам канавки на поршне, а канавки с щагом 20 - линейным размером эллиптической поверхности от торца до первой поршневой канавки, то копирный вал 16 совершает осевое перемещение с разной подачей - рабочей, обеспечивающейся канавкой с шагом 20, и ускоренной, обеспечивающейся канавкой с шагом 21. Момент, когда резец 18 подходит к канавке на поршне 5, соответствует моменту начала взаимодействия направляющего пальца 22 с канавкой с глагом 21 .

Совершая качательное и осевое пе- jjQ ремещение, копирный вал 16 переносит посредством щупа 17 и резца 18 заданный объемный профиль с копира на заготовку поршня.

. После окончания автоматического цикла производятся останов шпинделя, вращение т идромотора в противоположную сторону, возврат механизмов в ис- ,ходное положение и съем обратабывае- мой детали,.

35

45

fO

22 20 / Фи.г.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельная головка для копирной обработки деталей вращения | 1983 |

|

SU1155365A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1328074A1 |

| Станок для обработки поршней | 1986 |

|

SU1315142A1 |

| Шпиндельная головка для копирной обработки деталей | 1988 |

|

SU1516234A1 |

| Отделочно-обточной станок для обработки поршней | 1985 |

|

SU1220848A1 |

| Отделочно-обточный станок для обработки поршней | 1986 |

|

SU1351708A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1985 |

|

SU1256860A2 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1393530A1 |

| Шпиндельная головка для копирной обработки деталей вращения | 1986 |

|

SU1315146A2 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

Редактор О. Бугир

Составитель Г. Баринов

Техред О.Гортвай Корректор Г. Решетник

Заказ ЗОД5/11 , Тираж 1001 , Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент США № 3869947, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-11—Подача