Изобретение относится к подъемно-транспортным машинам, а конкретнее к гидроприводу рабочего оборудования фронтального погрузчика.

Известен гидропривод фронтального погрузчика, включающий насос, гидроцилиндры поворота стрелы, упор, закрепленный на стреле, кулачок, жестко закрепленный на портале, кинематически связанный с кулачком дросселирующий клапан, который установлен в гидромагистрали, связывающей щтоковые полости гидроцилиндров поворота стрелы и распределитель 1.

Однако гидропривод не обеспечивает ручного режима управления подъемом стрелы., а также отсутствует независимая настройка величины заданной высоты подъема стрелы и угла поворота кулачка дросселирующего клапана, что снижает эксплуатационные возможности по управлению рабочим оборудованием.

Цель изобретения - повышение эксплуатационных возможностей по управлению рабочим оборудованием.

Цель достигается тем, что в гидроприводе рабочего оборудования фронтального погрузчика, содержащем насос, гидроцилиндры поворота стрелы, упор, закрепленный на стреле, кулачок, жестко закрепленный на портале, кинематически связанный с кулачком, дросселирующий клапан, который установлен в гидромагистрали, связывающей штоковые полости гидроцилиндров поворота стрелы и распределитель, упор, закрепленный на стреле, выполнен из шарнирно соединенных между собой планки, которая закреплена на стреле, и рычага, расположенного с возможностью одностороннего поворота относительно планки и связанного с последней при помощи возвратной пружины.

При этом рычаг имеет регулировочный винт, а планка закреплена на стреле соосно оси поворота стрелы относительно портала.

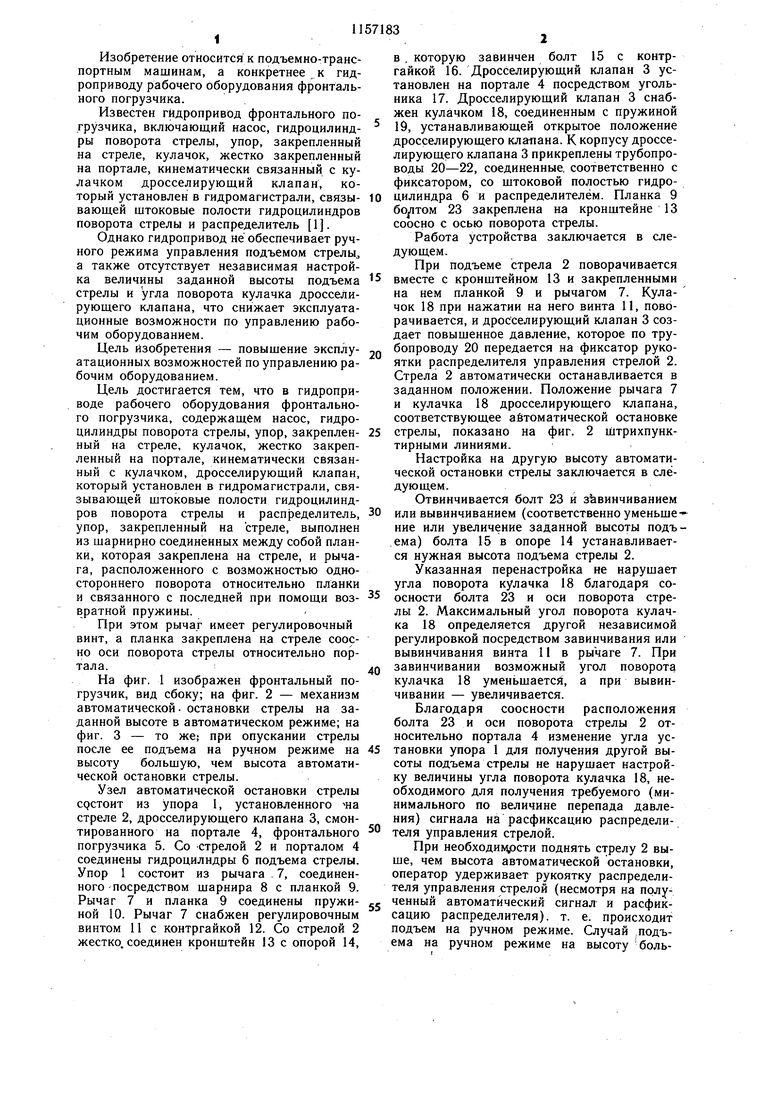

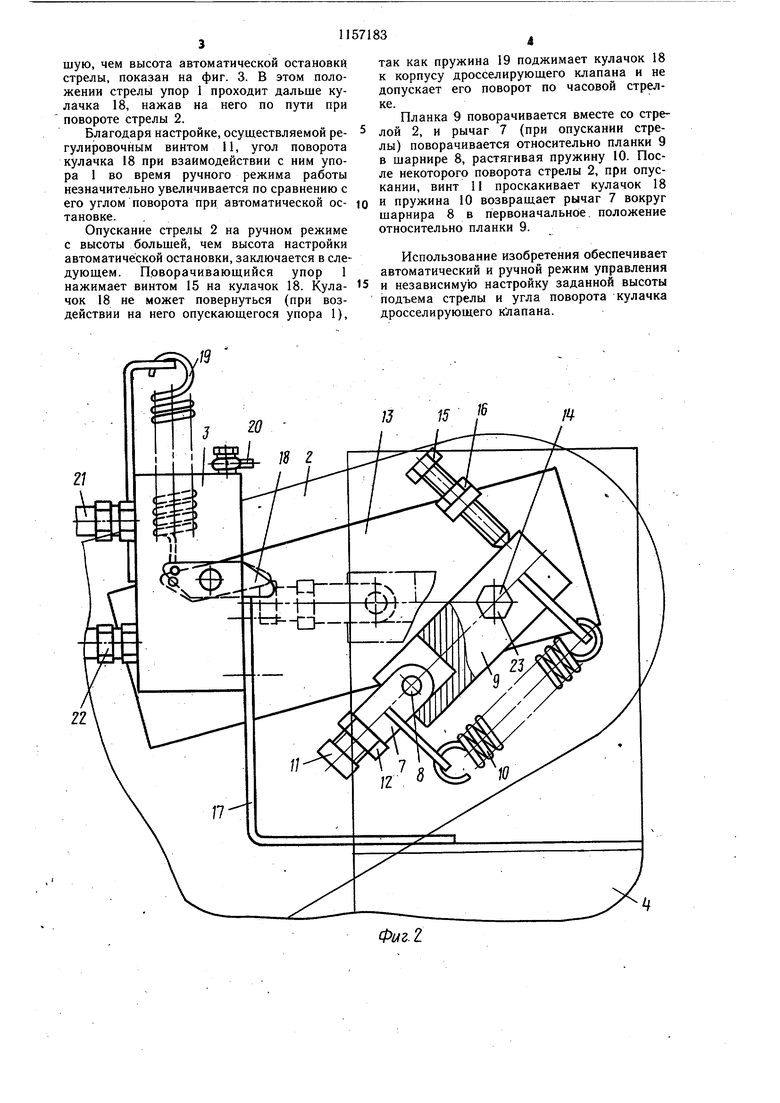

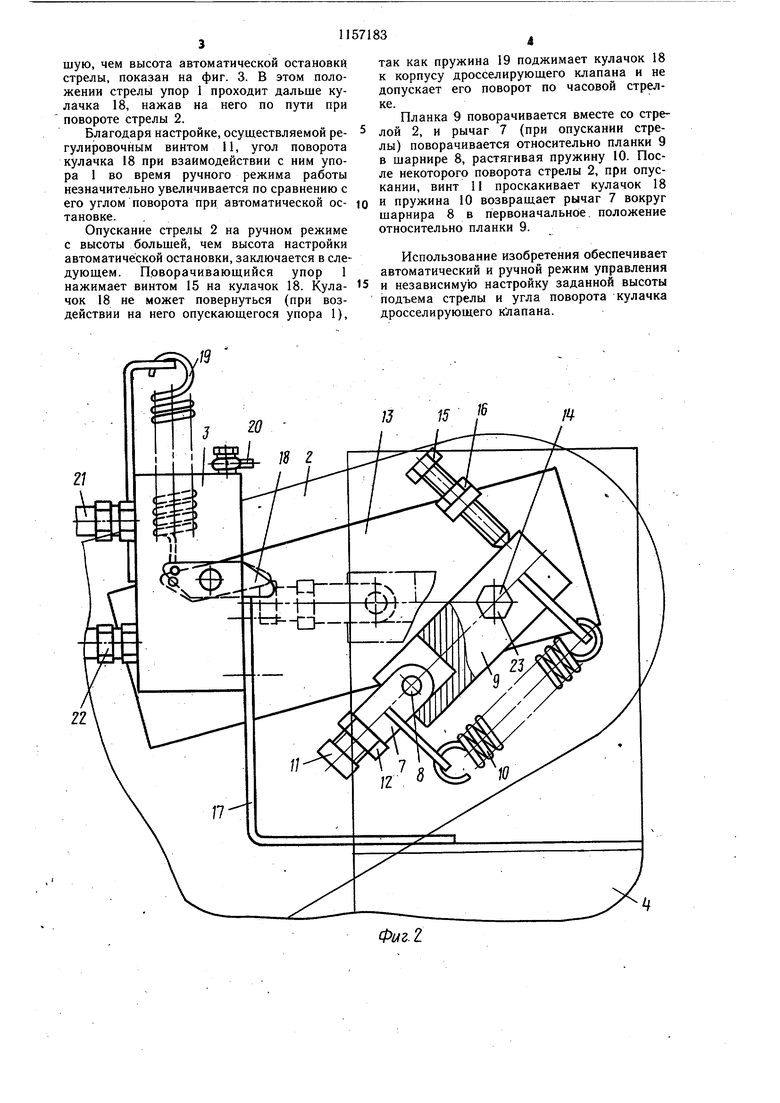

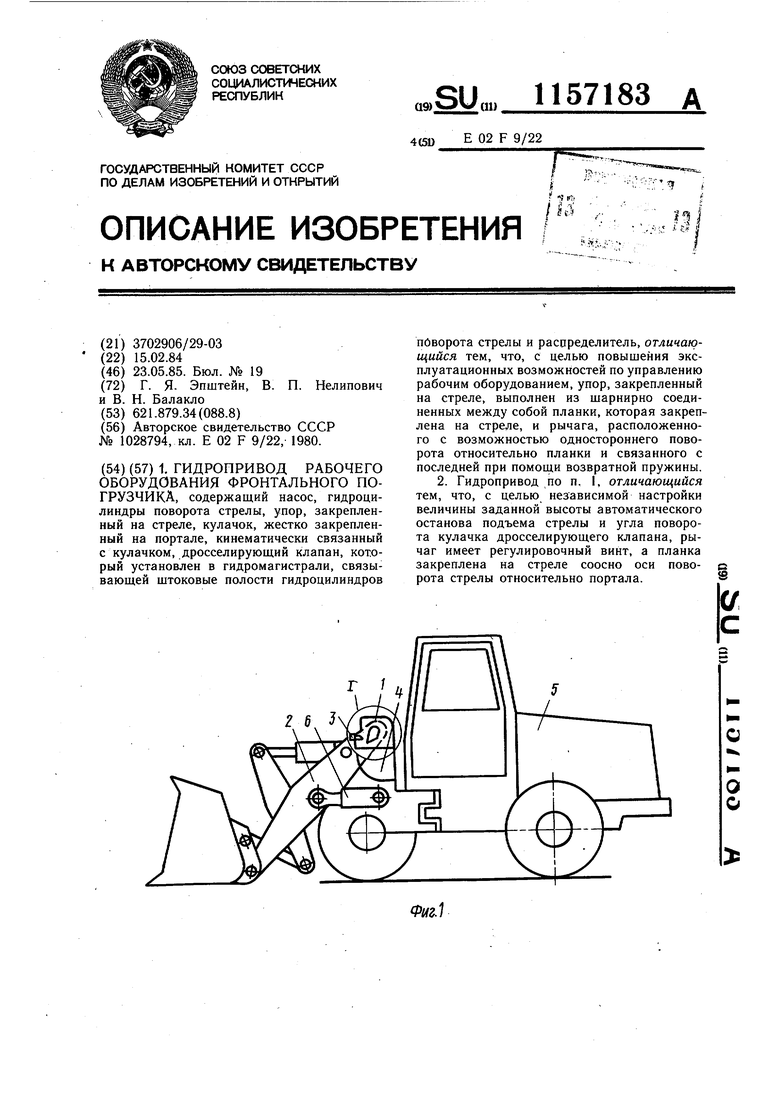

На фиг. 1 изображен фронтальный погрузчик, вид сбоку; на фиг. 2 - механизм автоматической. остановки стрелы на заданной высоте в автоматическом режиме; на фиг. 3 - то же; при опускании стрелы после ее подъема на ручном режиме на высоту большую, чем высота автоматической остановки стрелы.

Узел автоматической остановки стрелы срстоит из упора 1, установленного на стреле 2, дросселирующего клапана 3, смонтированного на портале 4, фронтального погрузчика 5. Со -стрелой 2 и порталом 4 соединены гидроцилндры 6 подъема стрелы. Упор 1 состоит из рычага . 7, соединенного -посредством щарнира 8 с планкой 9. Рычаг 7 и планка 9 соединены пружиной 10. Рычаг 7 снабжен регулировочным винтом 11 с контргайкой 12. Со стрелой 2 жестко, соединен кронштейн 13 с опорой 14,

в , которую завинчен болт 15 с контргайкой 16. Дросселирующий клапан 3 установлен на портале 4 посредством угольника 17. Дросселирующий клапан 3 снабжен кулачком 18, соединенным с пружиной 19, устанавливающей открытое положение дросселирующего клапана. К корпусу дросселирующего клапана 3 прикреплены трубопроводы 20-22, соединенные, соответственно с фиксатором, со штоковой полостью гидроцилиндра 6 и распределителем. Цланка 9 болтом 23 закреплена на кронштейне 13 соосно с осью поворота стрелы.

Работа устройства заключается в следующем.

При подъеме стрела 2 поворачивается вместе с кронштейном 13 и закрепленными на нем планкой 9 и рычагом 7. Кулачок 18 при нажатии на него винта 11, поворачивается, и дросселирующий клапан 3 создает повыщенное давление, которое по трубопроводу 20 передается на фиксатор рукоятки распределителя управления стрелой 2. Стрела 2 автоматически останавливается в заданном положении. Положение рычага 7 и кулачка 18 дросселирующего клапана, соответствующее аётоматической остановке стрелы, показано на фиг. 2 Щтрихпунктирными линиями.

Настройка на другую высоту автоматической остановки стрелы заключается в следующем.

Отвинчивается болт 23 и завинчиванием или вывинчиванием (соответственно уменьщение или увеличение заданной высоты подъ.ема) болта 15 в опоре 14 устанавливается нужная высота подъема стрелы 2.

Указанная перенастройка не нарушает угла поворота кулачка 18 благодаря соосности болта 23 и оси поворота стрелы 2. Максимальный угол поворота кулачка 18 определяется другой независимой регулировкой посредством завинчивания или вывинчивания винта 11 в рычаге 7. При завинчивании возможный угол поворота кулачка 18 уменьшаетсй, а при вывинчивании - увеличивается.

Благодаря соосности расположения болта 23 и оси поворота стрелы 2 относительно портала 4 изменение угла установки упора 1 для получения другой высоты подъема стрелы не нарушает настройку величины угла поворота кулачка 18, необходимого для получения требуемого (минимального по величине перепада давления) сигнала на расфиксацию распределителя управления стрелой.

При необходицрсти поднять стрелу 2 выше, чем высота автоматической остановки, оператор удерживает рукоятку распределителя управления стрелой (несмотря на полученный автоматический сигнал и расфиксацию распределителя), т. е. происходит подъем на ручном режиме. Случай подъема на ручном режиме на высоту больщую, чем высота автоматической остановки стрелы, показан на фиг. 3. В этом положении стрелы упор 1 проходит дальще кулачка 18, нажав на него по пути при повороте стрелы 2. Благодаря настройке, осуществляемой регулировочным винтом 11, угол поворота кулачка 18 при взаимодействии с ним упора 1 во время ручного режима работы незначительно увеличивается по сравнению с его углом поворота при автоматической остановке. . Опускание стрелы 2 на ручном режиме с высоты больщей, чем высота настройки автоматической остановки, заключается в еледующем. Поворачивающийся упор 1 нажимает винтом 15 на кулачок 18. Кулачок 18 не может повернуться (при воздействии на него опускающегося упора 1),

Фиг. 2 так как пружина 19 поджимает кулачок 18 к корпусу дросселирующего клапана и не допускает его поворот по часовой стрелке. Планка 9 поворачивается вместе со стрелой 2, и рычаг 7 (при опускании стрелы) поворачивается относительно планки 9 в шарнире 8, растягивая пружину 10. После некоторого поворота стрелы 2, при опускании, винт 11 проскакивает кулачок 18 и пружина 10 возвращает рычаг 7 вокруг шарнира 8 в первоначальное, положение относительно планки 9. Использование изобретения обеспечивает автоматический и ручной режим управления и независимую настройку заданной высоты подъема стрелы и угла поворота кулачка дросселирующего клапана.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод рабочего оборудования фронтального погрузчика | 1982 |

|

SU1028794A1 |

| Гидропривод рабочего оборудования фронтального погрузчика | 1983 |

|

SU1106879A1 |

| Гидропривод рабочего оборудования фронтального погрузчика | 1983 |

|

SU1113493A1 |

| Гидропривод фронтального погрузчика | 1983 |

|

SU1126669A1 |

| Гидропривод управления рабочим оборудованием фронтального погрузчика | 1982 |

|

SU1065556A1 |

| Гидропривод погрузчика | 1982 |

|

SU1084392A1 |

| Гидропривод погрузчика | 1979 |

|

SU960397A1 |

| ФРОНТАЛЬНЫЙ ПОГРУЗЧИК С ЭНЕРГОСБЕРЕГАЮЩИМ ГИДРОПРИВОДОМ ПОГРУЗОЧНОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2306389C2 |

| Гидропривод погрузчика | 1983 |

|

SU1154423A1 |

| Гидравлический привод управления ковшом погрузчика | 1976 |

|

SU670696A1 |

1. ГИДРОПРИВОД РАБОЧЕГО ОБОРУДОВАНИЯ ФРОНТАЛЬНОГО ПОГРУЗЧИКА, содержащий насос, гидроцилиндры поворота стрелы, упор, закрепленный на стреле, кулачок, жестко закрепленный на портале, кинематически связанный с кулачком, дросселирующий клапан, который установлен в гидромагистрали, связывающей штоковые полости гидроцилиндров поворота стрелы и распределитель, отличающийся тем, что, с целью повышения эксплуатационных возможностей по управлению рабочим оборудованием, упор, закрепленный на стреле, выполнен из шарнирно соединенных между собой планки, которая закреплена на стреле, и рычага, расположенного с возможностью одностороннего поворота относительно планки и связанного с последней при помощи возвратной пружины. 2. Гидропривод по п. I, отличающийся тем, что, с целью независимой настройки величины заданной высоты автоматического останова подъема стрелы и угла поворота кулачка дросселирующего клапана, рычаг имеет регулировочный винт, а планка закреплена на стреле соосно оси поворота стрелы относительно портала.

| Гидропривод рабочего оборудования фронтального погрузчика | 1982 |

|

SU1028794A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-05-23—Публикация

1984-02-15—Подача