Изобретение относится к технике автоматизации процесса дробления в конусных дробилках, широко применяемых в горнообогатительной промышленности.5

Известно устройство автоматического регулирования загрузки дробильных агрегатов, включающий регулятор мощности и исполнительный механизм питателя Q.О

Однако это устройство регулирования загрузки, дробильных агрегатов не обеспечивает максимальную производительность дробления агрегата при изменении физико-механических свойств, 15 поступающей руды, так как оно не учитывает изменения трудности дробления исходного материала.

Наиболее близкой к предлагаемой является система автоматического 20 регулирования загрузки дробильного агрегата, содержащая датчик мощности, соединенный с первыми входами регуля- тора мощности и вычислительного блока, к второму входу которого подклю- 25 чек датчик производительности, выход вычислительного блока соединен с вторым входом регулятора мощности, и ис полнительный механизм питателя 2 .

Известная система работает,следую-30 щим образом. Сигнал от датчика мощности поступает на вход регулятора мощности, где сравнивается с заданием, и в случае рассогласования регулятор через исполнительный механизм j изменяет производительность питателя руды таким образом, чтобы потребляе- мая мощность была равна заданной. Сигнал от датчика мощности и весоизмеритёля подается на вычислительный 40 блок где вычисляется отношение мощ- нести к производительности. Вычисленное отношение подается в блок па- мяти, где хранится таблица соответствия уставок регулятора ,в зависимое- 45 ти от отношения мощности к производительности. Сигнал на выходе блойа памяти является заданным значением регулятора мощности, причем с poctoM отиошеиия мощности fe производитель- 56 ости увеличивается заданное значеие мощности. . .

Однако известная система не обесечивает максимальную производительность дробилк1Г при изменении физико- 55 еханических свойств исходного матеиала. Это связано с тем, что в мо- ент достижений двигателем дробилки

вновь заданного значения мощности, которое однозначно определяется удельными затратами мощности струдностью дробления исходной руды),известное устройство не обеспечивает равенства между производительностью питателя и выходной производительностью дробильного агрегата. Так, например, при уменьщении трудности дробления исходного материала уменьщается сигнал датчика мощности и выходной сигнал вычислительного блока. При этом блок памяти на основании Сигнала вычислительного блока понижает задание регулятору мощности, который уменьщает производительность питателя до . тех пор, пока потребляемая мощность не станет равна заданной. Таким образом, в момент достижения двигателем дробилки вновь заданного значения мощности производит,ельность питателя (.входная производительность дробилки) ниже величины, которая соответствовала предвдущей трудности дробления исходного материала. Поэтому дробильHBrit агрегат не полностью используется по производительности, так как максимально возможная производитель ность дробилки не растет с уменьщение трудности дробления Исходного материала, а уменьшается, I

Цель изобретения - повьш1ение качества регулирования.

Цель достигается тем, что система автоматического регулирования загрузки дробильного агрегата, содержащая датчик мощности, соединенш 1й с первыми входами регулятора мощности и вычислительного блока, к второму входу которого подключен датчик производительности, выход вычислительного блока соединен с блоком памяти, первый выход которого соединен с вторым входом регулятора мощности, и исполнительный механизм питателя, снабжена регулятором Производительности и коммутатором, причем к входам регулятора производительности подключены соответственно выход датчика прбизводительности и второй выход блока памяти, выход регулятора производительности соединен с первым входом коммутатора, второй и третий входы которого соответственно подключены к третьему выходу блока памяти и к выходу регулятора мощности, а выход л оммутатора соединен с входом исполнительного механизма питателя.

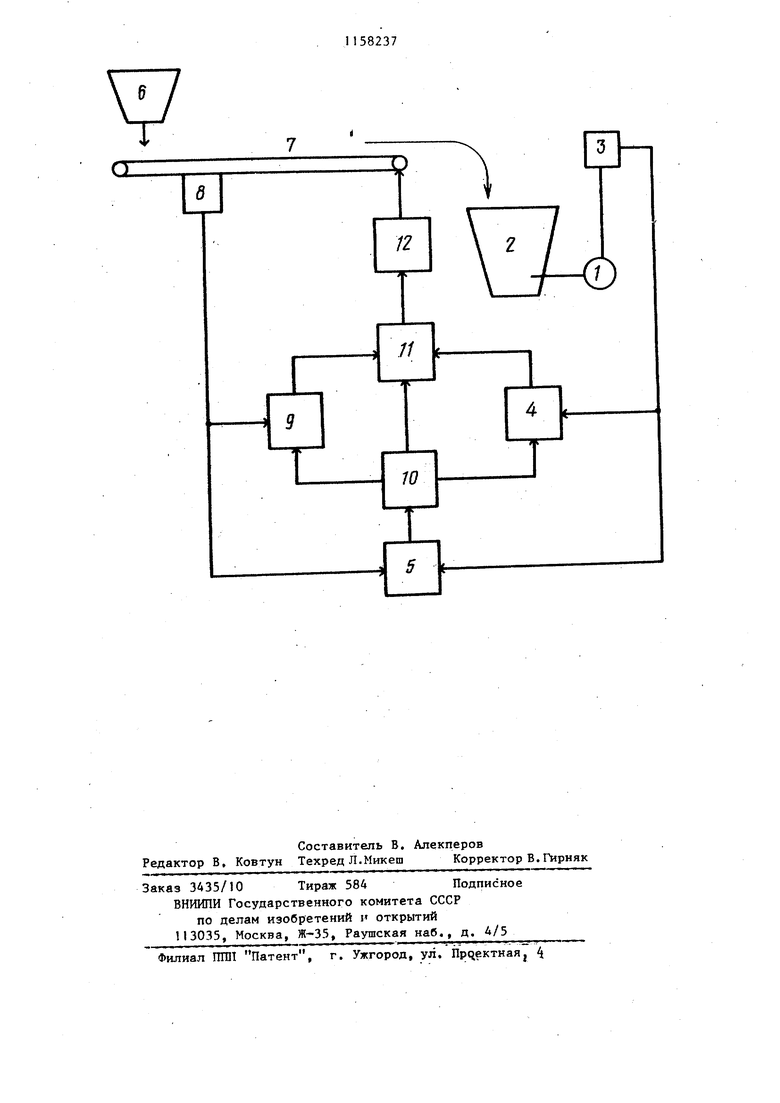

На чертеже приведена структурная схема системы.

Система содержит двигатель 1 дробилки 2 с датчиком 3 мощности, который соединен с регулятором 4 мотности 5 и вычислительным блоком 5, бункер 6, питатель 7 с датчиком 8 производительности, подключенным к вычислительному блоку 5 и регулятору 9 производи- тельности, блок 1 О памяти,соединенный 0 с регулятором 4, блоком 5, регулятором 9 и коммутатором I1, который подключен к -регулятору 4, регулятору 9 и исполнительному механизму 12,

Система работает следующим образом. 15

Сигналы датчика 3 мощности и датчика 8 производительности пода1Ьтся в вы- Iчислительный блок 5, где определяется отношение мощности дробилки к производительности питателя (удельные затраты 20 мощности на дробление), На основании вычисленного блоком 5 отношения блок 10 памяти выдает задания по мощности регул ятору 4 и задание по производительноети регулятору 9 .Причем,заданное зна-, 25 Чение мощности соответствует такому запасу материала в камере дробления, который обеспечивает максимальную производительность дробилки при данных физико-механических свойствах исходного материала. Величина задания регулятору 9 производительности соответствует максимальной производительности дробильного агрегата при данной трудно ти дробления поступающей руды. Одновремеиио блок 10 памяти через коммутатор 11 подключает регулятор 4 мощности к исполнительному механизму 12, регулятор 4 через механизм 12 изменяет производительность питателя(подачу руды в дробилки), до тех пор, пока мощность, измеренная датчиком 3, станет равна заданию.

т,е, величина запаса материала в камере дробления станет равна такому значешто, которое обеспечивает максимапът ую производительность дробилки.

При достижении потребляемой мощностью заданного блоком 10 значения коммутатор I1 отключает регулятор 4 от исполнительного механизма 12 и подключает к механизму 12 регулятор 9 производительности, который поддерживает производительность питателя 7 на за цанном значении до тех пор, пока не произойдет изменение физикомеханических свойств исходной руды. Таким образом, система обеспечивает равенство между производительностью питателя Свходной производительности дробилки) и максимальной произво- дйтельностью дробильного агрегата при изменении физико-механических свойств исходной руды, т.е. соблюдается основной математический закон дробления: входная производительность дробилки равна выходной.

При изменении прочности исходного материала соответственно изменяется сигнал удельных затрат мощности на дробление на выходе вычислительного блока 5, По этому сигналу блок 10 памяти в соответствии с таблицей уставок, изменяет заданные значения мощности и производительности. После чего система, как это быпо описано выше, обеспечивает оптимальную эагруз ку и максимальную производительность дробилки при данной трудности дробления. .. Таким образом, использонание системы позволяет обеспечить Максимальную производительность дробильного агрегата при изменении физико-механических свойств продукта дробления.

CL

П

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования загрузки дробильного агрегата | 1985 |

|

SU1349790A1 |

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Система автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1121038A1 |

| Система управления дробилкой | 1987 |

|

SU1595567A1 |

| Система стабилизации грансостава материала для группы параллельно работающих дробилок | 1986 |

|

SU1416180A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| Способ автоматического управления группой параллельно работающих дробилок | 1983 |

|

SU1178488A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ДРОБИЛЬНОГО АГРЕГАТА, содержащая датчик мощности, соединенный с первыми входами регулятора МОП1НОСТИ и вычислительного блока, к второму входу которого подключен датчик производительности. выход вычислительного блока соединен с блоком памяти, первьгй выход которого соединен с вторым входом регулятора мощности, и исполнительный механизм питателя, отличающаяся тем, что, с целью повышения качества регулирования, она снабжена регулятором производи- . тельности и коммутатором, причем к входам регулятора производительности подключены соответственно выход датчика производительности и второй выход блока памяти, выход регулятора производительности соединен с пер. вым входом коммутатора, второй и третий входы которого соответственно подключены к третьему выходу блоСО ка памяти и к выходу регулятора мощ.ности, а выход коммутатора соединен с входом исполнительного механизма питателя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3078051, кл | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического регулирования загрузки дробильного агрегата | 1978 |

|

SU682268A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-05-30—Публикация

1983-07-11—Подача