(54) СПОСОБ И ПОТОЧНО-Л- 1-ХАП113ИРОВАПНАЯ .1ИП11Я ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ ИЗ ТРУБ

Изобретение относится к трубоблочному производству, а именно к линиям, обеспечивающим получение трубных плетей, для которых места соединения (стыки) используемых труб допустимы только на определенных участках готового изделия и может быть применено в различных отраслях машиностроения и в котлостроении, атомном машиностроении, химической промышленности, например, при изготовлении змеевиков или других элементов теплообменного оборудования.

Одной из пробле.м изготовления длинномерных плетей методом сварки немерных труб в плети является расположение сварочного стыка вне запретных зон, а и.менно, стыки не должны располагаться в районах тибов, местах крепления и подсоединения.

Известен способ изготовления трубных плетей, включаюш,ий комплектацию труб b плеть с последуюо ей их навивкой в спираль.

В этом способе подбор труб с учетом расположения стыков вне запрещенных зон производится путем сравнения графических моделей отдельных труб с графической модельюплети изделия к сварке труб, причем перед сравнением графических моделей трубы собирают между собой в произвольной после2

довательностп ло 11().1уче1Н1я Плети изделия, и при сравнении моделей этих двух плетей находят на собранной п.чети участок со стыка.ми, расположенными вне запрещенных зон и с длиной, равной длине плети изделия 1.

Недостатком этого способа является то, что сравнительные операции производятся человеком либо электронно-счетными машинами, что может привести в первом случае к ошибкам, а во втором случае - к большим капитальным вложениям, не онравдывающим себя при установке в линиях при изготовлении спиралей ПВД, где трубные плети имеют запретных зон намного меньше, чем трубные илети при изготовлении змеевиков.

Известна автоматическая линия для изготовления трубных плетей, содержащая бункер для загрузки исходных труб с приводом для поштучной выдачи их на установку для измерения реальной 1т.лины труб, сварочную машину, отрезной станок с упором

20 и приводом для установки этого упора на ве.тичину отрезсаемой д,1ины, накопитель готовых трубных плетей и устройство для комплектации труб в плеть, имеющем обратную связь через транспортер с бункером труб и

посредством рольганга со сварочной машиной, при этом привод устройства для комплектации в плеть связан с выходом программного устройства для расчета изготовляемой трубной плети 2.

Однако устройство для комплектации труб в плеть в известной линии эффективно использовать для изготовления трубных плетей для змеевиков, т. е. изготавливаются пле ти с большим количеством опасных зон. При изготовлении плетей для спиралей ПВД, имеюш,их в основном до 3-х опасных зон, из которых две концевые и одна в средней части, это устройство использовать нецелесообразно.

Таким образом, известное устройство для комплектации труб в плеть требует дорогостоящего программного устройства УВМ, которое сложно конструктивно связать с остальными узлами и машинами в линии, например, изготовления спиралей ПВД.

Кроме того, в линии необходим строгий контроль за очередностью подачи труб комплекта плети на обработку (отрезку, торцовку), а ввиду удлиненного пути комплекта от измерительного рольганга к стыкосварочной машине, трубы при перемещении по накт лонным накопителям имеют возможность перепутывания очередности труб комплекта, что может привести к расположению стыка в запретной зоне.

, Наиболее близки-м к предлагаемому техническому решению является поточно-механизированная линия для изготовления спиралей из труб, содержащая установленные по ходу технологического процесса и соединенные транспортирующими средствами бункер для исходных труб, устройство для отрезки и торцовки концов труб, сварочное устройство, устройство для навивки спиралей для подгибки и отрезки их.

С целью обеспечения правильного расположения стыков на свариваемой трубной плети, поступающие на линию исходные трубы проходят сортировку по длине вне линии и затем в определенной последовательности поступают в загрузочный бункер.

Сварка труб в плеть производится последовательным наращиванием, при этом .плеть поступает на средний - раздающий рольганг, откуда они поступают на рольганги с механизмом пощтучной выдачи на станки для навивки соответственно левых и правых спиралей 3.

Недостатком известной линии изготовления спиралей ПВД является то, что оператор стыкосварной машины визуально (грубо) определяет- попадание стыка вне запретных зон, что ненадежно при изготовлении таких изделий, как мембранные поверхности котлов, так и спиралей подогревателей высокого давления типа ПВ.

Использование же в таких линиях известных устройств для комплектации труб у.сложняет конструкцию всей линии.

Цель изобретения - разработка способа и линии для изготовления спиралей из труб, позволяющих повысить производительность процесса и упростить конструкцию линии.

Поставленная цель достигается тем, что способ для изготовления спиралей из труб, включающий комплектацию труб в плеть с последующей их навивкой в спираль, комплектацию труб в плеть осуществляют в произвольной последовательности -с последующей их сваркой в плеть и после фиксации стыка в случае попадания их в запрещенные зоны плеть смещают относительно этих зон и срезают на заданный размер.

В поточно-механизированной линии для изготовления спиралей из труб, содержащей установленные по ходу технологического процесса и соединенные транспортирующими средствами бункер для исходных труб, устройство для отрезки и торцовки концов труб, сварочное устройство, устройство для навивки спиралей, для подгибки и отрезки их, устройство для навивки размещено вне линии и снабжено устройством комплектации труб в плеть, включающим механизм улавливания стыка и механизм сброса плети, при чем механизм улавливания стыка выполнен в виде юпещей с губками и установлен с возможностью перемещения в места гибов, при этом клещи имеют подпружиненный контакт и регулировочный винт для разведения губок под соответствующий диаметр труб, а механизм сброса выполнен в виде двух флажков, установленных концентрично на одной оси, с воз.можностью вращения и подъема.

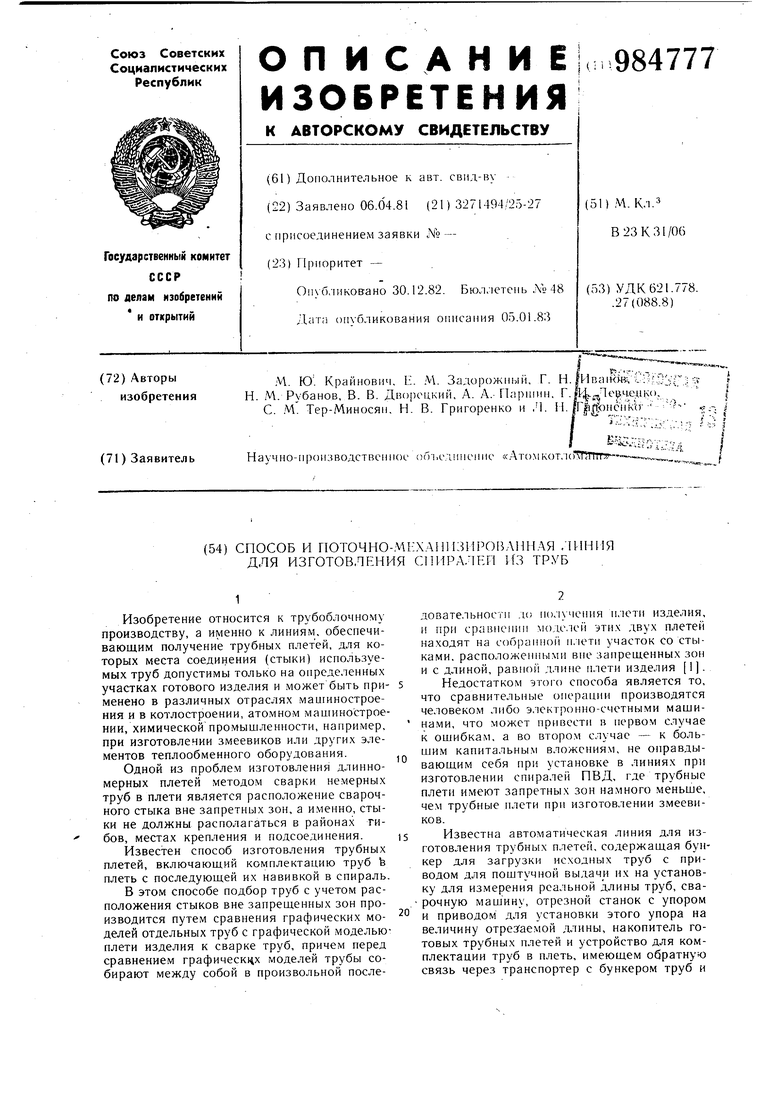

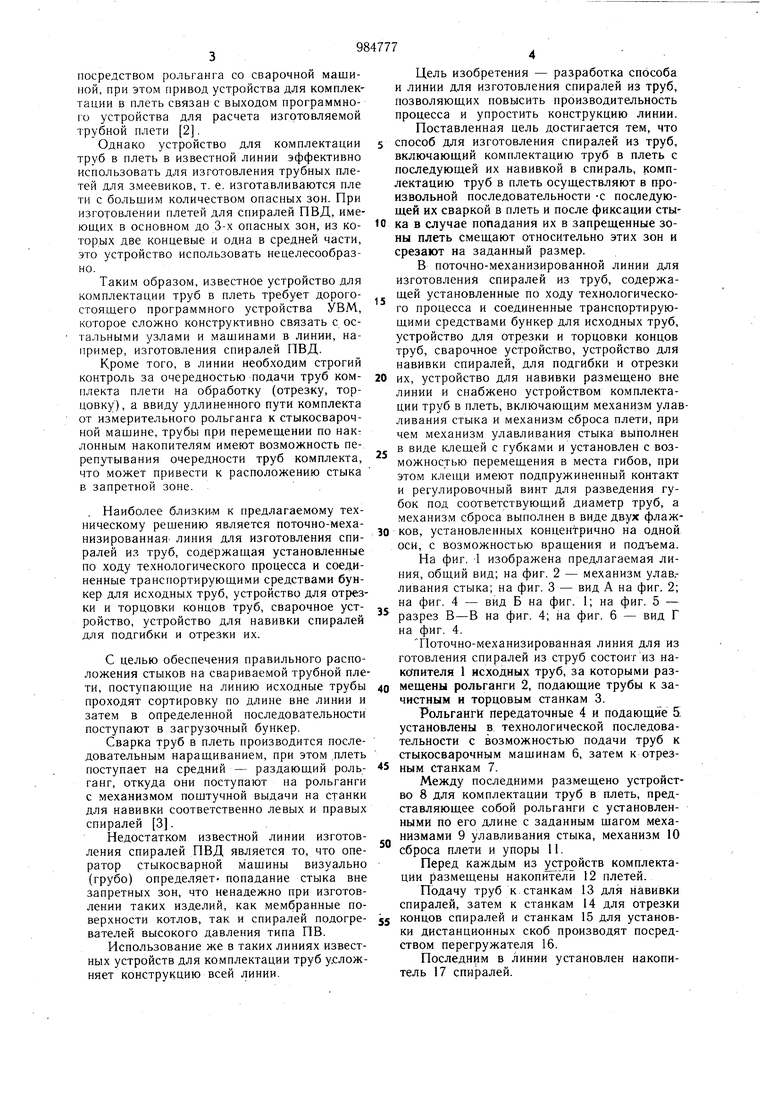

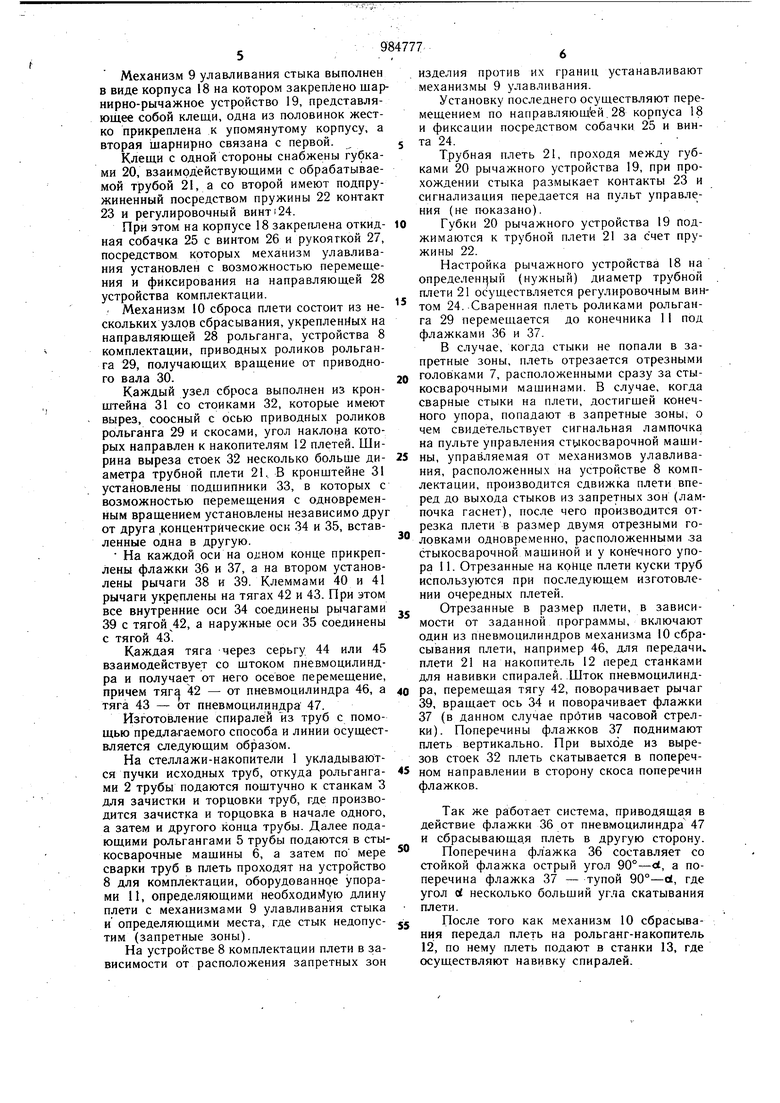

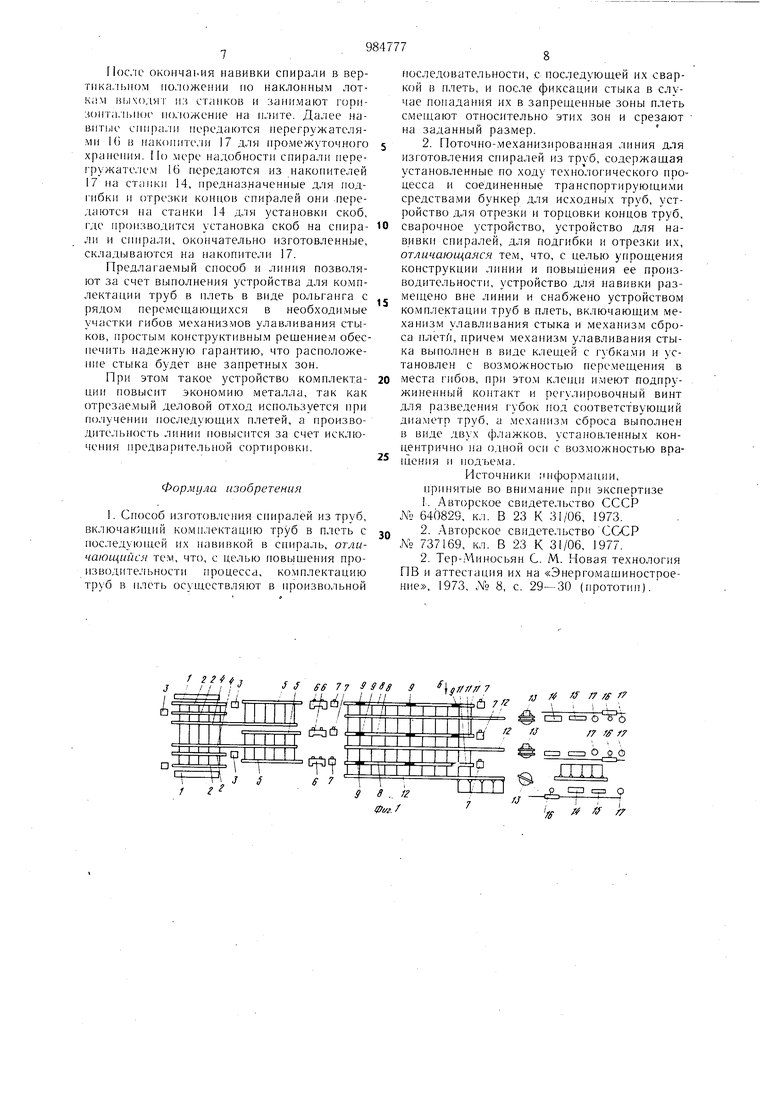

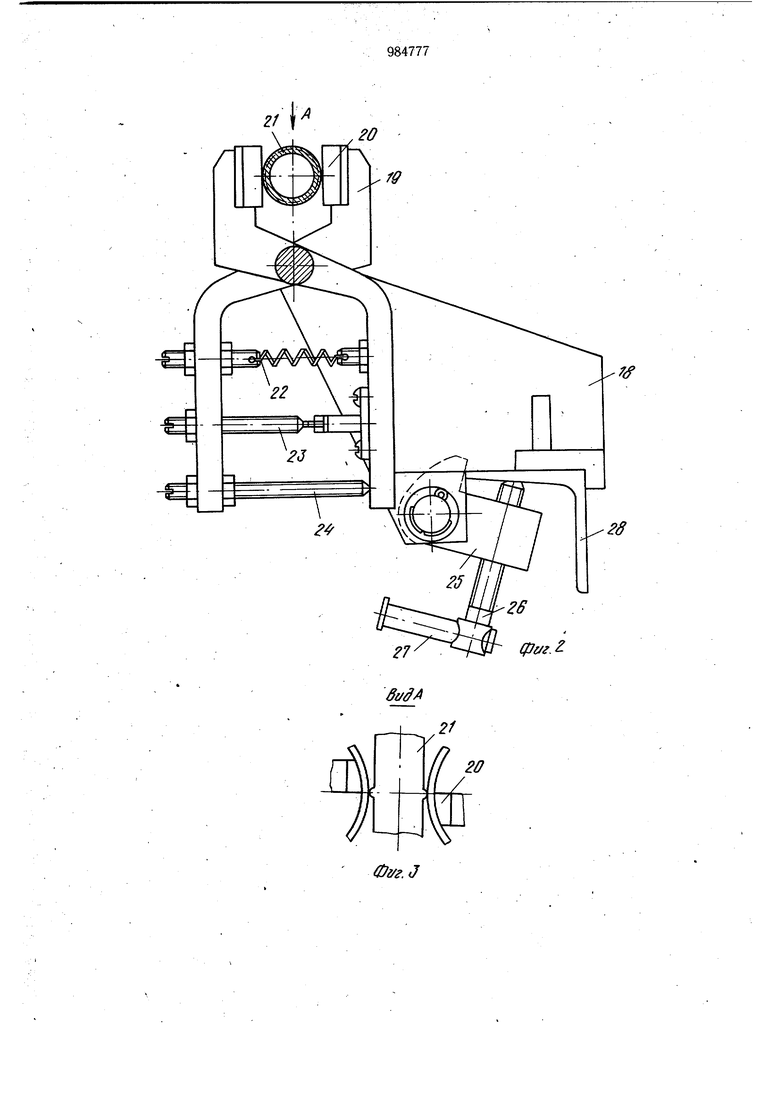

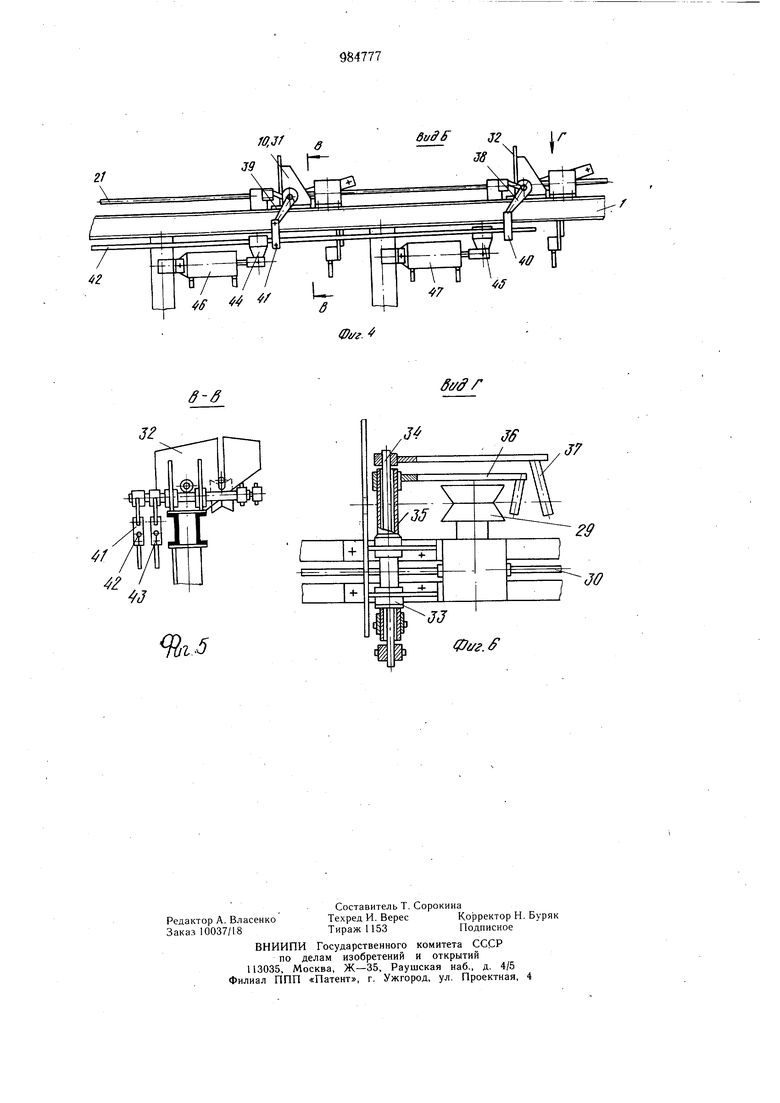

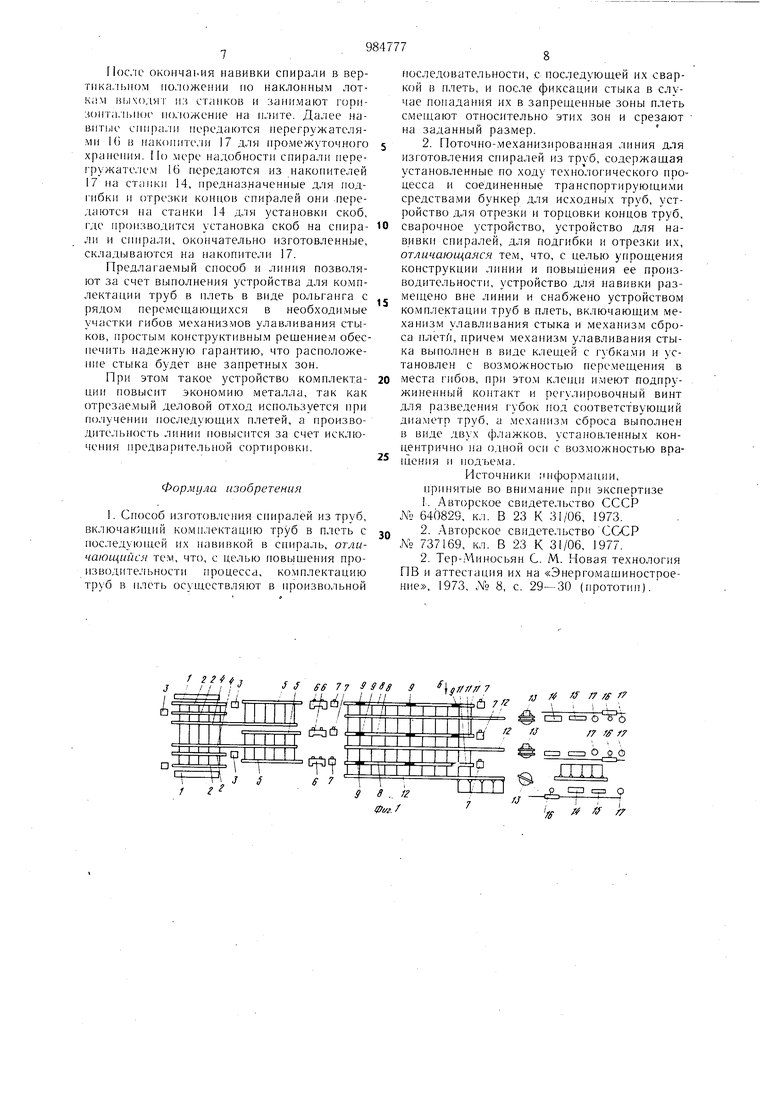

На фиг. -1 изображена предлагаемая линия, общий вид; на фиг. 2 - механизм улав.ливания стыка; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - вид Г на фиг. 4.

Поточно-механизированная линия для из готовления спиралей из струб состоит из накопителя 1 исходных труб, за которыми раз0 мещены рольганги 2, подающие трубы к зачистным и торцовым станкам 3.

Рольганги передаточные 4 и подающие 5 установлены в технологической последовательности с возможностью подачи труб к стыкосварочным машинам 6, затем к отрез5 ным Станкам 7.

Между последними размещено устройство 8 для комплектации труб в плеть, представляющее собой рольганги с установленными по его длине с заданным шагом механизмами 9 улавливания стыка, механизм 10 сброса плети и упоры 11.

Перед каждым из устройств комплектации размещены накопители 12 плетей.

Подачу труб к станкам 13 для навивки спиралей, затем к станкам 14 для отрезки концов спиралей и станкам 15 для установки дистанционных скоб производят посредством перегружателя 16.

Последним в линии установлен накопитель 17 спи15алей. Механизм 9 улавливания стыка выполнен в виде корпуса 18 на котором закреплено шар нирно-рычажное устройство 19, представляющее собой клещи, одна из половинок жестко прикреплена к упомянутому корпусу, а вторая шарнирно связана с первой. Клещи с одной стороны снабжены губками 20, взаимодействующими с обрабатываемой трубой 21, а со второй имеют подпружиненный посредством пружины 22 контакт 23 и регулировочный винт:24. При этом на корпусе 18 закреплена откидная собачка 25 с винтом 26 и рукояткой 27, посредством которых механизм улавливания установлен с возможностью перемещения и фиксирования на направляющей 28 устройства комплектации. Механизм 10 сброса плети состоит из нескольких узлов сбрасывания, укрепленных на направляющей 28 рольганга, устройства 8 комплектации, приводных роликов рольганга 29, получающих вращение от приводного вала 30. Каждый узел сброса выполнен из кронщтейна 31 со стоиками 32, которые имеют вырез, соосный с осью приводных роликов рольганга 29 и скосами, угол наклона которых направлен к накопителям 12 плетей. Ширина выреза стоек 32 несколько больще диаметра трубной плети 21.. В кронщтейне 31 установлены подщипники 33, в которых с возможностью перемещения с одновременным вращением установлены независимо друг от друга концентрические оси 34 и 35, вставленные одна в другую. На каждой оси на одном конце прикреплены флажки 3.6 и 37, а на втором установлены рычаги 38 и 39. Клеммами 40 и 41 рычаги укреплены на тягах 42 и 43. При этом все внутренние оси 34 соединены рычагами 39 с тягой 42, а наружные оси 35 соединены с тягой 43. Каждая тяга через серьгу 44 или 45 взаимодействует со щтоком пневмоцилиндра и получает от него осевое перемещение причем тяга 42 - от пневмоцилиндра 46, а тяга 43 - от пневмоцилиндра 47. Изготовление спиралей из труб с помощью предлагаемого способа и линии осуществляется следующим образом. На стеллажи-накопители 1 укладываются пучки исходных труб, откуда рольгангами 2 трубы подаются поштучно к станкам 3 для зачистки и торцовки труб, где производится зачистка и торцовка в начале одного, а затем и другого конца трубы. Далее подающими рольгангами 5 трубы подаются в стыкосварочные машины 6, а затем по мере сварки труб в плеть проходят на устройство 8 для комплектации, оборудованное упорами П, определяющими необходии1ую длину плети с механизмами 9 улавливания стыка и определяющими места, где стык недопустим (запретные зоны). На устройстве 8 комплектации плети в зависимости от расположения запретных зон изделия против их границ устанавливают механизмы 9 улавливания. Установку последнего осуществляют перемещением по направляющей. 28 корпуса 18 и фиксации посредством собачки 25 и винта 24.. Трубная плеть 21, про.ходя между губками 20 рычажного устройства 19, при прохождении стыка размыкает контакты 23 и сигнализация передается на пульт управления (не показано). Губки 20 рычажного устройства 19 поджимаются к трубной плети 21 за счет пружины 22. Настройка рычажного устройства 18 на определен |ый (нужный) диаметр трубной плети 21 осуществляется регулировочным винтом 24. Сваренная плеть роликами рольганга 29 перемещается до конечника 11 под флажками 36 и 37. В случае, когда стыки не попали в запретные зоны, плеть отрезается отрезными голов ками 7, расположенными сразу за стыкосварочными машинами. В случае, когда сварные стыки на плети, достигшей конечного упора, попадают в запретные зоны, о чем свидетельствует сигнальная лампочка на пульте управления стукосварочиой машины, управляемая от механизмов улавливания, расположенных на устройстве 8 комплектации, производится сдвижка плети вперед до выхода стыков из запретных зон (лампочка гаснет), после чего производится отрезка плети в размер двумя отрезными головками одновременно, расположенными за стыкосварочной машиной и у конечного упора 11. Отрезанные на конце плети куски труб используются при последующем изготовлении очередных плетей. Отрезанные в размер плети, в зависимости от заданной программы, включают один из пневмоцилиндров механизма 10 сбрасывания плети, например 46, для передачи плети 21 на накопитель 12 перед станками для навивки спиралей. .Шток пневмоцилиндра, перемещая тягу 42, поворачивает рычаг 39, вращает ось 34 и поворачивает флажки 37 (в данном случае против часовой стрелки). Поперечины флажков 37 поднимают плеть вертикально. При выходе из вырезов стоек 32 плеть скатывается в поперечном направлении в сторону скоса поперечин флажков. Так же работает система, приводящая в действие флажки 36 от пневмоцилиндра 47 и сбрасывающая плеть в другую сторону. Поперечина флажка 36 составляет со стойкой флажка острый угол 90°-, а поперечина флажка 37 - тупой 90°-ct, где угол и несколько больщий угла скатывания плети. После того как механизм 10 сбрасывания передал плеть на рольганг-накопитель 12, по нему плеть подают в станки 13, где осуществляют навивку спиралей. После окончаьия навивки спирали в вертикальном положении по наклонным лотKiiM выходят из станков и занимают горизонта.1Ы1о( по.южение на н.тите. Далее навитые снирали нередаются перегружателями И) в наконители 17 для иромежуточного хранения. По мере надобности спирали перегружателем 16 передаются из наконителей 17 па станки 14, нредназначенные для подгибки и отрезки кониов спиралей они передаются на станки 14 для установкн скоб, где производится установка скоб на снирали и спирали, окончательно изготовленные, складываются на накопители 17. Предлагаемый способ и линия позволяют за счет выполнения устройства для комплектации труб в плеть в внде рольганга с рядом переме1цаюпд.ихся в необходи.мые участки гибов механизмов улавливания стыков, простым конструктивным решением обеспечить иадежную гарантию, что расположеипе стыка будет вне запретных зон. При этом такое устройство комнлектации повысит экономию металла, так как отрезаемый деловой отход используется при получении последующих плетей, а производительность линии повысится за счет исключения предварительной сортировки. Формула изобретения 1. Способ изготовления сииралей из труб, включакяций комплектацию труб в плеть с пос;1едую1цей их навивкой в сиираль, отличающийся тем, что, с целью повышения производительности процесса, комплектацию труб в илеть осуществляют в произвольной последовательности, с последующей их сваркой в нлеть, и после фиксации стыка в случае попадания их в запрещенные зоны илеть смещают относительно этих зон и срезают па заданный размер. 2. Поточно-механизированная линия для изготовления сгп-1ралей из труб, содержащая установленные по ходу технологического процесса и соединенные транспортирующими средствами бункер для ИСХОДНЕ ГХ труб, устройство для отрезки н торцовки концов труб, сварочное устройство, устройство для навивкп спиралей, для подгибки и отрезки их, отличающаяся тем, что, с целью упрощения конструкции линии и повышения ее производительности, устройство для навивки размешено вне линии и снабжено устройством комплектации труб в плеть, включающим механизм улавливания стыка и механизм сброса нлетЛ, причем механизм улавливания стыка выполнен в виде клепгей с губками и установлен с возможностью перемещения в места -ибов, при этом клещи имеют подиружинеиный контакт и регулировочный винт для разведения губок под соответствующий диаметр труб, а механизм сброса выполнен в виде двух флажков, установленных концентрично на одной оси с возможностью враиаения и под-ьема. Источники ииформации, принятые во внимание при эксиертизе 1.Авторское свидетел1 ство СССР Лч 640829, кл. В 23 К 31/06, 1973. 2..Авторское свидетельство СССР Нч 737169, кл. В 23 К 31/06, 1977. 2. Тер- Ннносьян С. М. Новая технология ПВ и аттестация их на «Энергомащиностроепие, 1973, № 8, с. 29-30 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Автоматическая линия для сборки и сварки труб в плети для заготовок змеевиков с расположением сварных швов вне зон изгиба | 1982 |

|

SU1187941A1 |

| Автоматическая линия для изготовления трубных плетей | 1977 |

|

SU737169A1 |

| Способ изготовления дренажно-распределительного устройства водоподготовительного фильтра | 1989 |

|

SU1681890A1 |

| Станок для многослойной навивки спиралей | 1979 |

|

SU904837A1 |

| Линия для изготовления змеевиков | 1979 |

|

SU961816A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических изделий | 1990 |

|

SU1801717A1 |

is Se 7 SSSg S f g ffffl7 Vil-iMiiiHIta///j // 7S f Hf ff /7

S-6 eufff

J2

г.5

Авторы

Даты

1982-12-30—Публикация

1981-04-06—Подача