E:Л.л.XЛ...ч ч

З .226

.Фиг.}

Изобретение относится к машиностроению и может быть использовано в котло- строении, атомном машиностроении, судостроении, химическом и нефтяном машиностроении при обработке внутренних поверхностей обечаек, корпусных изделий от окалины, ржавчины, пригара.

Цель изобретения - расширение эксплуатационных возможностей устройства за счет уравновешивания вертикально подвижного узла и стабили;;ации усилия прижима инструмента к обрабатываемой поверхности изделия.

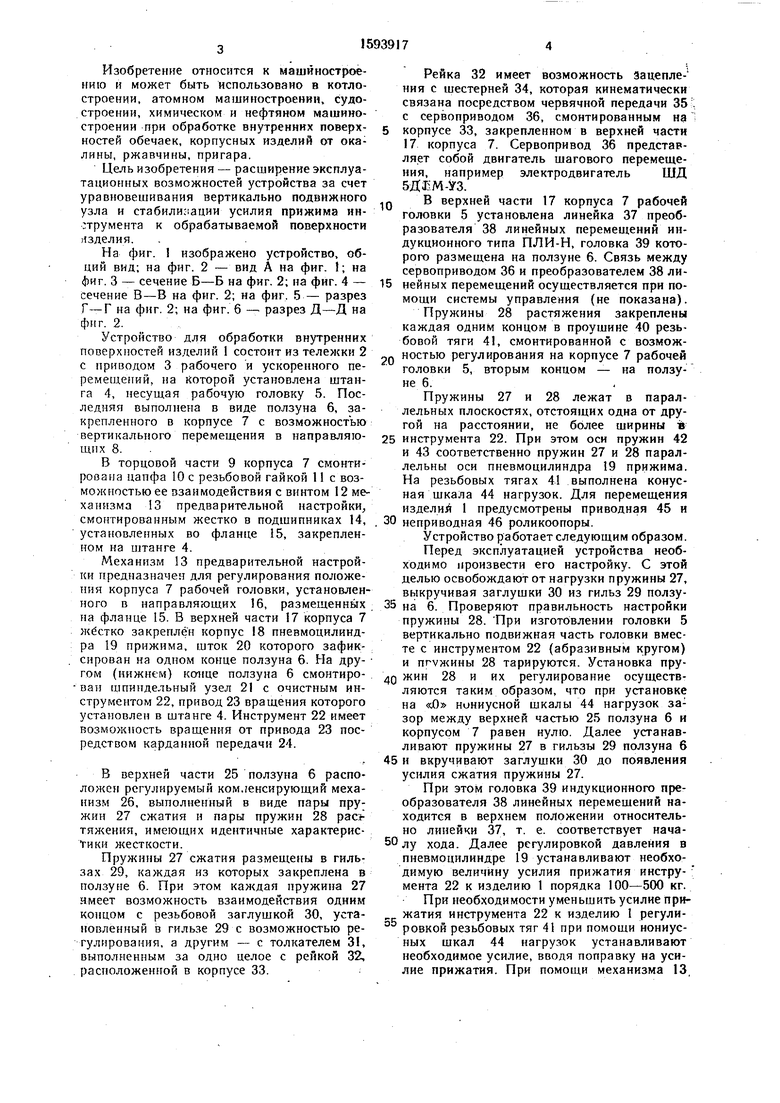

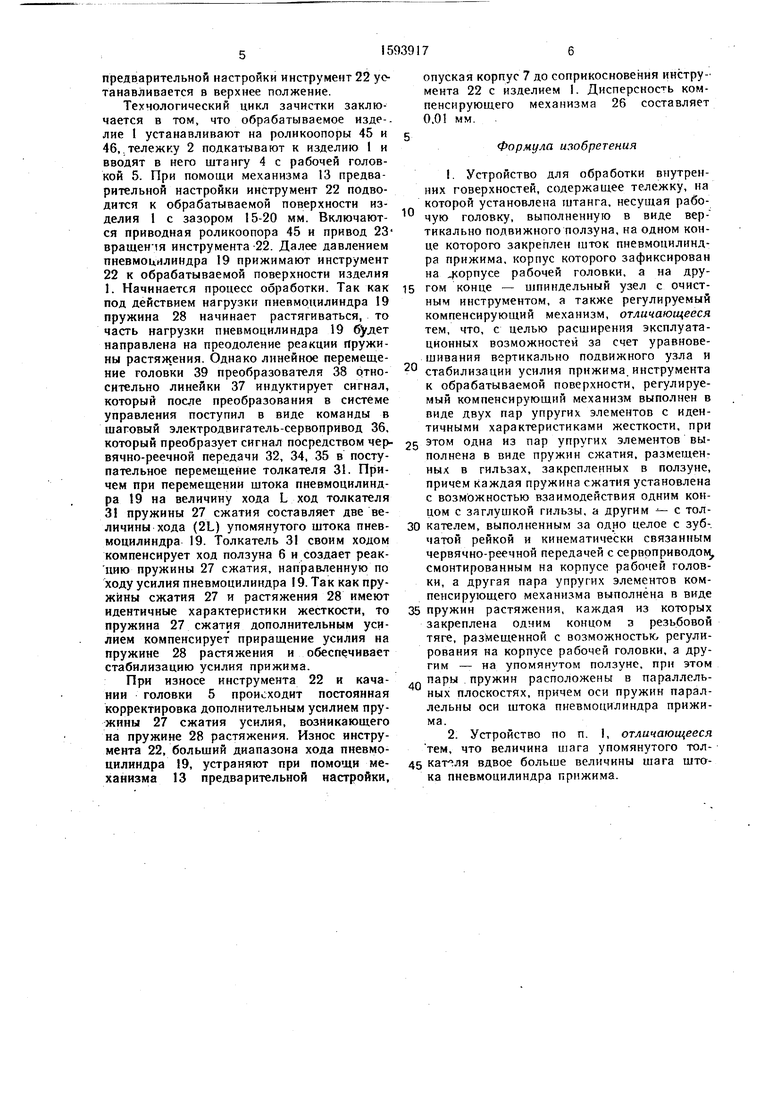

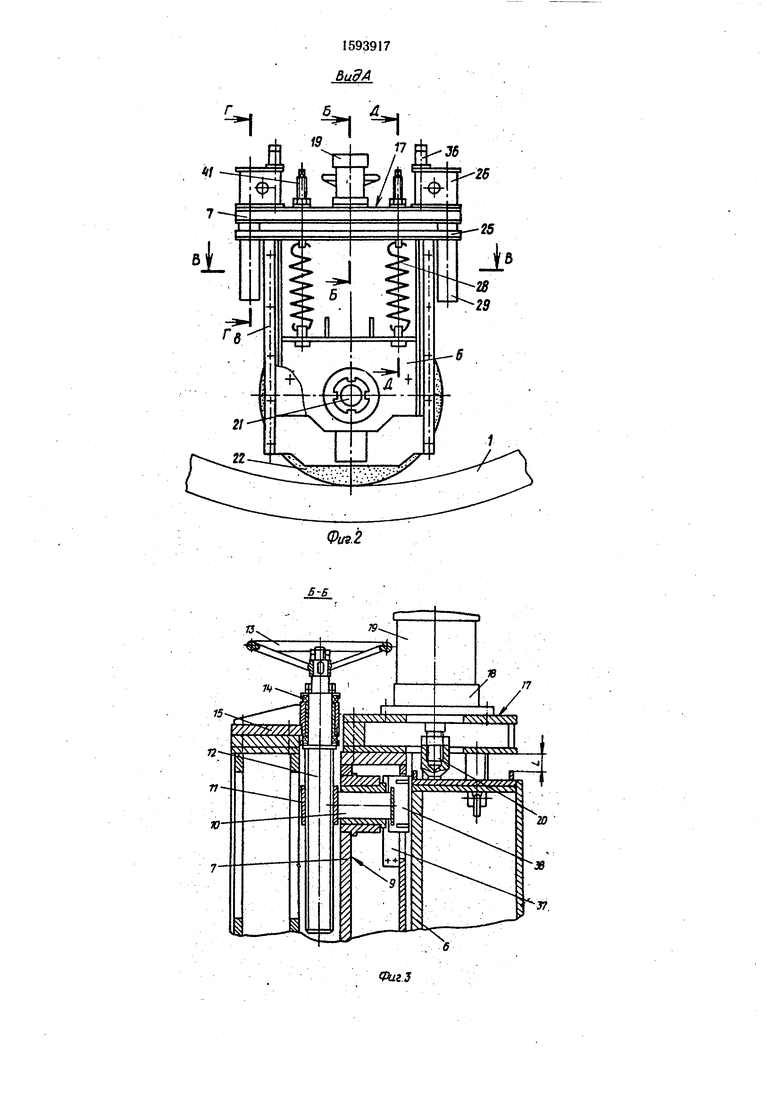

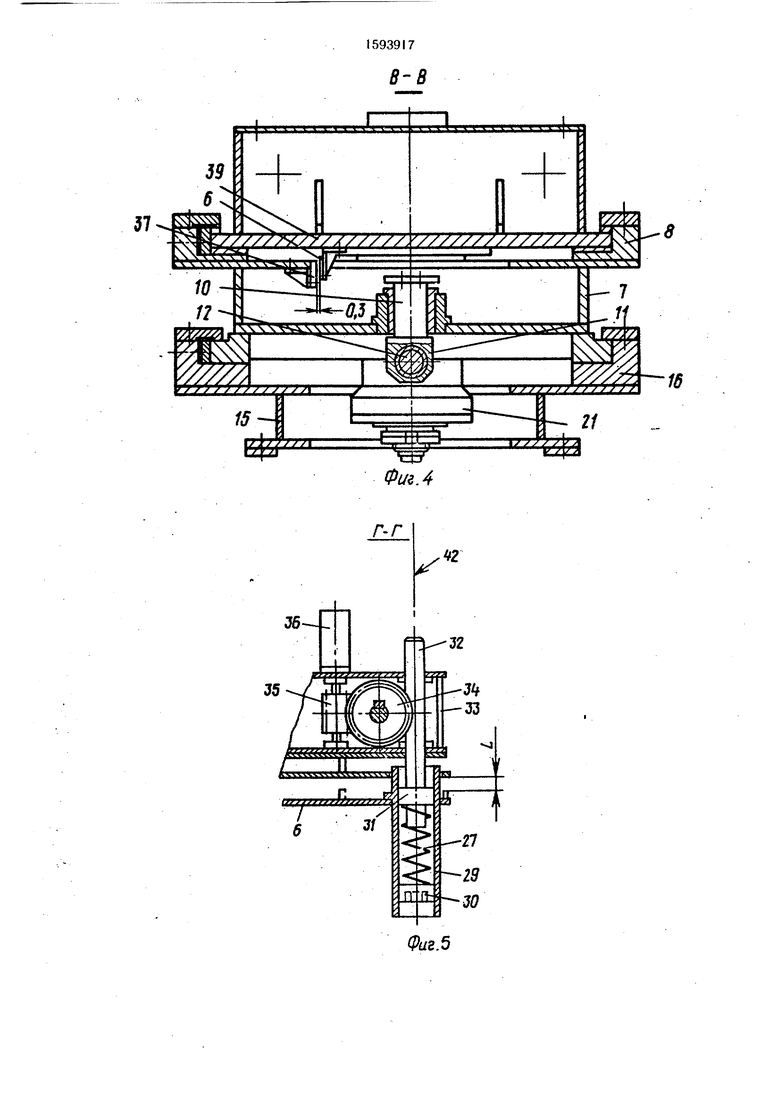

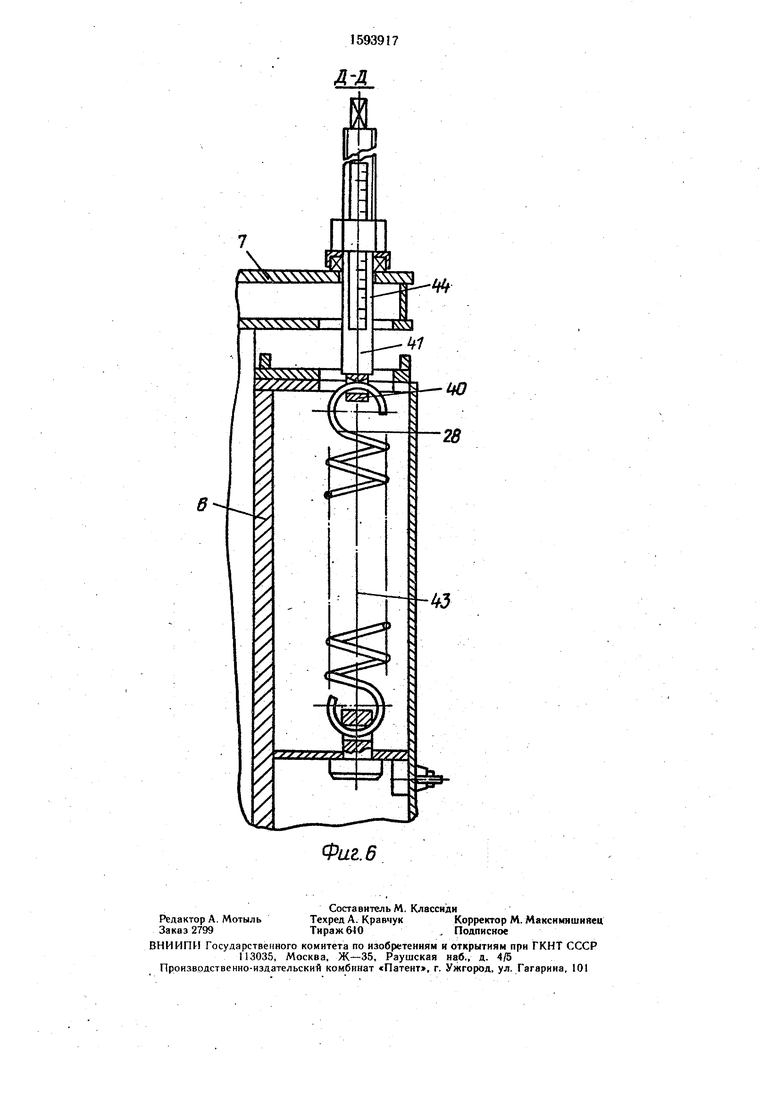

На фиг. 1 изображено устройство, об- ций вид; на фиг. 2 - вид А на фиг. I; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. б - разрез Д-Д на фиг. 2.

Устройство для обработки внутренних поверхностей изделий 1 состоит из тележки 2 с приводом 3 рабочего и ускоренного пе- ремещепий, на Которой установлена штанга 4, несущая рабочую головку 5. Последняя выполнена в виде ползуна 6, закрепленного в корпусе 7 с возможностью вертикального перемещения в направляющих 8.

В торцовой части 9 корпуса 7 смонтирована цапфа 10 с резьбовой гайкой 1 с возможностью ее озаимодействия с винтом 12 механизма 13 предварительной настройки смонтированным жестко в подшипниках 14, установленных во фланце 15, закрепленном на штанге 4.

Механизм 13 предварительной настройки предназначен для регулирования ния корпуса 7 рабочей головки, установленного в направляющих 16, размещенных на фланце 15. В верхней части 17 корпуса 7 жёстко закреплён корпус 18 пневмоцилинд- ра 19 прижима, шток 20 которого зафиксирован на одном конце ползуна 6. На другом (нижнем) кшще ползуна 6 смонтирован шпиндельный узел 21 с очистным инструментом 22, привод 23 вращения которого установлен в штанге 4. Инструмент 22 имеет возможность вращения от привода 23 посредством карданной передачи 24.

В верхней части 25 ползуна 6 расположен регулируемый комленсирующий механизм 26, выполненный в виде пары пружин 27 сжатия и пары пружин 28 рас: тяжения, имеющих идентичные характеристики жесткости.

27 сжатия размещены в гильзах 29, каждая из которых закреплена в ползуне 6. При этом каждая пружина 27 имеет возможность взаимодействия одним ко)щом с резьбовой заглушкой 30, установленный в гильзе 29 с возможностью регулирования, а другим - с толкателем 31, выполненным за одио целое с рейкой 32, расположенной в корпусе 33.

Рейка 32 имеет возможность Зацепле- ния с шестерней 34, которая кинематически связана посредством червячной передачи 35 ; с сервоприводом 36, смонтированным на 5 корпусе 33, закрепленном в верхней части 17 корпуса 7. Сервопривод 36 представляет собой двигатель шагового перемещения, например электродвигатель ШД 5Д1Ш-УЗ.

Q В верхней части 17 корпуса 7 рабочей головки 5 установлена линейка 37 преобразователя 38 линейных перемещений индукционного типа ПЛИ-Н, головка 39 которого размещена на ползуне 6. Связь между сервоприводом 36 и преобразователем 38 ли- 5 иейных перемещений осуществляется при помощи системы управления (не показана).

Пружины 28 растяжения закреплены каждая одним коицом в проушине 40 резьбовой тяги 41, смонтированной с возмож- Q ностью регулирования на корпусе 7 рабочей головки 5, вторым концом - на ползуне 6.

Пружины 27 и 28 лежат в параллельных плоскостях, отстоящих одна от другой на расстоянии, не более ширины тв 25 ииструмеита 22. При этом оси пружин 42 и 43 соответственно пружин 27 и 28 параллельны оси пневмоцилиндра 19 прижима. На резьбовых тягах 41 выполнена конусная шкала 44 нагрузок. Для перемещения изделий 1 предусмотрены приводная 45 и 30 неприводная 46 роликоопоры.

Устройство работает следующим образом.

Перед эксплуатацией устройства необходимо произвести его настройку. С этой делью освобождают от нагрузки пружины 27, вьткручивая заглушки 30 из гильз 29 ползу- 35 на 6. Проверяют правильность настройки пружины 28. При изготовлении головки 5 вертикально подвижная часть головки вместе с инструментом 22 (абразивиым кругом) и пгужины 28 тарируются. Установка пру- 40 жин 28 и их регулирование осуществляются таким образом, что при установке на «О ниниусной шкалы 44 нагрузок зазор между верхней частью 25 ползуна 6 и корпусом 7 равен нулю. Далее устанавливают пружины 27 в гильзы 29 ползуна 6 45 и вкручивают заглушки 30 до появления усилия сжатия пружины 27.

При этом головка 39 индукционного преобразователя 38 линейных перемещений находится в верхнем положении относительно линейки 37, т. е. соответствует иача- 50 лу хода. Далее регулировкой давления в пневмоцилиндре 19 устанавливают необходимую величину усилия прижатия инстру- мента 22 к изделию 1 порядка 100-500 кг.

При необходимости уменьшить усилие при- j. жатия инструмента 22 к изделию 1 регулировкой резьбовых тяг 41 при помощи нониус- ных шкал 44 нагрузок устанавливают необходимое усилие, вводя поправку на усн- лие прижатия. При помощи механизма 13,

55

предварительной настройки инструмент 22 уо танавливается в верхнее полжение.

Технологический цикл зачистки заключается в том, что обрабатываемое изде-. лие 1 устанавливают на ролнкоопоры 45 и 46,.тележку 2 подкатывают к изделию I и вводят в него штангу 4 с рабочей головкой 5. При помощи механизма 13 предварительной настройки инструмент 22 подводится к обрабатываемой поверхности изделия 1 с зазором 15-20 мм. Включаются приводная роликоопора 45 и привод 23 вращения инструмента 22. Далее давлением пневмоцилиндра 19 прижимают инструмент 22 к обрабатываемой поверхности изделия 1. Начинается процесс обработки. Так как под действием нагрузки пневмрцилиндра 19 пружина 28 начинает растягиваться, то часть нагрузки пневмоцилиидра 19 будет направлена на преодоление реакции пружины растяжения. Однако линейное перемещение головки 39 преобразователя 38 относительно линейки 37 индуктирует сигнал, который после преобразования в системе управления поступил в виде команды в шаговый электродвигатель-сервопривод 36. который преобразует сигнал посредством чер- вячно-реечной передачи 32, 34, 35 в поступательное перемещение толкателя 31. Причем при перемещении штока пневмоцилинд- ра 19 на величину хода L ход толкателя 31 пружины 27 сжатия составляет две величины хода (2L) упомянутого штока пнев- моцилиндра 19. Толкатель 3 своим ходом компенсирует ход ползуна б и создает реак- цию пружины 27 сжатия, направленную по ходу усилия пневмоцилиндра 19. Так как пружины сжатия 27 и растяжения 28 имеют идентичные характеристики жесткости, то пружина 27 сжатия дополнительным усилием компенсирует приращение усилия на пружине 28 растяжения и обеспечивает стабилизацию усилия прижима.

При износе инструмента 22 и качании головки 5 происходит постоянная корректировка дополнительным усилием пру- жпны 27 сжатия усилия, возникающего на пружине 28 растяжения. Износ инструмента 22, больший диапазона хода пневмоцилиндра 19, устраняют при помощи механизма 13 предварительной настройки,

опуская корпус 7 до соприкосновения инструмента 22 с изделием 1. Дисперсность компенсирующего механизма 26 составляет 0.01 мм.

Формула изобретения

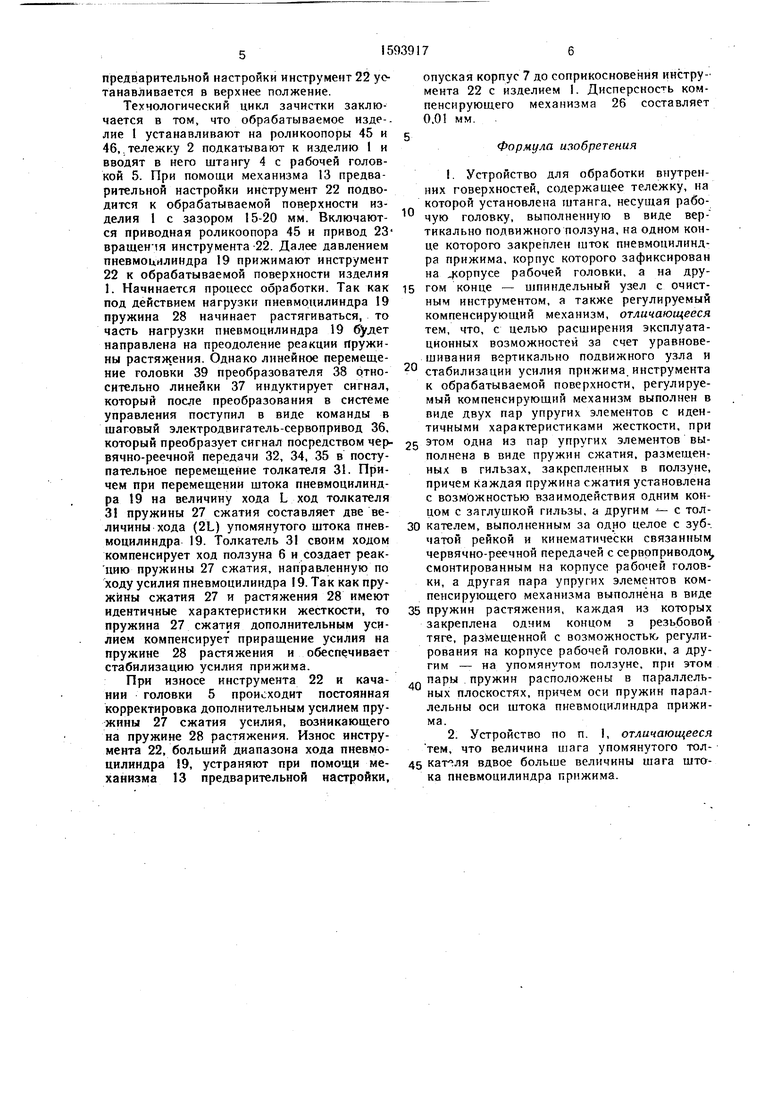

. Устройство для обработки внутренних поверхностей, содержащее тележку, на которой установлена штанга, несущая рабочую головку, выполненную в виде вер- тикально подвижного ползуна, на одном конце которого закреплен шток пневмоцилиндра прижима, корпус которого зафиксирован на j opnyce рабочей головки, а на дру- 5 гом конце - шпиндельный узел с очистным инструментом, а также регулируемый компенсирующий механизм, отличающееся тем, что, с целью расширения эксплуатационных возможностей за счет уравновешивания вертикально подвижного узла и

стабилизации усилия прижима, инструмента к обрабатываемой поверхности, регулируемый компенсирующий механизм выполнен в виде двух пар упругих элементов с идентичными характеристиками жесткости, при

5 этом одна из пар упругих элементов выполнена в виде пружин сжатия, размещенных в гильзах, закрепленных в ползуне, причем каждая пружина сжатия установлена с возможностью взаимодействия одним концом с заглушкой гильзы, а другим -- с тол0 кателем, выполненным за одно целое с зуб-. чатой рейкой и кинематически связанным червячно-реечной передачей с сервоприводом, смонтированным на корпусе рабочей головки, а другая пара упругих элементов компенсирующего механизма выполнена в виде

35 пружин растяжения, каждая из которых закреплена одним концом з резьбовой тяге, размещенной с возможностью регулирования на корпусе рабочей головки, а другим - на упомянутом ползуне, при этом пары пружин расположены в параллель- ных плоскостях, причем оси пружин параллельны оси штока пневмоцилиндра прижима.

2. Устройство по п. 1, отличающееся тем, что величина шага упомянутого тол45 каталя вдвое больше величины шага щто- ка пневмоцилиндра прижима.

26

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки внутренних поверхностей | 1983 |

|

SU1162574A1 |

| Устройство для шлифования криволинейных поверхностей | 1987 |

|

SU1450982A1 |

| Станок для двусторонней бескопирной чистовой обработки лопастей | 1983 |

|

SU1150050A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Устройство для обработки швов цилиндрических изделий | 1986 |

|

SU1437193A1 |

| Устройство для зачистки внутрен-НЕй цилиНдРичЕСКОй пОВЕРХНОСТи из-дЕлий | 1979 |

|

SU831553A1 |

| Станок для фасонной резки труб | 1988 |

|

SU1530344A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ПНЕВМАТИЧЕСКИХ УДАРНЫХ ИНСТРУМЕНТОВ | 1991 |

|

RU2051022C1 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

Изобретение относится к машиностроению и может быть использовано в котлостроении, атомном машиностроении и других областях народного хозяйства, где возникает необходимость в обработке внутренних поверхностей обечаек, корпусных изделий от окалины, ржавчины, пригара. Цель изобретения - расширение эксплуатационных возможностей за счет уравновешивания вертикально-подвижного узла и стабилизации усилия прижима инструмента к обрабатываемой поверхности. Для выполнения поставленной цели устройство, предварительно настроенное с помощью механизма предварительной настройки, подводят с помощью тележки 2 к обрабатываемому изделию 1, установленному на роликоопоры 45, и вводят в него штангу 4 с рабочей головкой 5. Включается привод роликоопоры 45 и привод вращения 23 инструмента 22. Далее давлением пневмоцилиндра рабочей головки 5 прижимают инструмент 22 к обрабатываемой поверхности изделия 1. В процессе обработки благодаря регулируемому компенсирующему механизму, связанному с ползуном 6 рабочей головки, устанавливается необходимое усилие прижима инструмента при различной кривизне обрабатываемой поверхности. 1 з.п. ф-лы, 6 ил.

13

/7

SI

36

8

r-г

42

Фаг.5

| 0 |

|

SU162574A1 | |

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-09-23—Публикация

1988-07-05—Подача