Изо0ретение относится к металлургиш, а именно к химико-термической обработке, и может быть применено в качестве насыщающей среды для диффузионного алитирования стальных и i чугунных деталей.

Цель изобретения - повышение технологичности состава путем снижения его спекаемости, з еньшении налипания снеси к насыщаемой поверхности о обрабатываемых деталей.

1{редлагаемый состав позволяет производить алитирование в обмазках в окислительной среде печи без использования специального оборудования S и оснастки для предотвращения окисления образцов и компонентов смеси.

Присутствующие в составе графит, карбид бора, хлористый аммоний способствуют образованно в порах обмаз- 20 ки повьшенного количества газовой фазы, что в значительной степени устраняет спекаемость смеси, налипакие ее на насш аемую поверхность изделий..25 Кроме трго, отсутствие в смеси окислов, восстанавливаемых с выделением тепла алюмниием,способствует устранению оплавления частиц смеси и прпваривания их к алитируе14 1м по- 30 верхностям.

Пример. Проводили диффузионное алитирование в обмазках образцов стали 45 размерами 10x10x10 мм из js предложенного состава и известного при в,течение 4ч. Обмазку готовили путем введения связующего в смесь порошковых компонентов и наносили на образцы слоем не менее 5 мм4о

После химико-термической обработки проводился металлографический анализ образцов и исследование качества поверхности. Установлено, что толщина алитед ованного слоя на образцах 45 составляет 200-300 мкм. При этом сравнительный анализ качества поверхности образцов свидетельствует, что в. случае использования предложенных

составов на насыщаемой поверхности практически отсутствуют следы налипания и приваривания частиц смеси, а при использовании известного состава общая площадь поверхности образцов, подверженной схватывание с частицами смеси, составляет 50т70%.

Для оценки степени спекаемой смесей производили алитирование внутренних поверхностей труб из стали 45 размерами fi 50x50 мм. Степень спекаемости оценивали TIO величине работы по выбивке смеси лз трубы. Для определения работы по выбивке вмеси, из внутренних полостей труб использовали лабораторный копер с конусным бойком с диаметром цилиндрической части 20 мм и углом конуса при вершине 90%. Трубы помещали в металлическую гильзу, имеющую в днище отверстие диаметром 22 мм для свободного выхода бойка после выбивки смеси.

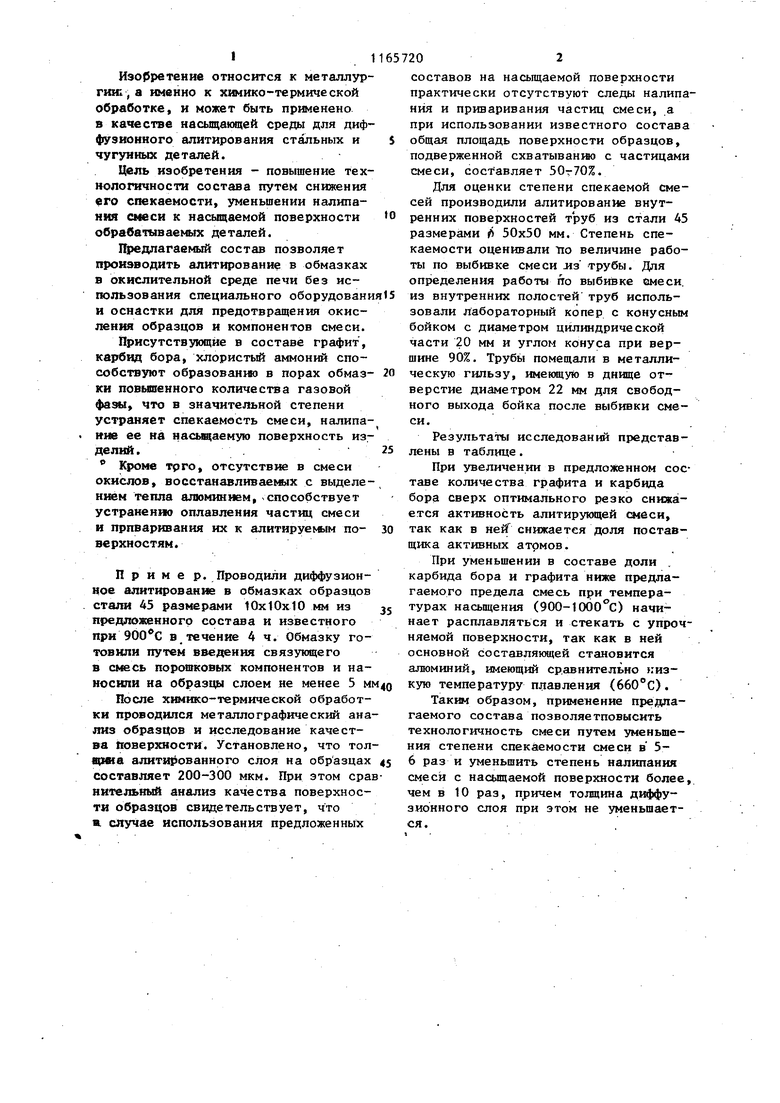

Результаты исследований представлены в таблице.

При увеличении в предложенном составе количества графита и карбида бора сверх оптимального резко снижается активность алитирующей смеси, так как в нейГ снижается доля поставщика активных атомов.

При уменьшении в составе доли , карбида бора и графита ниже предлагаемого предела смесь при температурах насьш ения (900-1оЬо°С) начинает расплавляться и стекать с упрочняемой поверхности, так как в ней основной составляющей становится алюминий, имеющий сравнительно кизкую температуру плавления ().

Таким образом, применение предпагаемо го со став а по зв оляе тповысить технологичность смеси путем уменьшения степени спекаемости смеси в 56 раз и уменьшить степень налипания смеси с насыщаемой поверхности более чем в 10 раз, причем толщина диффузионного слоя при этом не уменьшается.

Предлагаемый

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1982 |

|

SU1106848A1 |

| Порошкообразный состав для борирования стальных изделий | 1982 |

|

SU1062306A1 |

| СОСТАВ ОБМАЗКИ ДЛЯ БОРОВАНАДИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2558710C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2381299C1 |

| Состав для борирования стальных изделий | 1981 |

|

SU1027281A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для борохромирования стальных изделий | 1990 |

|

SU1749314A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

фСТАВ Щ1Я АЛИТИРОВАНИЯ СТАЛЬНЫХ И ЧУГУН1ШХ даТАШЙ, содержащий алюминий, отличаюцийс я тем, что, с целью повышения технологичности состава путем сникения его спекаемости, уменьвюния налипания смеси на насьщаемую поверхность обрабатываемых деталей, он дополнительно содержит хлористый ам- . MOHi, карбид бора и при еле-дукицем соотношении компонентов, мае.%: Хлористый аммоний3-6 Карбид бора10-20 Графит44-60 S Алкминий. Остальное

Известный

20% А1 5Z NaF «- 75%

огарок

290

190

10-70

| 0 |

|

SU392165A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-07—Публикация

1983-10-06—Подача