Изобретение относится к машиностроению и может быть использовано для загрузки деталями зубошевинговальных станков.

Целью изобретения является повышение производительности путем совмеш,ения операций перегрузки и обработки.

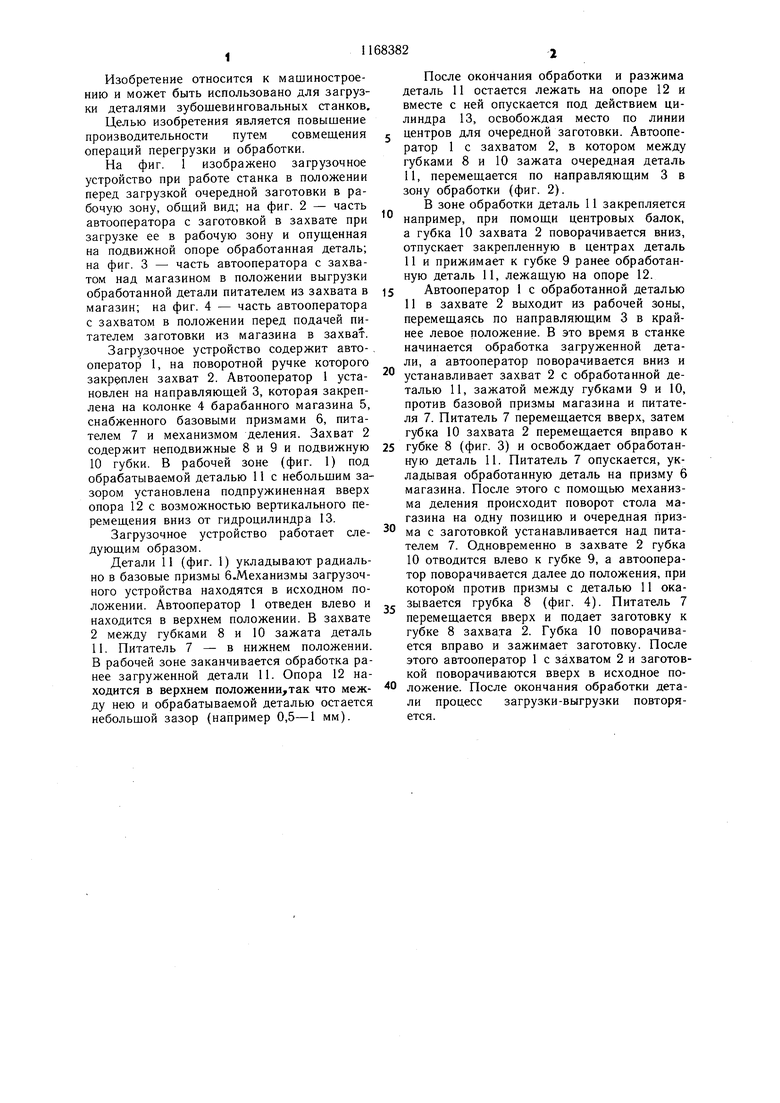

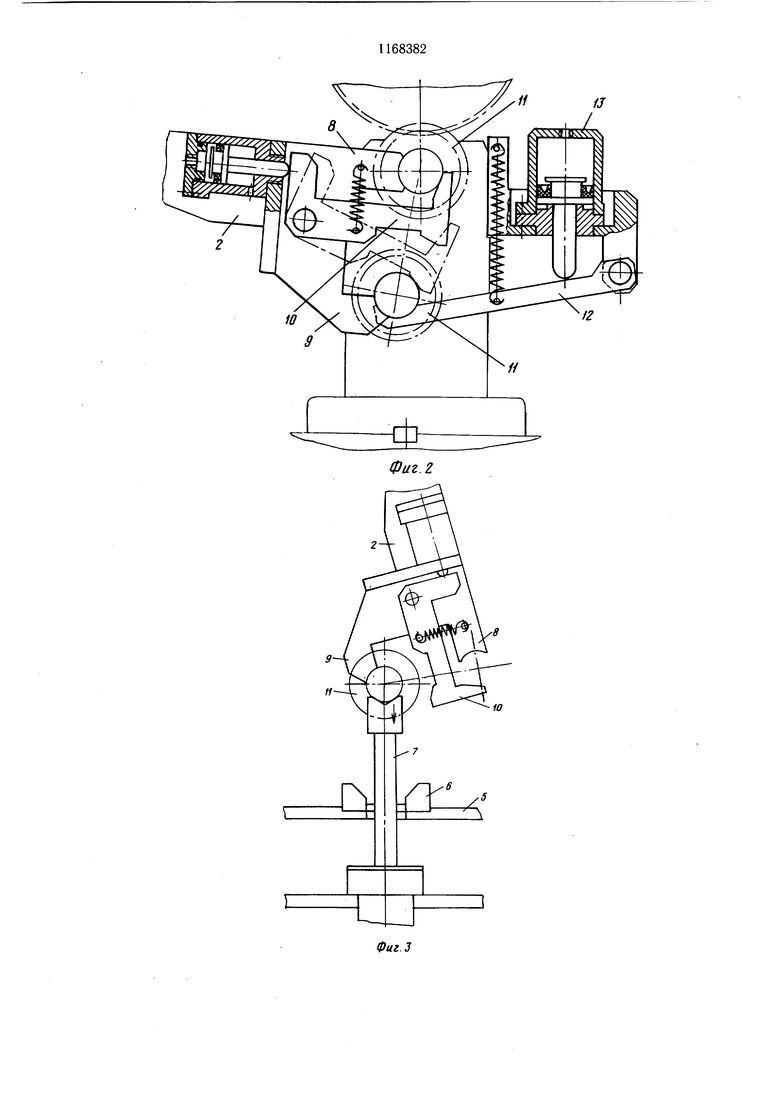

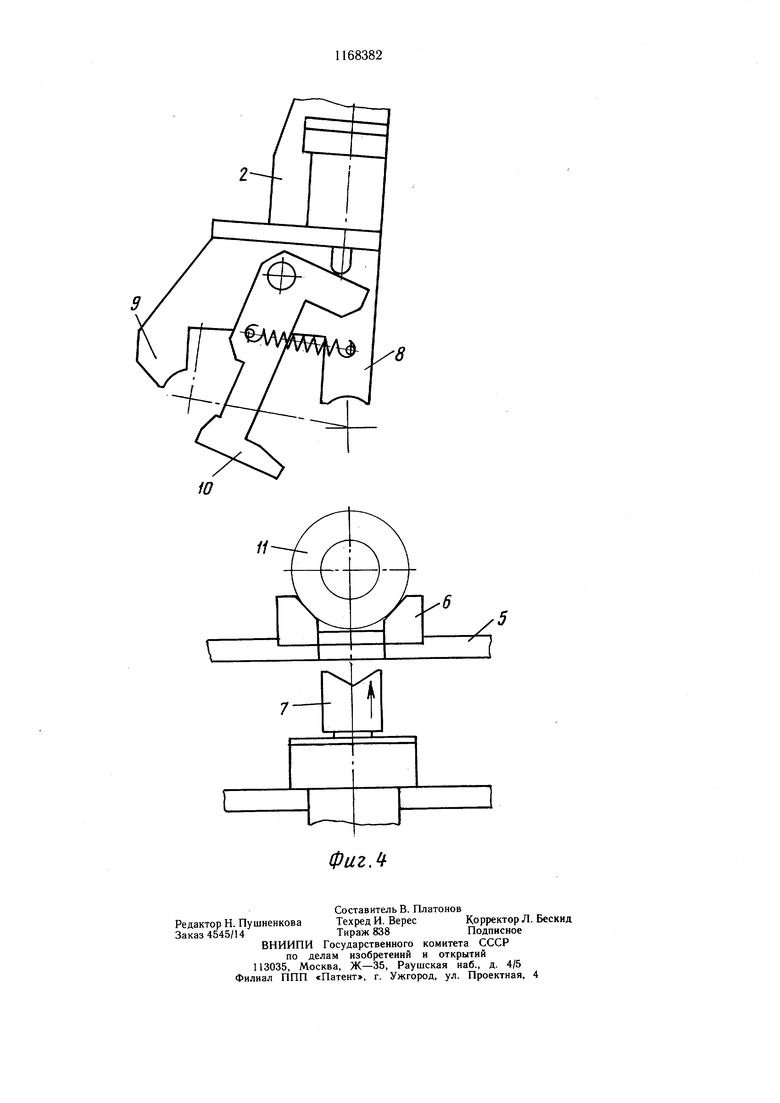

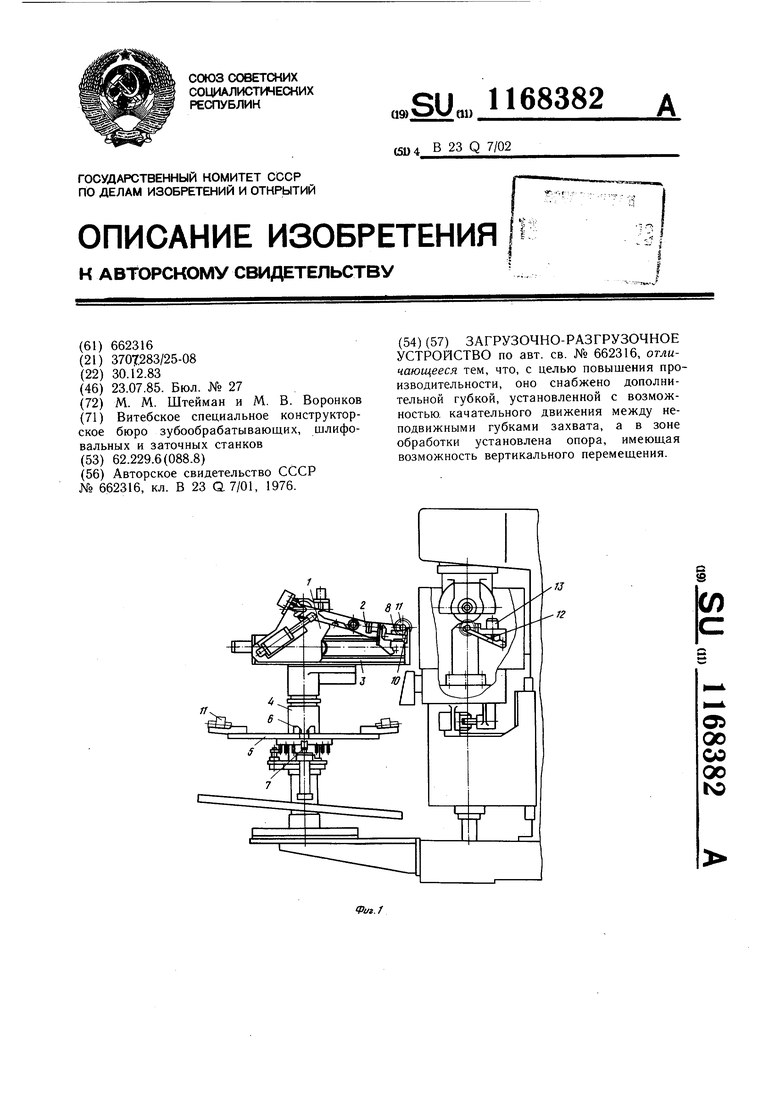

На фиг. 1 изображено загрузочное устройство при работе станка в положении перед загрузкой очередной заготовки в рабочую зону, общий вид; на фиг. 2 - часть автооператора с заготовкой в захвате при загрузке ее в рабочую зону и опущенная на подвижной опоре обработанная деталь; на фиг. 3 - часть автооператора с захватом над магазином в положении выгрузки обработанной детали питателем из захвата в магазин; на фиг. 4 - часть автооператора с захватом в положении перед подачей питателем заготовки из магазина в захват.

Загрузочное устройство содержит авто- , оператор 1, на поворотной ручке которого захват 2. Автооператор 1 установлен на направляющей 3, которая закреплена на колонке 4 барабанного магазина 5, снабженного базовыми призмами 6, питателем 7 и механизмом деления. Захват 2 содержит неподвижные 8 и 9 и подвижную 10 губки. В рабочей зоне (фиг. 1) под обрабатываемой деталью 11 с небольшим зазором установлена подпружиненная вверх опора 12 с возможностью вертикального перемещения вниз от гидроцилиндра 13.

Загрузочное устройство работает следующим образом.

Детали 11 (фиг. 1) укладывают радиально в базовые призмы 6.Механизмы загрузочного устройства находятся в исходном положении. Автооператор 1 отведен влево и находится в верхнем положении. В захвате 2 между губками 8 и 10 зажата деталь 11. Питатель 7 - в нижнем положении. В рабочей зоне заканчивается обработка ранее загруженной детали 11. Опора 12 находится в верхнем положении,так что между нею и обрабатываемой деталью остается небольшой зазор (например 0,5-1 мм).

После окончания обработки и разжима деталь 11 остается лежать на опоре 12 и вместе с ней опускается под действием цилиндра 13, освобождая место по линии центров для очередной заготовки. Автооператор 1 с захватом 2, в котором между губками 8 и 10 зажата очередная деталь 11, перемещается по направляющим 3 в зону обработки (фиг. 2).

В зоне обработки деталь 11 закрепляется например, при помощи центровых балок, а губка 10 захвата 2 поворачивается вниз, отпускает закрепленную в центрах деталь 11 и прижимает к губке 9 ранее обработанную деталь 11, лежащую на опоре 12.

5 Автооператор 1 с обработанной деталью 11 в захвате 2 выходит из рабочей зоны, перемещаясь по направляющим 3 в крайнее левое положение. В это время в станке начинается обработка загруженной детали, а автооператор поворачивается вниз и устанавливает захват 2 с обработанной деталью 11, зажатой между губками 9 и 10, против базовой призмы магазина и питателя 7. Питатель 7 перемещается вверх, затем губка 10 захвата 2 перемещается вправо к

5 губке 8 (фиг. 3) и освобождает обработанную деталь 11. Питатель 7 опускается, укладывая обработанную деталь на призму 6 магазина. После этого с помощью механизма деления происходит поворот стола магазина на одну позицию и очередная призма с заготовкой устанавливается над питателем 7. Одновременно в захвате 2 губка 10 отводится влево к губке 9, а автооператор поворачивается далее до положения, при которой против призмы с деталью 11 оказывается грубка 8 (фиг. 4). Питатель 7 перемещается вверх и подает заготовку к губке 8 захвата 2. Губка 10 поворачивается вправо и зажимает заготовку. После этого автооператор 1 с захватом 2 и заготовкой поворачиваются вверх в исходное положение. После окончания обработки детали процесс загрузки-выгрузки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1976 |

|

SU662316A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| Автооператор | 1979 |

|

SU831516A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Транспортная система гибкой автоматической линии | 1976 |

|

SU722731A1 |

| Устройство поштучной выдачи деталей на линию центров станка | 1981 |

|

SU952520A1 |

| Устройство для загрузки и разгрузки токарного многошпиндельного станка | 1986 |

|

SU1340976A1 |

| Загрузочно-разгрузочное устройство | 1982 |

|

SU1068262A1 |

| Загрузочно-разгрузочное устройство | 1981 |

|

SU986712A2 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1261767A1 |

ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО по авт. св. № 662316, отличающееся тем, что, с целью повышения производительности, оно снабжено дополнительной губкой, установленной с возможностью, качательного движения между неподвижными губками захвата, а в зоне обработки установлена опора, имеюш,ая возможность вертикального перемещения. (Л Од 00 со 00 to

| Загрузочно-разгрузочное устройство | 1976 |

|

SU662316A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-07-23—Публикация

1983-12-30—Подача