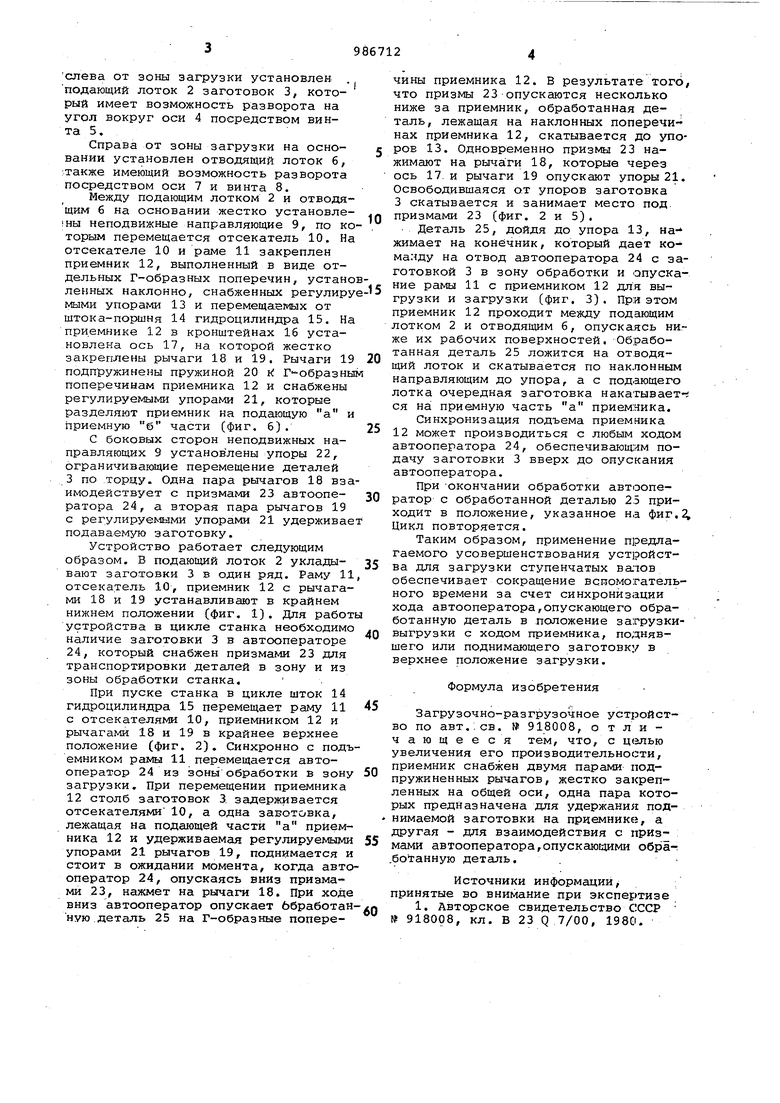

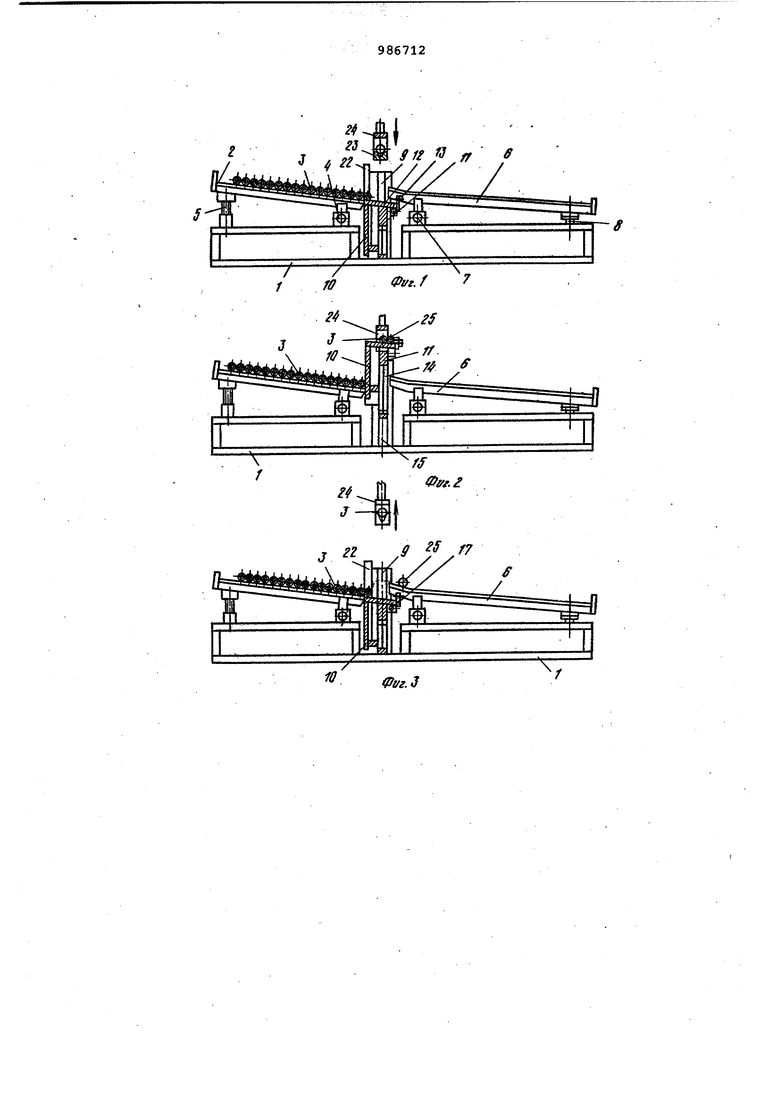

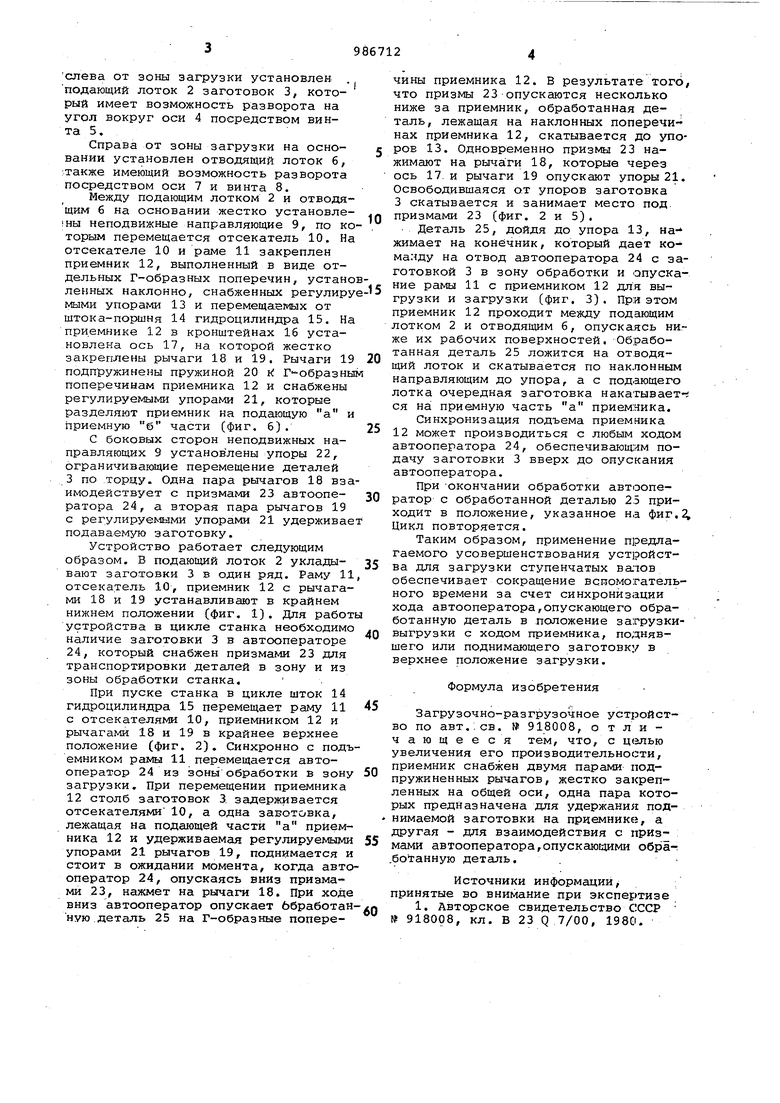

Изобретение относится к металлообработке и предназначено для механизации загрузки и разгрузки круглошлифовальных бесцентровых станков деталями типа.ступенчатых валов, В основном изобретении описано загрузочно-разгрузочное устройства для деталей типа ступенчатых валрв, содержащее питатель, подающий и отводящий лотки, между которыми расположен отсекатель с приемником, выполненным в виде отдельных Г-образных поперечин, длина которого равна по меньшей мере трем диаметрам деталей 1. На неподвижных направляющих со стороны подачи заготовки установлены ограничительные упоры, разделякацие приемник на подающую и приемную части. При работе загрузочно-разгрузочногр устройства автооператор с призмами , транспортирующими обработанную деталь из зоны шлифования в конце цикла обработки, вынужден ожидать подъема очередной заготовки, что уве личивает вспомогательное время и они жает производительность. Целью изобретения является . сокращение вспомогательного времени и тем самым увеличение производительности устройства путем синхронизации хода автооператора с ходом приемника. Эта цель достигается тем, что приемник снабжен двумя парами подпружиненных рычагов, жестко закрепленных на общей оси, одна пара которых предназначена для удержания поднимаемой заготовки на приемнике, а другая для взаимодействия с призмами автооператора, опускающими обработанную деталь.На фиг. 1 изображено описываемое устройство с положением отсекателя и приемника в начале загрузки, вид сбоку; на фиг. 2 - то же, приемник в крайнем верхнем положении; на фиг. 3 - крайнее нижнее положение приемника с рычагами в процессе выгрузки готовой детали и загрузки последующей; на фиг. 4 - вид сверху на приемник; на фиг. 5 - сечение А-А фиг. 4 с изображением приемника и рычагов в момент загрузки-выгрузки детали из призм автооператора; на фиг. 6 - сечение Б-Б фиг. 4 с изображением приемника и рычагов в момент подхода автооператора и взаимодействия призм с рычагами. Загрузочно-разгрузочное устройстВО содержит основание 1, на котором слева от зоны загрузки установлен . подающий лоток 2 заготовок 3, который имеет возможность разворота на угол вокруг оси 4 посредством винта 5 . Справа от зоны загрузки на основании установлен отводящий лоток б, :также имеющий возможность разворота посредством оси 7 и винта 8. Между подающим лотком 2 и отводящим б на основании жестко установле ны неподвижные направляющие 9, по ко торым перемещается отсекатель 10, На отсекателе 10 и раме 11 закреплен приемник 12, выполненный в виде отдельных Г-образных поперечин, устано ленных наклонно, снабженных регулиру мыми упорами 13 и перемещаемых от штока-поршня 14 гидроцилиндра 15. На приемнике 12 в кронштейнах 16 установлена ось 17, на которой жестко закреплены рычаги 18 и 19. Рычаги 19 подпружинены пружиной 20 к: Г-Образны поперечинам приемника 12 и снабжены регулируемыми упорами 21, которые разделяют приемник на подающую а и приемную 6 части (фиг. 6). С боковых сторон неподвижных направляющих 9 установлены упоры 22, ограничивающие перемещение деталей 3 по торду. Одна пара рычагов 18 вза имодействует с призмами 23 автооператора 24f а вторая пара рычагов 19 с регулируемыми упорами 21 удерживае подаваемую заготовку. Устройство работает следующим образом, В подающий лоток 2 укладывают заготовки 3 в один ряд. Раму 11 отсекатель 10, приемник 12 с рычагами 18 и 19 устанавливают в крайнем нижнем положении (фиг. 1). Для работ устройства в цикле станка необходимо наличие заготовки 3 в автооператоре 24, который снабжен призмами 23 для транспортировки деталей в зону и из зоны обработки станка. При пуске станка в цикле шток 14 гидроцилиндра 15 перемещает раму 11 с отсекателями 10, приемником 12 и рычагами 18 и 19 в крайнее верхнее положение (фиг. 2), Синхронно с подъ емником рамы 11 перемещается автооператор 24 из зонь обработки в зону загрузки.. При перемещении приемника 12 столб заготовок 3. задерживается отсекателямн 10, а одна завотовка, лежащая на подающей части а приемника 12 и удерживаемая регулируемыми упорами 21 рычагов 19, поднимается и стоит в ожидании момента, когда авто оператор 24, опускаясь вниз приамами 23, нажмет на рычаги 18. При ходе вниз автооператор опускает 6бработан ную деталь 25 на Г-образные поперечины приемника 12. В результате того, что призмы 23 опускаются несколько ниже за приемник, обработанная деталь, лежащая на наклонных поперечи- нах приемника 12, скатывается до упоров 13. Одновременно призмы 23 нажимают На рычаги 18, которые через ось 17. и рычаги 19 опускают упоры 21. Освободившаяся от упоров заготовка 3 скатывается и занимает место под. призмами 23 (фиг. 2 и 5). Деталь 25, дойдя до упора 13, на- жимает на конёчник, который дает команду на отвод автооператора 24 с заготовкой 3 в зону обработки и опускание рамы 11 с приемником 12 для выгрузки и загрузки (фиг. 3). При этом приемник 12 проходит мезаду подающим лотком 2 и отводящим б, опускаясь ниже их рабочих поверхностей. Обработанная деталь 25 ложится на отводящий лоток и скатывается по наклонным направляющим до упора, а с подающего лотка очередная заготовка накатывается на приемную часть а приемника. Синхронизация подъема приемника 12 может производиться с любым ходом автооператора 24, обеспечивающим подачу заготовки 3 вверх до опускания автооператора. При -окончании обработки автооператор с обработанной деталью 25 приходит в положение, указанное на фиг. Цикл повторяется. Таким образом, применение предлагаемого усовершенствования устройства для загрузки ступенчатых валов обеспечивает сокращение вспомогательного времени за счет синхронизации хода автооператора,опускающего обработанную деталь в положение загрузкивыгрузки с кодом приемника, поднявшего или поднимающего заготовку в верхнее положение загрузки. Формула изобретения Загрузочно-разгрузочное устройство по авт.. св. № 918008, отличающееся тем, что, с цеглью увеличения его производительности, приемник снабжен двумя парами подпружиненных рычагов, жестко закрепленных на общей оси, одна пара которых предназначена для удержания поднимаемой заготовки на приемнике, а другая - для взаимодействия с призмами автооператора,опускающими обра-г .ботанную деталь. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 918008, кл. В 23 Q 7/00, 1980.

JflfSff в

ф1/г.З

гг 19 9 f8 g f

V

22 ; W/7

Фг/f.

//

T.

S--ff

24

rj

Фуг.е

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1980 |

|

SU918008A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1135595A1 |

| АВТООПЕРАТОР ДЛЯ ЗАГРУЗКИ И РАЗГРУЗКИ ДЕТАЛЕЙ12 | 1969 |

|

SU258003A1 |

| Автооператор для горизонтальных многошпиндельных токарных станков | 1980 |

|

SU882724A1 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU459324A1 |

| Загрузочное устройство | 1986 |

|

SU1373523A1 |

| Загрузочно-разгрузочное устройство | 1989 |

|

SU1683970A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Загрузочно-разгрузочное устройство | 1974 |

|

SU747691A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1465252A1 |

Авторы

Даты

1983-01-07—Публикация

1981-07-10—Подача