tc

Од

Од Ч

Изобретение относится к машиностроению и может быть использовано для автоматических загрузочно-разгрузочньлх устройств при обработке деталей на металлорежущих станках.

Цель изобретения - расширение технологических возможностей за счет обеспечения разворота обработанной заготовки относительно корпуса питачеля

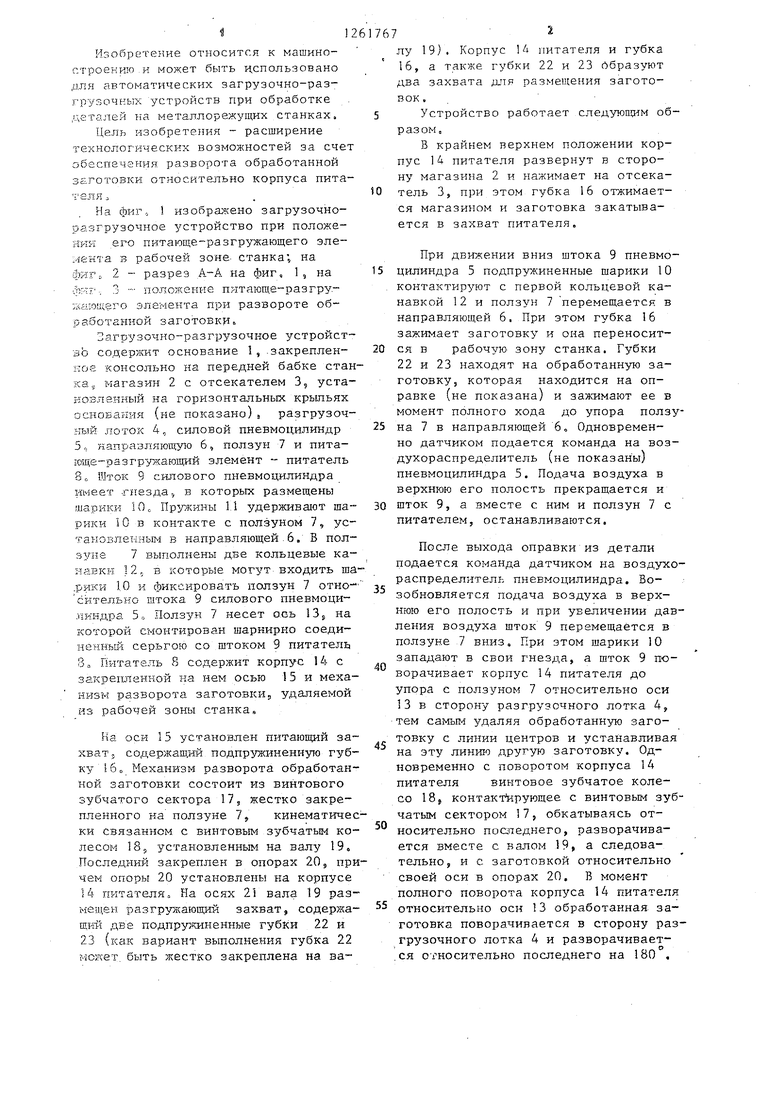

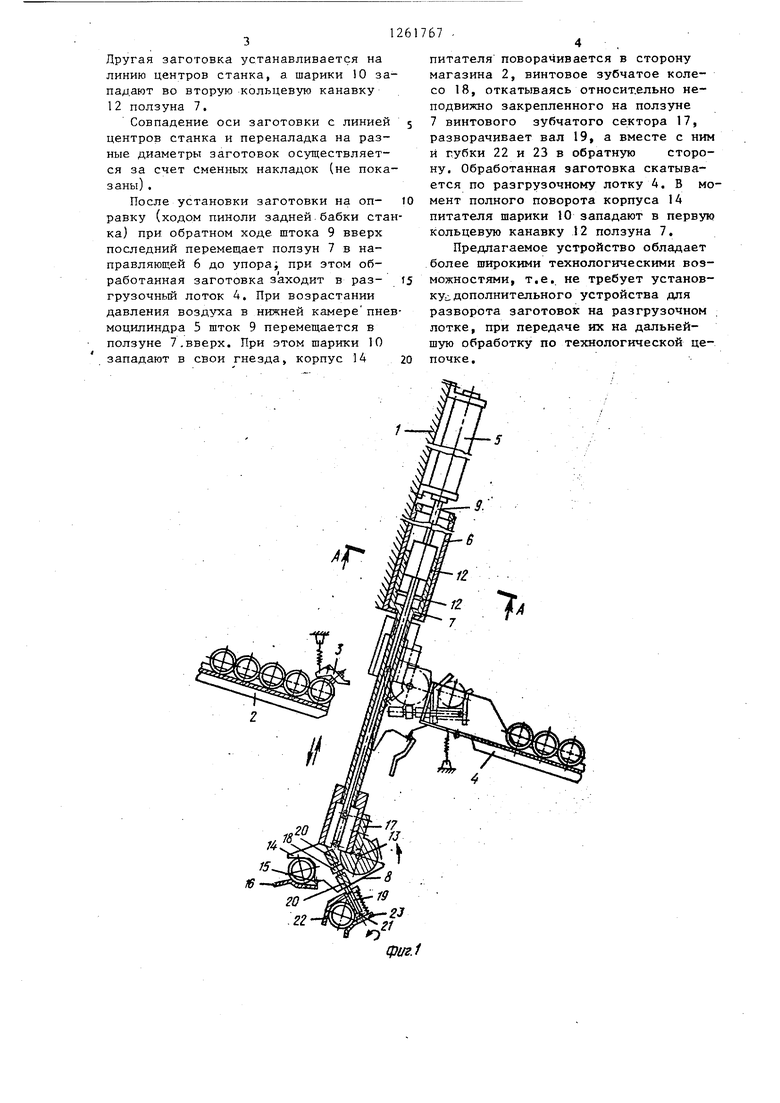

На фиг о изобралсено загрузочно Резочное устройство при положеего питающе-разгружающего эле,fria в рабочей зоне станка; на 1 - разрез А-А на фиг, 1, на

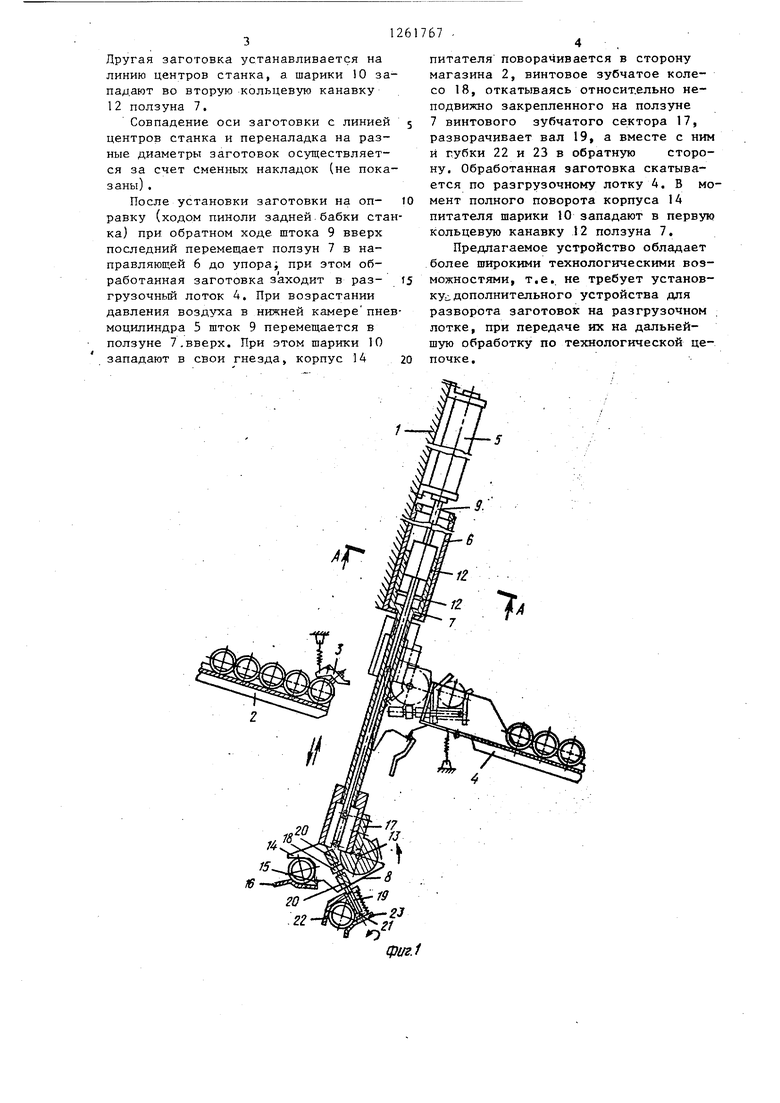

- положение питающе-разгру о элемента при развороте об JC гннoй заготовки

Загрузочно-разгрузочное устройство содержит основание 1, -закреплен;;:ое консольно на передней бабке станка.; магазин 2 с отсекателем 3, устаковленный на горизонтальных крьшьях осноБания (не показано)э разгрузочный лоток 4, силовой пневмоцилиндр 5, капразляющую 6, ползун 7 и питаЮще-разгружающий элемент - питатель 8 о Шток 9 силового пневмоцилиндра имеет -гнезда, в которьк размещены шарикр; 10. 1.1 удержива1€Т шарики 10 в контакте с ползуном 7, установленным в направляющей.6. В ползуне 7 выполнены две кольцевые канавки 12.; в которые могут входить ша.рйки 1.0 и фиксировать ползун 7 отно срттельно штока 9 силового пневмоциугиндра 5., Ползун 7 несет ось 13j на которой смонтирован шарнирно соединенньм серьгою со штоком 9 питатель 3„ Питатель 8 содержит корпус 14 с закрепленной на нем осью 15 и механизм разворота заготовкиs удаляемой ИЗ рабочей зоны станка.

На оси 15 установлен питающий захват, содержащий подпружиненную губку I б о Механизм разворота обработанной заготовки состоит из винтового зубчатого сектора 17, жестко закрепленного на ползуне Ц кинематически связанном с винтовым зубчатым колесом 18э установленным на валу 19. Последний закреплен в опорах 20j причем опоры 20 установлены на корпусе 14 питателя. На осях 21 вала 19 размещен разгружающий захват, содержаm-rfi две подпружиненные губки 22 и 23 (как вариант выполнения губка 22 может быть жестко закреплена на валу 19). Корпус 14 питателя и губка 16, а также губки 22 и 23 Образуют два захвата для размещения заготовок,

Устройство работает следующим образом,

В крайнем верхнем положении корпус 14 питателя развернут в сторону магазина 2 и нажимает на отсекателъ 3, при этом губка 16 отжимается магазином и заготовка закатывается в захват питателя.

При движении вниз штока 9 пневмо5 цилиндра 5 подпружиненные шарики 10 . контактируют с первой кольцевой канавкой 12 и ползун 7 перемещается в направляющей 6, При этом губка 16 зажимает заготовку и она переносит0 ся в рабочую зону станка. Губки 22 и 23 находят на обработанную заготовку, которая находится на оправке (не показана) и зажимают ее в момент полного хода до упора ползу5 на 7 в направляющей 6 Одновременно датчиком подается команда на воздухораспределитель (не показаны) пневмоцилиндра 5, Подача воздуха в верхнюю его полость прекращается и

0 шток 9, а вместе с ним и ползун 7 с питателем, останавливаются.

После выхода оправки из детали подается команда датчиком на воздухораспределитель пневмоцилиндра. Возобновляется подача воздуха в верхнюю его полость и при увеличении давления воздуха шток 9 перемещается в ползуне 7 вниз. При этом шарики 10 западают в свои гнезда, а шток 9 поворачивает корпус 14 питателя до упора с ползуном 7 относительно оси 13 в сторону разгрузочного лотка 4, тем самым удаляя обработанную заготовку с линии центров и устанавливая на эту линию другую заготовку. Одновременно с поворотом корпуса 14 питателя винтовое зубчатое колесо 18j, контакт 1рующее с винтовым зубчатым сектором 17, обкатываясь отиосительно поапеднего, разворачивается вместе с валом 19, а следовательно, и с заготовкой относительно своей оси в опорах 20, В момент полного поворота корпуса 14 питателя 5 относительно оси 13 обработанная заготовка поворачивается в сторону разгрузочно.го лотка 4 и разворачивает. ся о1носительно последнего на 180 .

Другая заготовка устанавливается на линию центров станка, а шарики 0 западают во вторую кольцевую канавку 12 ползуна 7.

Совпадение оси заготовки с линией центров станка и переналадка на разные диаметры заготовок осуществляется за счет сменных накладок (не показаны) ,

После установки заготовки на оправку (ходом пиноли задней бабки станка) при обратном ходе, штока 9 вверх последний перемещает ползун 7 в направляющей 6 до упораi при этом обработанная заготовка заходит в разгрузочный лоток 4. При возрастании давления воздуха в нижней камерепневмоцилиндра 5 шток 9 перемещается в ползуне 7.вверх. При этом шарики 10 западают в свои гнезда, корпус 14

питателя поворачивается в сторону магазина 2, винтовое зубчатое колесо 18, откатываясь относит.ельно неподвижно закрепленного на ползуне 7 винтового зубчатого сектора 17, разворачивает вал 19, а вместе с ним и губки 22 я 23 в обратную сторону. Обработанная заготовка скатывается по разгрузочному лотку 4. В момент полного поворота корпуса 14 питателя шарики 10 западают в первую кольцевую канавку 12 ползуна 7.

Предлагаемое устройство обладает более широкими технологическими возможностями, т.е. не требует установкус дополнительного устройства для разворота заготовок на разгрузочном лотке, при передаче их на дальнейшую обработку по технологической цепочке.

А- А (побеонито)

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| Устройство для подачи и удаления заготовок | 1976 |

|

SU564946A1 |

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Многопозиционный сверлильный автомат | 1977 |

|

SU663499A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1115883A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Робототехнологический комплекс | 1985 |

|

SU1271742A1 |

| Станок для электрохимического снятия заусенцев | 1985 |

|

SU1303307A1 |

| Устройство для поштучной выдачидЕТАлЕй | 1979 |

|

SU841913A1 |

| Манипулирующее устройство | 1982 |

|

SU1093544A1 |

ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО, содержащее питатель с захватами, установленными на поворотном корпусе, один из которых предназначен для подачи заготовки в зону обработки, а другой - для снятия обработанной детали, отличающееся тем, что, с целью расширения технологических возможностей, питатель снабжен закрепленным на нем зубчатым сектором, валом и жестко связанным с ним зубчатым колесом, причем захват для снятия обработанной детали установлен на конце вала, а зубчатый сектор расположен соосно оси поворота корпуса питателя, при зтом вал установлен в опорах, вьтолненных в корпусе питателя, а зубчатое колесо вала кинематически связано с зубчатым сектором. (Л С

| Устройство для подачи деталей | 1982 |

|

SU1087302A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-10-07—Публикация

1985-04-01—Подача