18

17

О

00

оо

о©

фиг.

Изобретение относится к области металлообработки и может быть использовано для обработки фасонных деталей с криволинейной поверхн стью типа кулачков распределительного вала двигателей внутреннего сгорания.

Известны устройства для обработки деталей с криволинейной поверхностью, содержащие установленное с возможностью поворота приспособление для детали, связанное с размещенными на оси с возможностью вращения кулачками 1.

Недостатками.;§вестн 1х устройств являются сложность...11онст- укции, большая металлоемкость, большая энергоемкость, вследствие того, что необходима перемещать значительные массы металла, низкая производительность труда из-за непроизводительных больщих затрат, а также низкое качество обработки деталей.

На обработку деталей с криволинейной поверхностью необходим постоянный угол наклона обрабатывающего инструмента к обрабатываемой поверхности, т.е. /i с. const. Это важнейщее требование технологии не обеспечивают известные станки. Кроме того, на известных станках можно производить определенный вид восстановительных операций, например щлифование или полирование, а совмещением операций можно удешевить, упростить и ускорить обработку криволинейной поверхности деталей.

Цель изобретения - повышение качества обработки и расширение технологических возможностей.

Цель достигается тем, что в устройстве для обработки деталей с криволинейной поверхностью, содержащем установленное с возможностью поворота приспособление для детали, связанное с размещенными на оси с возможностью вращения кулачками, связь между приспособлением для детали и кулачками выполнена в виде шарнирно соединенных между собой рычагов, а кулачки имеют каждый индивидуальный профиль и расположены попарно так, чтобы в паре каждый кулачок был предназначен для взаимодействия с соответствующим рычагом, выполненным подпружиненным, а приспособление для детали выполнено в виде коленчатой оси, установленной с возможностью дополнительных вертикального и горизонтального перемещений.

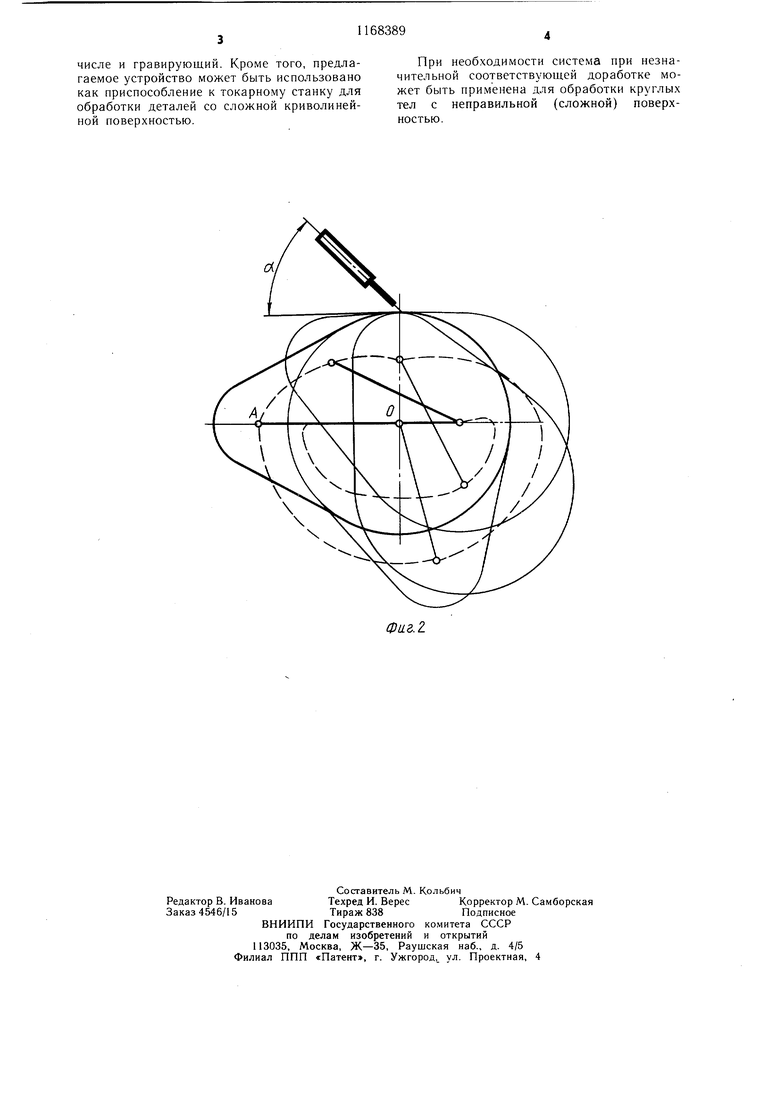

На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 - исходное и промежуточное положения обрабатываемой детали, а также траектории перемещения точек крепления коленчатой оси в поперечном сечении детали (тонкими линиями обозначено промежуточное положение, штриховыми - траектории).

Устройство содержит коленчатую ось 1 с жестко установленной на ней обрабатываемой деталью 2, к которой подведен нод углом oL обрабатывающий инструмент 3, например наконечник наплавочной головки. Через радиальные опоры 4 коленчатая ось 1 соединена с рычагами 5-8, которые шарнирно соединены с рычагами 9-12. Гычаги 9-12 через радиальные опоры связаны с

осью 13, жестко соединенной с корпусом станка (не показано).

Кулачки 14-17 жестко установлены на оси 18 и для взаимодействия с рычагами располагаются таким образом, чтобы одна пара вспомогательных кулачков 14 и 16 была связана с рычага.ми 10 и 12, а другая 15 и 17 - с рычагами 6 и 8. Угловая скорость вращения осей вспомогательных кулачков постоянна.

Рычаги поджаты к соответствуюш,им кулачкам пружинами 19. Ось 18 приводится в движение от привода (не показан), а коленчатая ось 1 с установленной на ней обрабатываемой деталью - от взаимодействия кулачков 14--17 с рычагами 6, 8, 10 и 12.

0 Устройство работает следующим образом.

Цри включении привода оси 18 кулачки 14-17 начинают взаимодействовать с рычагами 12, 6, 10 и 8. Коленчатая ось 1 с обрабатываемой деталью 2 перемещается

по траектории, образованной движением прямой АО, где АО длина «колена коленчатой оси вращения и перемещения обрабатываемой детали.

Таким образом, обеспечивается сохране„ ние постоянства угла наклона обрабатывающего инструмента и обрабатываемой детали -оси равномерная скорость перемещения обрабатываемой поверхности относительно обрабатывающего инструмента. Эта траектория получается при сложении движеьшй рычагов и кулачков, причем кулачки 14 и 16 обеспечивают поступательное перемещение обрабатываемой поверхности кулачка, взаимодействуя с рычагами 5 и 7, а кулачки 15 и 17 - качательное перемещение системы относительно шарниров, контактируя с ры чагами 6 и 8.

Таким образом, обрабатываемая поверхность детали подводится к обрабатывающему инструменту равномерно, под постоянным 5 углом ее, тем самым обеспечивая соблюдение технологических режимов обработки и соответственно высокое качество обрабатываемой поверхности.

Цредлагаемое решение значительно упрощает конструкцию устройства, снижает металлоемкость и расход энергии для приведения системы в действие.

Простота конструкции облегчает обслуживание, повышает ремонтопригодность устройства в целом.

В качестве подводимого обрабатывающего инструмента может быть применен наплавочный, напыляющий, а также инструмент для механической обработки, в том

числе и гравирующий. Кроме того, предлагаемое устройство может быть использовано как приспособление к токарному станку для обработки деталей со сложной криволинейной поверхностью.

При необходимости система при незначительной соответствующей доработке может быть применена для обработки круглых тел с неправильной (сложной) поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки камня | 1983 |

|

SU1106639A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Станок для обработки деталей с криволинейными поверхностями | 1980 |

|

SU1014674A1 |

| Устройство для обработки пазов | 1976 |

|

SU740411A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Копировальная фрезерно-шлифовальная головка | 1976 |

|

SU662279A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ | 1992 |

|

RU2008128C1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Станок для обработки сферических поверхностей | 1986 |

|

SU1324828A1 |

| Станок для обработки деталей | 1977 |

|

SU682355A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ С КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТЬЮ, содержащее установленное с возможностью поворота приспособление для-детали, связанное с размещенными на оси с возможностью вращения кулачками, отличающееся тем, что, с целью повьшлення качества обработки и расщирения технологических возможностей, связь между приспособлением для детали и кулачками выполнена в виде щарнирно соединенных между собой рычагов, а кулачки имеют каждый индивидуальный профиль и расположены попарно так, чтобы в паре каждый кулачок был предназначен для взаимодействия с соответствующим рычагом, выполненным подпружиненным, а приспособление для детали выполнено в виде коленчатой оси. установленной с возможностью дополнительных вертикального игоризонтального перемещений.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-07-23—Публикация

1984-01-06—Подача