Ч ч

ел

с

П

| название | год | авторы | номер документа |

|---|---|---|---|

| Разжимная оправка | 1983 |

|

SU1135563A2 |

| Разжимная оправка | 1982 |

|

SU1046035A2 |

| Разжимная оправка | 1985 |

|

SU1256881A2 |

| Разжимная оправка | 1982 |

|

SU1047608A2 |

| Разжимная оправка | 1986 |

|

SU1379013A1 |

| Разжимная оправка | 1980 |

|

SU897410A1 |

| Разжимная оправка Диченко | 1990 |

|

SU1787703A1 |

| Разжимная оправка | 1985 |

|

SU1298002A1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Разжимная оправка | 1988 |

|

SU1516248A1 |

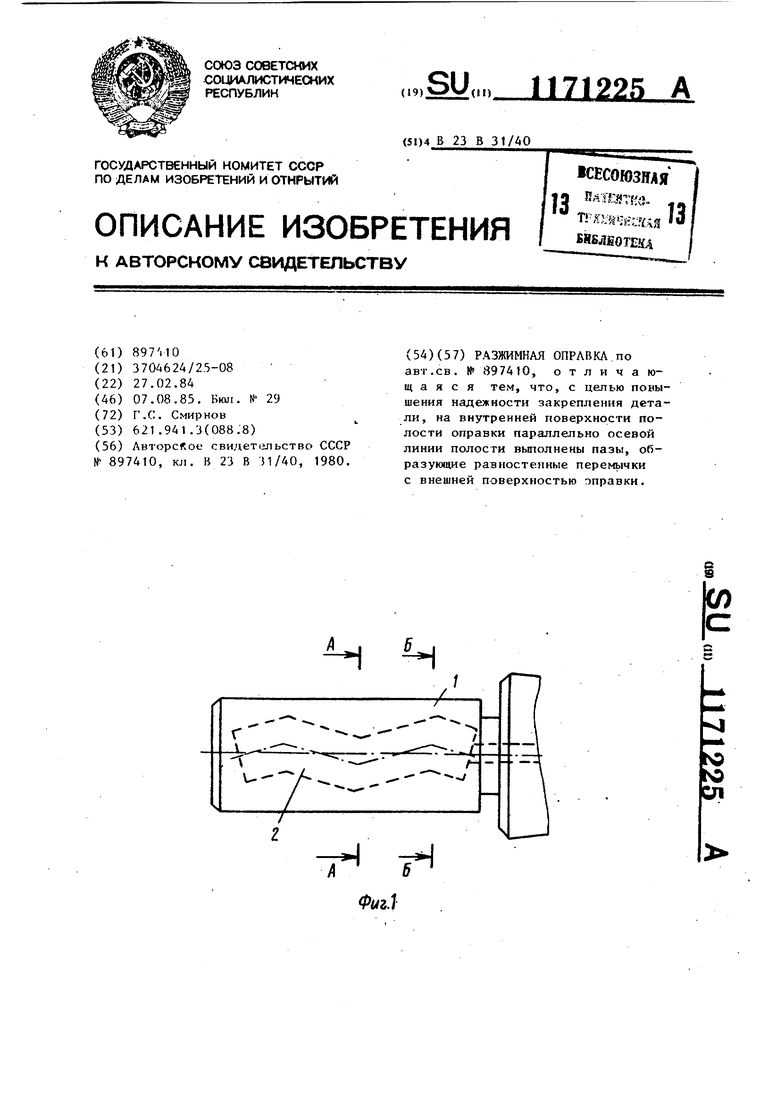

РАЗЖИМНАЯ ОПРАВКА.по авт.св. № 897410, о т л и ч а rout а я с я тем, что, с цепью повышения надежности закрепления детали, на внутренней поверхности полости оправки параллельно осевой линии полости выполнены пазы, образующие равнос. перемьшки с внешней поверхностью оправки.

-И -Н

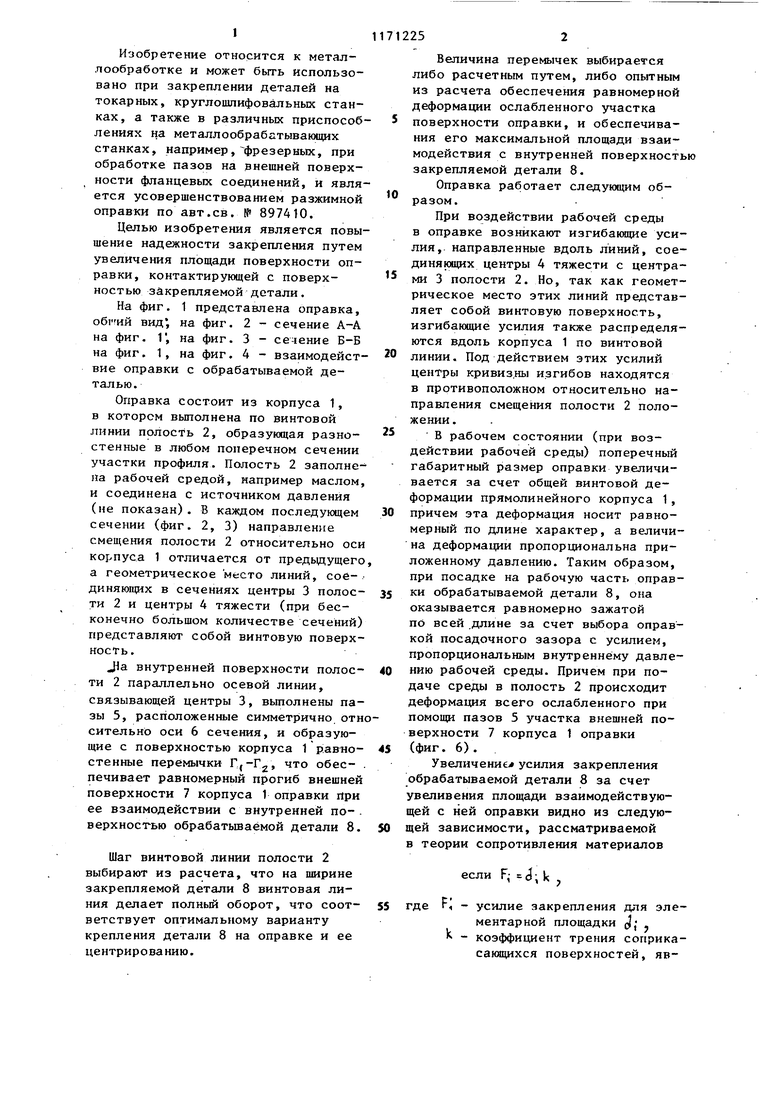

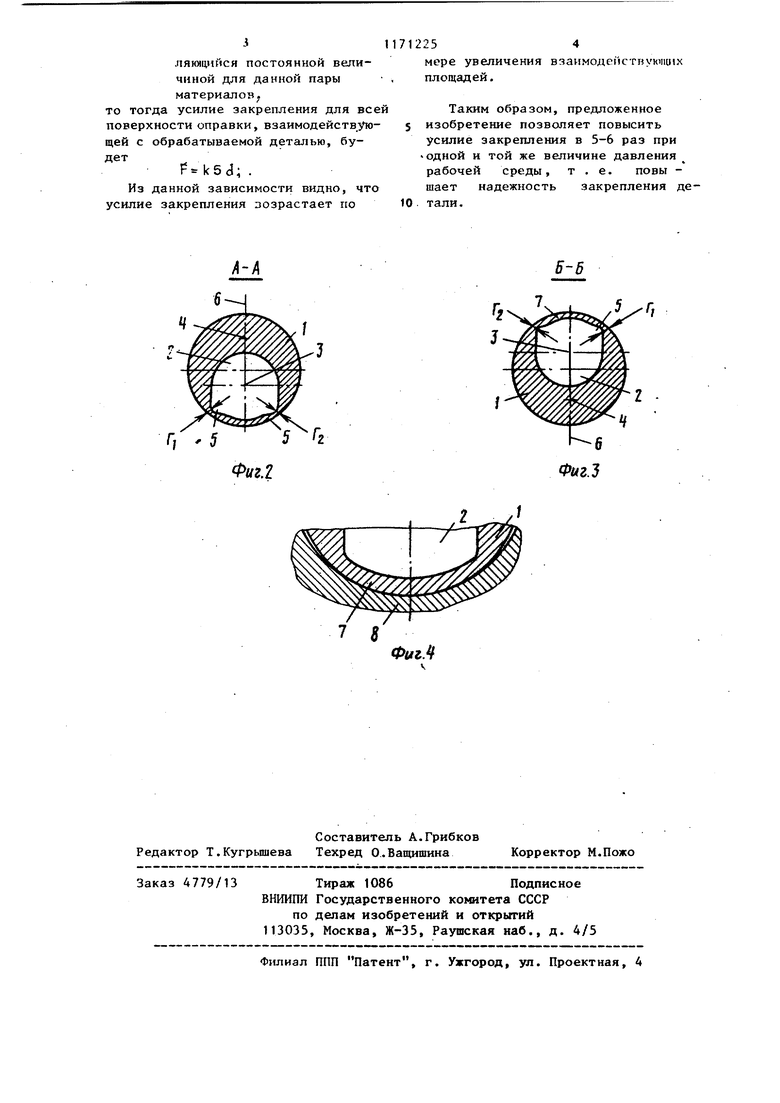

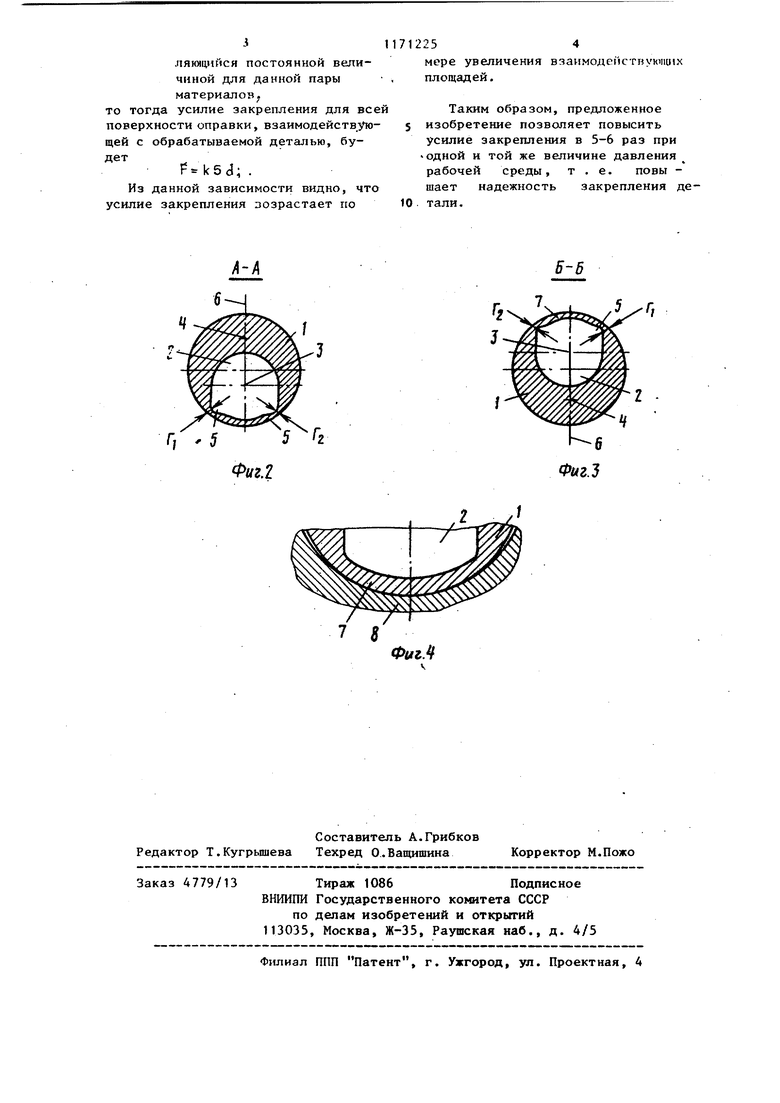

Т Т Изобретение относится к металлообработке и может быть использовано при закреплении деталей на токарных, круглошлифовальных станках, а также в различных приспособлениях на металлообрабатывающих станках, например, фрезерных, при обработке пазов на внешней поверхности фланцевых соединений, и является усовершенствованием разжимной оправки по авт.св. № 897410. Целью изобретения является повышение надежности закрепления путем увеличения площади поверхности оправки, контактирующей с поверхностью закрепляемой детали. На фиг. 1 представлена оправка, обггий вид, на фиг. 2 - сечение А-А на фиг. Г, на фиг. 3 - сечение Б-Б на фиг. 1, на фиг. 4 - взаимодействие оправки с обрабатываемой деталью. Оправка состоит из корпуса 1, в котором выполнена по винтовой линии полость 2, образующая разностенные в любом поперечном сечении участки профиля. Полость 2 заполнена рабочей средой, например маслом и соединена с источником давления (не показан). В каждом последующем сечении (фиг. 2, 3) направление смещения полости 2 относительно оси корпуса 1 отличается от предьиущего а геометрическое место линий, соединяющих в сечениях центры 3 полости 2 и центры 4 тяжести (при бесконечно большом количестве сечений) представляют собой винтовую поверхность. внутренней поверхности полости 2 параллельно осевой линии, связывающей центры 3, выполнены пазы 5, расположенные симметрично отн сительно оси 6 сечения, и образующие с поверхностью корпуса 1 рав-ностенные перемычки Г,-Fg что обеспечивает равномерный прогиб внешней поверхности 7 корпуса 1 оправки при ее взаимодействии с внутренней поверхност-ью обрабатьшаёмой детали 8 Шаг винтовой линии полости 2 выбирают из расчета, что на ширине закрепляемой детали 8 винтовая линия делает полный оборот, что соответствует оптимальному варианту крепления детали 8 на оправке и ее центрированию. Величина перемычек выбирается либо расчетным путем, либо опытным из расчета обеспечения равномерной деформации ослабленного участка поверхности оправки, и обеспечивания его максимальной площади взаимодействия с внутренней поверхностью закрепляемой детали 8. Оправка работает следующим образом. При воздействии рабочей среды в оправке возникают изгибающие усилия, направленные вдоль линий, соединякщих центры 4 тяжести с центрами 3 полости 2. Но, так как геометрическое место этих линий представляет собой винтовую поверхность, изгибанхцие усилия также распределяются вдоль корпуса 1 по винтовой линии. Под действием этих усилий центры кривиз.ны изгибов находятся в противоположном относительно направления смещения полости 2 положении . В рабочем состоянии (при воздействии рабочей среды) поперечный габаритный размер оправки увеличивается за счет общей винтовой деформации прямолинейного корпуса 1, причем эта деформа1Д1я носит равномерный по длине характер, а величина деформации пропорциональна приложенному давлению. Таким образом, при посадке на рабочую часть оправки обрабатываемой детали 8, она оказывается равномерно зажатой по всей длине за счет выбора оправкой посадочного зазора с усилием, пропорциональным внутреннему давлению рабочей среды. Причем при подаче среды в Полость 2 происходит деформация всего ослабленного при помощи пазов 5 участка внешней поверхности 7 корпуса 1 оправки (фиг. 6). Увеличение; усилия закрепления обрабатываемой детали 8 за счет увеливения площади взаимодействующей с ней оправки видно из следующей зависимости, рассматриваемой в теории сопротивления материалов если F,- ; k , где г, - усилие закрепления для элементарной площадки (J; . г / - коэффициент трения соприкасакяцихся поверхностей, яв- 1171лякицийся постоянной величиной для данной пары . материалов. то тогда усилие закрепления для всей поверхности оправки, взаимодействую- 5 щей с обрабатываемой деталью, будетf -k5d; . Из данной зависимости видно, что усилие закрепления возрастает по Ю 254 мере увеличения взаимодемстнуюпщх площадей. Таким образом, предложенное изобретение позволяет повысить усилие закрепления в 5-6 раз при одной и той же величине давления рабочей среды, т.е. повы шает надежность закрепления детали.

Фиг.2

| Разжимная оправка | 1980 |

|

SU897410A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-07—Публикация

1984-02-27—Подача