Изобретение относится к машиностроению в частности к автоматическим линиям для механической обработки вагонных колес.

Цель изобретения - упрощение ли- 5 НИИ путем исключения подъемников для транспортирования деталей с нижнего яруса на верхний и повьшение безопасности путем упрощения трассы транспортирования деталей. 0

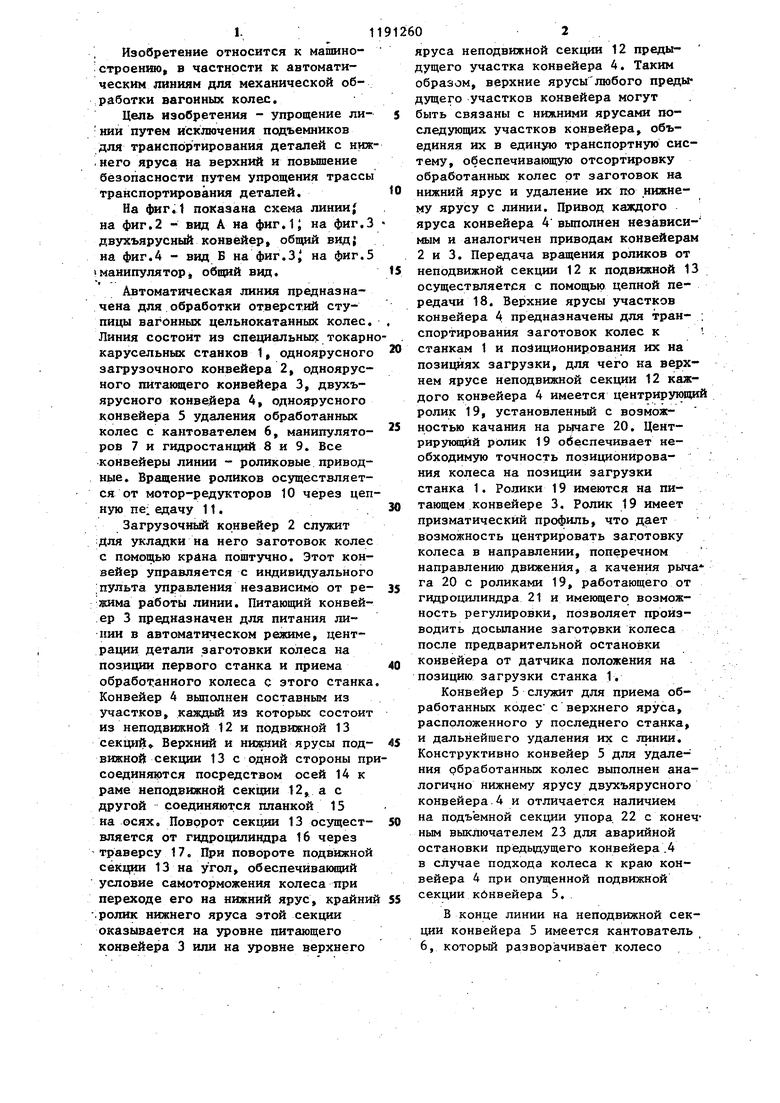

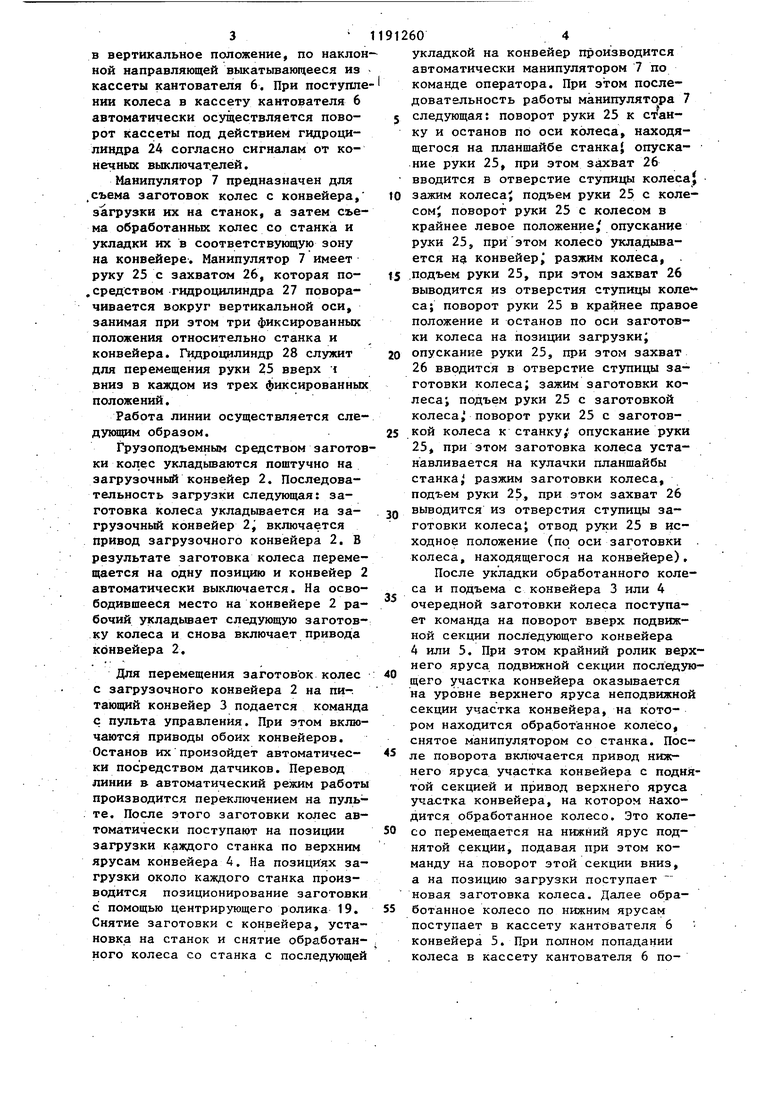

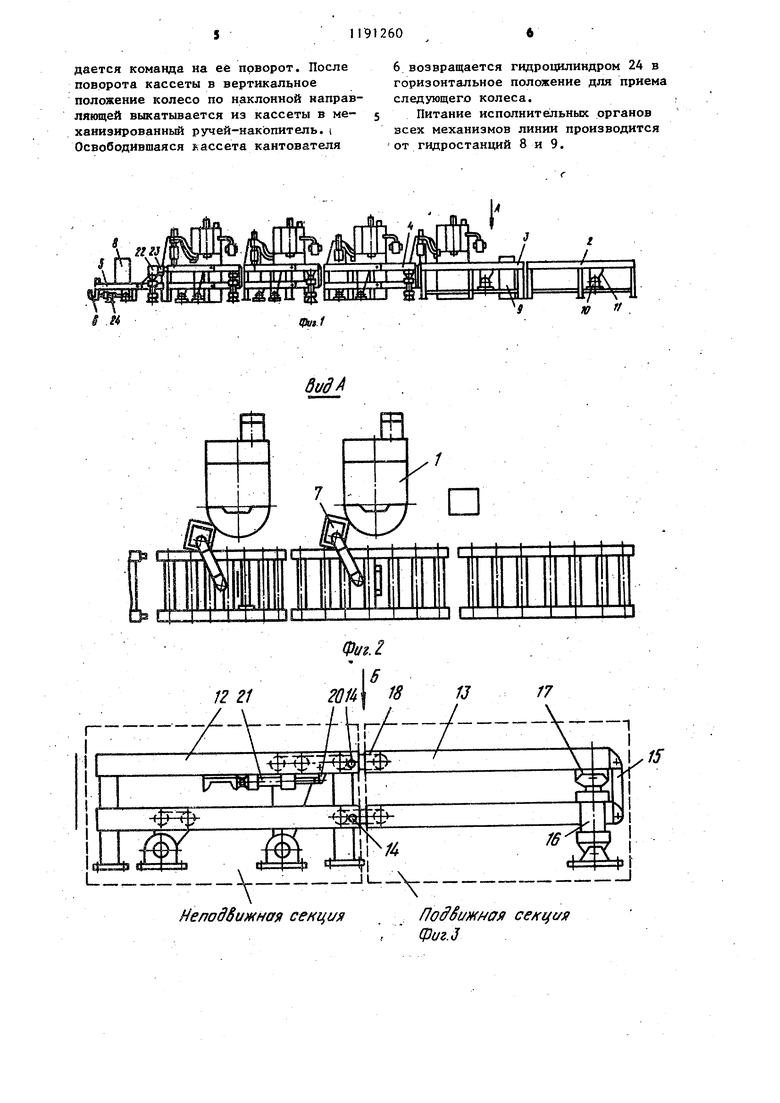

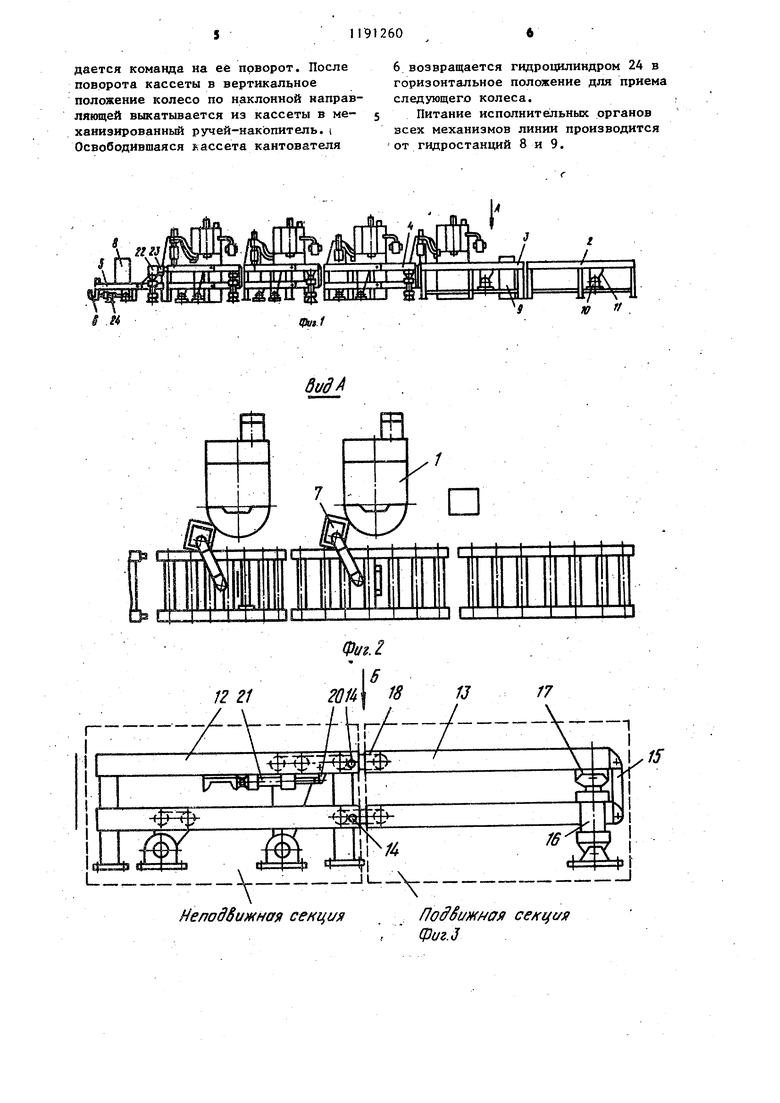

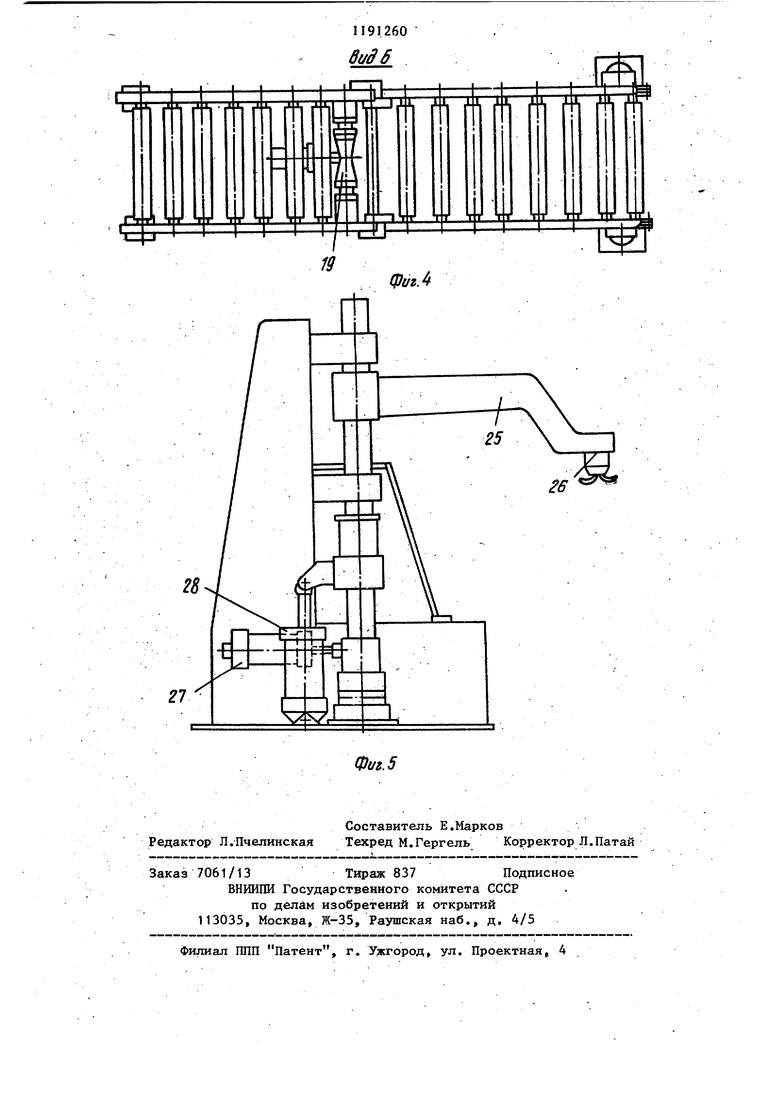

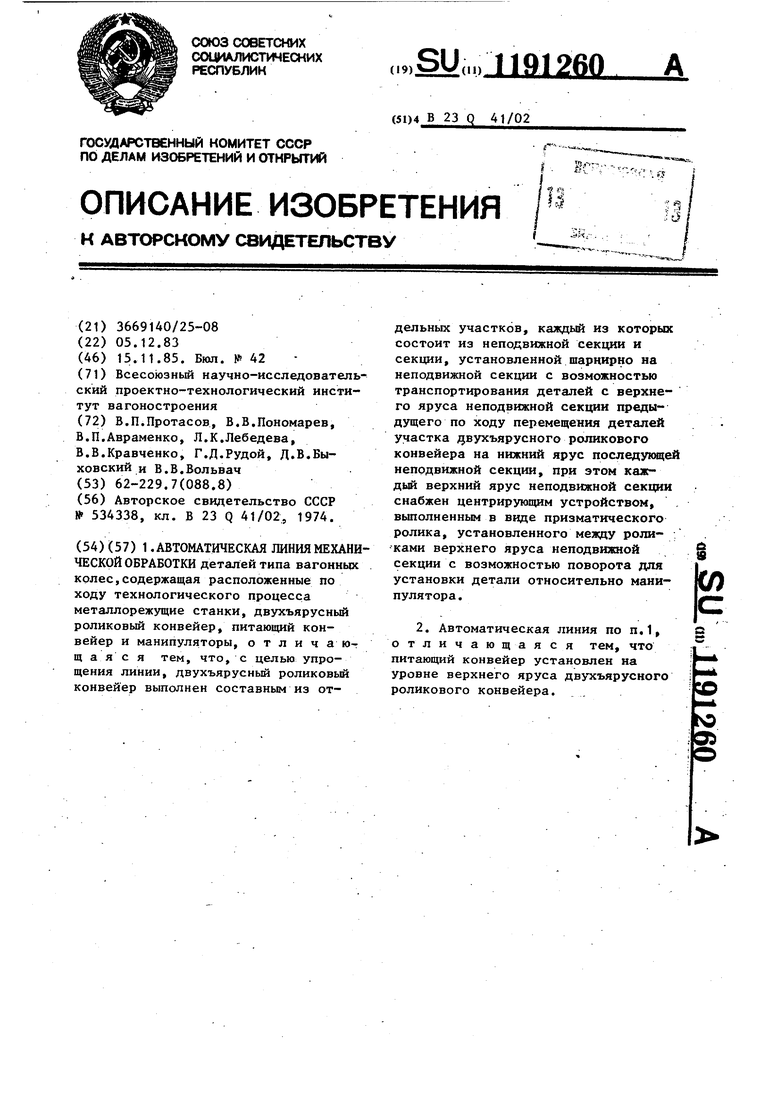

На фиг.1 показана схема линии( на фиг.2 - вид А на фиг.1; на фиг.3двухъярусный конвейер, общий вид; на фиг.4 - вид Б на фиг.3 на фиг.5 манипулятор общий вид.tS

Автоматическая линия предназначена для обработки отверстий ступицы вагонных цельнокатанных колес. , Линия состоит из специальных токарно- . карусельных станков 1, одноярусного загрузочного конвейера 2, одноярусного питакицего конвейера 3, двухъярусного конвейера 4, одноярусного конвейера 5 удаления обработанных колес с кантователем 6, манипуляторов 7 и гидростанций 8 и 9. Все конвейеры линии - роликовые приводные. Вращение роликов осуществляется от мотор-редукторов 10 через цепную пе: едачу 11..30

Загрузочный конвейер 2 служит для укладки на него заготовок колес с помощью крина поштучно. Этот конвейер управляется с индивидуального пульта управления независимо от ре- 35 займа работы линии. Питающий конвейер 3 предназначен для питания линии в автоматическом режиме, центрации детали заготовки колеса на позиции первого станка и приема 40 обработанного колеса с этого станка. Конвейер 4 выполнен составным из участков, каждый из которых состоит из неподвижной 12 и подвижной 13 секций Верхний и нижний ярусы под- 45 вижной секции 13 с одной стороны присоединяются посредством осей 14 к раме неподвижной секции 12, а с другой соединяются планкой 15 на осях. ПОВОРОТ секции 13 осзоцест- 50 вляется от гидроцилиндра 16 через траверсу 17. При повороте подвижной секции 13 на угол, обеспечивающий условие самоторможения колеса при переходе его на нижний ярус, крайний 55 ролик нижнего яруса этой секции оказывается на уровне питающего конвейера 3 или на уровне верхнего

яруса неподвижной секции 12 предыдущего участка конвейера 4. Таким образом, верхние ярусылюбого предыдущего участков конвейера могут быть связаны с нижними ярусами последующих участков конвейера, объединяя их в единую транспортную систему, обеспечивающую отсортировку обработанных колес от заготовок на нижний ярус и удаление их по нижнему ярусу с линии. Привод каждого яруса конвейера 4 вьтолнен независимым и аналогичен приводам конвейерам 2 и 3. Передача вращения роликов от неподвижной секции 12 к подвижной 13 осуществляется с помощью цепной передачи 18. Верхние ярусы участков конвейера 4 предназначены для тран- спортирования заготовок колес к станкам 1 и позиционирования их на позициях загрузки, для чего на верхнем ярусе неподвижной секции 12 каждого конвейера 4 имеется центрирующи ролик 19, установленный с возможностью качания на рычаге 20. Центрирунмций ролик 19 обеспечивает необходимую точность позиционирования колеса на позиции загрузки станка 1. Ролики 19 имеются на питающем конвейере 3. Ролик 19 имеет призматический профиль, что дает возможность центрировать заготовку колеса в направлении, поперечном направлению движения, а качения рычага 20 с роликами 19, работающего от гидроцилиндра 21 и имеющего возможность регулировки, позволяет производить досылание заготовки колеса после предварительной остановки конвейера от датчика положения на позицию загрузки станка 1.

Конвейер 5 служит для приема обработанных Kojjecс верхнего яруса, расположенного у последнего станка, и дальнейшего удаления их с линии. Конструктивно конвейер 5 для удаления обработанных колес выполнен аналогично нижнему ярусу двухъярусного конвейера.4 и отличается наличием на подъемной секции упора. 22 с конечным выключателем 23 для аварийной остановки предьвдущего конвейера .4 в сЛучае подхода колеса к краю конвейера 4 при опущенной подвижной секции кбнвейера 5. .

В конце линии на неподвижной секции конвейера 5 имеется кантователь 6, который разворачивает колесо 3 в вертикальное положение, по наклон ной направляющей выкатывающееся из кассеты кантователя 6. При поступле нии колеса в кассету кантователя 6 автоматически осуществляется поворот кассеты под действием гидроцилиндра 24 согласно сигналам от конечных выключателей. Манипулятор 7 предназначен для ,съема заготовок колес с конвейера, загрузки их на станок, а затем сзьема обработанных колес со станка и укладки их в соответствующую зону на конвейере. Манипулятор 7 имеет руку 25 с захватом 26, которая по,средством гидроцилиндра 27 поворачивается вокруг вертикальной оси, занимая при зтом три фиксированных положения относительно станка и конвейера. Гидроцилиндр 28 служит для перемещения руки 25 вверх i вниз в каждом из трех фиксированных положений. Работа линии осуществляется следующим образом. Грузоподъемным средством заготов ки колес укладьшаются поштучно на загрузочный конвейер 2. Последовательность загрузки следующая: заготовка колеса укладывается на загрузочный конвейер 2j включается привод загрузочного конвейера 2. В результате заготовка колеса перемещается на одну позицию и конвейер 2 автоматически выключается. На освободившееся место на конвейере 2 рабочий укладьшает следующую заготовКУ колеса и снова включает привода конвейера 2. Для перемещения заготовок колес с загрузочного конвейера 2 на пи-, тающий конвейер 3 подается команда с пульта управления. При этом включаются приводы обоих конвейеров. Останов ихпроизойдет автоматически посредством датчиков. Перевод линии в автоматический режим работы производится переключением на пульте. После этого заготовки колес автоматически поступают на позиции загрузки каждого станка по верхним ярусам конвейера 4. На позициях загрузки около каждого станка производится позиционирование заготовки с помощью центрирующего ролика 19. Снятие заготовки с конвейера, установка на станок и снятие обработанного колеса со станка с последующей 604 укладкой на конвейер производится автоматически манипулятором 7 по команде оператора. При этом последовательность работы манипулятора 7 следующая: поворот руки 25 к станку и останов по оси колеса, находящегося на планшайбе станка} опускание руки 25, при этом захват 26 вводится в отверстие ступицы колеса зажим колеса подъем руки 25 с колесом; поворот руки 25 с колесом в крайнее левое положение/ опускание руки 25, при этом колесо укладывается нд конвейерj разжим колеса, .подъем руки 25, при этом захват 26 выводится из отверстия ступицы поворот руки 25 в крайнее правое положение и останов по оси заготовки колеса на позиции загрузки; опускание руки 25, при зтом захват 26 вводится в отверстие ступицы заготовки колеса; зажим заготовки колеса, подъем руки 25 с заготовкой колеса поворот руки 25 с заготовкой колеса к станку, опускание руки 25, при этом заготовка колеса устанавливается на кулачки планшайбы станки, разжим заготовки колеса, подъем руки 25, при этом захват 26 выводится из отверстия ступицы заготовки колеса; отвод руки 25 в исходное положение (по оси заготовки . колеса, находящегося на конвейере). После укладки обработанного колеса и подъема с конвейера 3 или 4 очередной заготовки колеса поступает команда на поворот вверх подвижной секции последующего конвейера 4 или 5. При этом крайний ролик верхнего яруса подвижной секции последук щего участка конвейера оказывается на уровне верхнего яруса неподвижной секции участка конвейера, на котором находится обработанное колесо, снятое манипулятором со станка. После поворота включается привод нижнего яруса участка конвейера с поднйтой секцией и привод верхнего яруса участка конвейера, на котором находится обработанное колесо. Это колесо перемещается на нижний ярус поднятой секции, подавая при этом команду на поворот этой секции вниз, а на позицию загрузки поступает новая заготовка колеса. Далее обработанное колесо по нижним ярусам поступает в кассету кантователя 6 конвейера 5. При полном попадании колеса в кассету кантователя 6 по51191260 6

дается команда на её поворот. После 6 возвращается гидроцилиндром 24 в поворота кассеты в вертикальное горизонтальное положение для приема положение колесо по наклонной направ- следующего колеса, ляющей выкатывается из кассеты в ме- 5 Питание исполнительных органов хаинэнрованный ручей-накопитель, i всех механизмов линии производится Освободившаяся кассета кантователя от гидростанций 8 и 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1984 |

|

SU1187962A1 |

| Установка для изготовления кера-МичЕСКиХ фОРМ пО ВыплАВляЕМыММОдЕляМ | 1979 |

|

SU839655A1 |

| Автоматическая линия | 1985 |

|

SU1348144A1 |

| Автоматическая линия для механической обработки деталей типа вагонных колес | 1974 |

|

SU534338A1 |

| Сравнивающее устройство | 1975 |

|

SU538338A1 |

| Автоматическая литейная линия | 1987 |

|

SU1447567A1 |

| Поточная линия | 1984 |

|

SU1212761A1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Линия для обработки крупногабаритных отливок | 1990 |

|

SU1713736A1 |

1 .АВТОМАТИЧЕСКАЯ ЛИНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ деталей типа вагоиньрс колес,содержащая расположенные по ходу технологического процесса металлорежущие станки, двухъярусный роликовый конвейер, питающий конвейер и манипуляторы, о т л и ч а ющ а я с я тем, что, с целью упрощения линии, двухъярусный роликовый конвейер выполнен составным из отдельных участков, каждый из которых состоит из неподвижной секции и секции, установленной шарнирно на неподвижной секции с возможностью транспортирования деталей с верхнего яруса неподвижной секции предыдущего по ходу перемещения деталей участка двухъярусного роликового конвейера на нижний ярус последукхцей неподвижной секции, при этом каждый верхний ярус неподвижной секции снабжен центрирующим устройством, выполненным в виде призматического ролика, установленного меиаду роликами верхнего яруса неподвижной секции с возможностью поворота для установки детали относительно манипулятора. 2. Автоматическая линия по п.1, о тли ч ающая с я тем, что питающий конвейер установлен на уровне верхнего яруса двухъярусного роликового конвейера.

бидА

| Автоматическая линия для механической обработки деталей типа вагонных колес | 1974 |

|

SU534338A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-15—Публикация

1983-12-05—Подача