м

00

ю

Изобретение относится к стекольной промышленности и может быть использовано для получения кварцевого или оптического стекла.

Известен способ подготовки сырья для получения кварцевого стекла, заключающийся в том, что аморфный ДИОКС1-Щ кремния подвергают гидротермальной обработке в течение 6-35 ч при 200-400 С и давлении паров воды 16-295 атм, в результате чего получают кристаллический кварц с размером кристаллов менее 0,1 мм и с содержанием щелочных металлов, соответствующим их содержанию в ис ходном диоксиде кремния l .

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ подготовки кварцевого сырья путем гидротермальной обработки аморфной двуокиси кремния в автоклаве в атмосфере водяного пара в присутствии 0,02-1 вес.% гидроокиси тетраметиламмония при 320-500 С и давлении 20-400 атм в течение 6-100 ч 2.

В результате получают кристаллы кварца размером О,.1-0,5 мм с noHi;-. женным содержанием примеси, щелочных металлов, однако степень очистки недостаточно высока.

Целью изобретения является снижение содержания примесей щелочных металлов,

Поставленная цель достигается тем, что согласно способу подготовки сырья для получения кварцевого или оптического стекла обработки аморфного кремнезема в автоклаве в атмосфере водяного пара при 300-500°С и давлении 100-350 атм в течение 6-100 ч, аморфньй кремнезем предварительно вымачивают в 0,0010,1%-ном водном растворе полиэтиленимина в течение 1-5 ч.

Концентрационные пределы раствора поли.этидени ина являются оптимальными, так как при использовании водных растворов с концентрацие полиэтиленимина менее вес.% образуются мелкие кристаллы кварца размером менее О,1 мм, а при концентрации более вес,% процесс кристаллизации замедляется.

Пример 1. Готовят 10 вес. раствор полиэт шенимина в воде. В 1000 мл этого раствора помещают 500 г аморфного диоксида кремния с

содержанием натрия вес.% и выдерживают в течение 5 ч при комнатной температуре. Затем раствор сливают, а диоксид кремния помещают в автоклав объемом I л. Содержание воды в автоклАве соответствует коэффициенту заполнения автоклава, равному 10%. Автоклав нагревают до 300 С и выдерживают при этой температуре и 100 атм в течение 100 ч. , В результате получают 100% выход кристаллов кварца со средним размером кристаллов 0,2 -0,4 мм и содержанием натрия 7«1 вес.%.

Примёр2. Готовят .% раствор полиэтиленимина в воде. К 1000 мл :этого раствора добавляют. 500 г аморфного диоксида кремния производства Опытного завода ИРЕА

и выдерживают в течение 1 ч при комнатной температуре. Затем рас-твор сливают, а диоксид кремния помещают в автоклав объемом 1л. Содержание воды в автоклаве соответствует коэффициенту заполнения автоклава, равному 15%. Автоклав нагревают до 400 С и выдерживают при этой температуре и 150 атм в течение 16ч. В результате получают

0 со 100% выходом кристаллы кварца со средним размером 0,2 мм. Содержание натрия в аморфном диоксиде кремния 2-10 вес.%, а в полученных кристаллах кварца 8-10 вес.%.

Пример 3. 500 г диоксида кремния производства завода Красный химик марки ЧДА с содержанием натрия 310 вес.% помещают в автоклав объемом I л и заливают

0 раствором полиэтиленимина в воде (концентрация вес.%). Автоклав нагревают до 400 С. При этомпомещенное в автоклав 200 мл раствора полиэтиленимина обеспечивают

5 коэффициент заполнения автоклава, . равный 30%. Выдержку при 400°С и 350 атм проводят в течение 6 ч. По. лучают со 100% выходом кварц с раз-« мером кристаллов 0,2-0,4 мм. Содержание натрия составляет 11 О вес.%

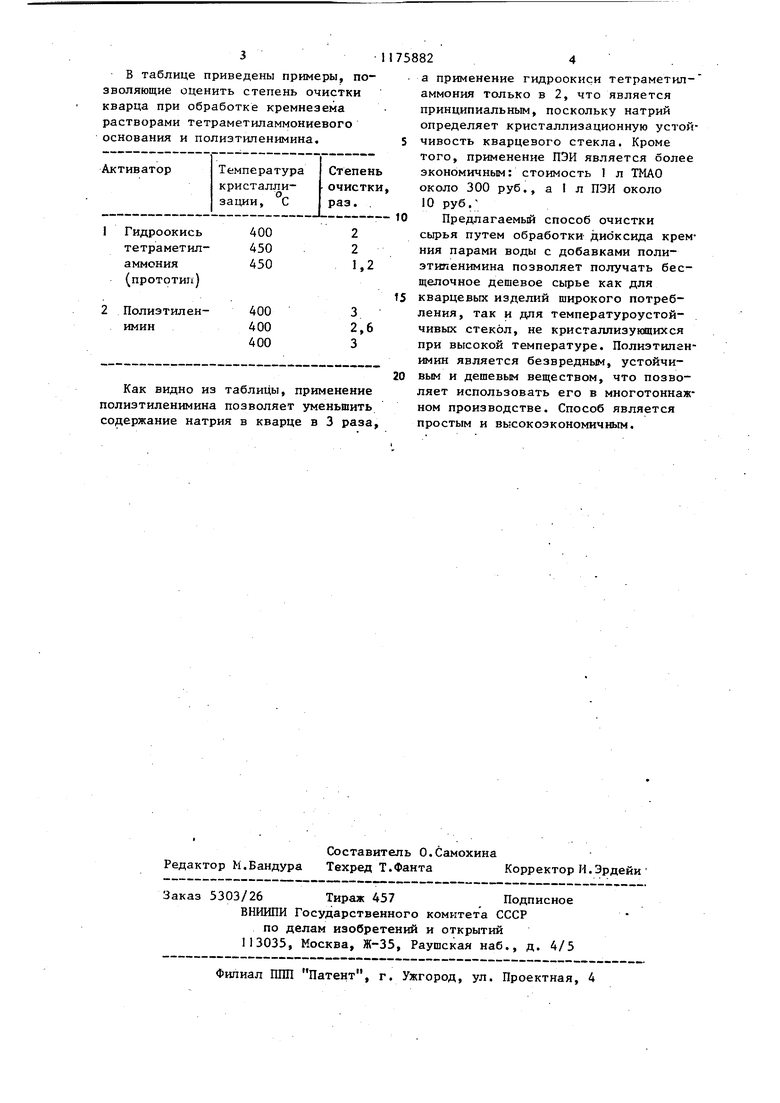

Предварительная обработка аморфного кремнезема раствором полизтиленимина позволяет снизить содержа5 нив щелочных металлов в получаемых кристаллах кварца до уровня, которьй не достигается при испольаовании других активаторов. 311 в таблице приведены примеры, позволяющие оценить степень очистки кварца при обработке кремнезема растворами тетраметиламмониевого основания и полиэтиленимина. Как видно из таблицы, применение полиэтиленимина позволяет уменьшить содержание натрия в кварце в 3 раза, 5 10 tS 20 а применение гидроокиси тетраметиламмония только в 2, что является принципиальным, поскольку натрий определяет кристаллизационную устойчивость кварцевого стекла. Кроме того, применение ПЭИ является более экономичным: стоимость 1 л ТМАО около 300 руб., а I л ПЭИ около 10 руб.Предлагаемьй способ очистки сырья путем обработки диоксида кремния парами воды с добавками полиэтипенимина позволяет получать бесщелочное дешевое сырье как для кварцевых изделий широкого потребления, так и для температуроустойчивых стекол, не кристаллизующихся при высокой температуре. Полиэтилгнимин является безвредным, устойчивым и дешевым веществом, что позволяет использовать его в многотоннажном производстве. Способ является простым и высокоэкономичным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки сырья для получения кварцевого или оптического стекла | 1981 |

|

SU1175883A1 |

| Способ подготовки сырья для получения кварцевого или оптического стекла | 1981 |

|

SU1175881A1 |

| Способ подготовки шихты | 1987 |

|

SU1493626A1 |

| Способ получения мелкокристаллического @ -кварца | 1985 |

|

SU1528730A1 |

| Способ подготовки шихты для получения кварцевого стекла | 1990 |

|

SU1742230A1 |

| Способ получения кристаллического кристобалита | 1986 |

|

SU1388384A1 |

| Способ получения мелкокристаллического L-кварца | 1986 |

|

SU1520027A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2004 |

|

RU2261840C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2011 |

|

RU2474535C1 |

| Способ приготовления шихты для наплава кварцевого стекла | 1978 |

|

SU734146A1 |

СПОСОБ ПОДГОТОВКИ СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОГО ИЛИ ОПТИЧЕСКОГО СТЕКЛА путем обработки аморфного кремнезема в автоклаве в.атмосфере водяного пара при 300-500 С и давлении 100-350 атм в течение 6-100ч, отличающийся тем, что, с целью снижения содержания примесей щелочных металлов, аморфньй кремнезем предварительно вымачивают в 0,001-0,1%-ном водном растворе полиэтипенимина в течение 1-5 ч. 3

| Авторское свидетельство СССР №544621, кд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР по заявке № 3294295/29-33, кл | |||

| С,04 В 1/00, 1981. | |||

Авторы

Даты

1985-08-30—Публикация

1981-08-03—Подача