1

Изобретение относится к станкостроению.

Цель изобретения - упрощение конструкции при одновременном повышении производительности путем устранения промежуточных элементов и повышения уровня автоматизации.

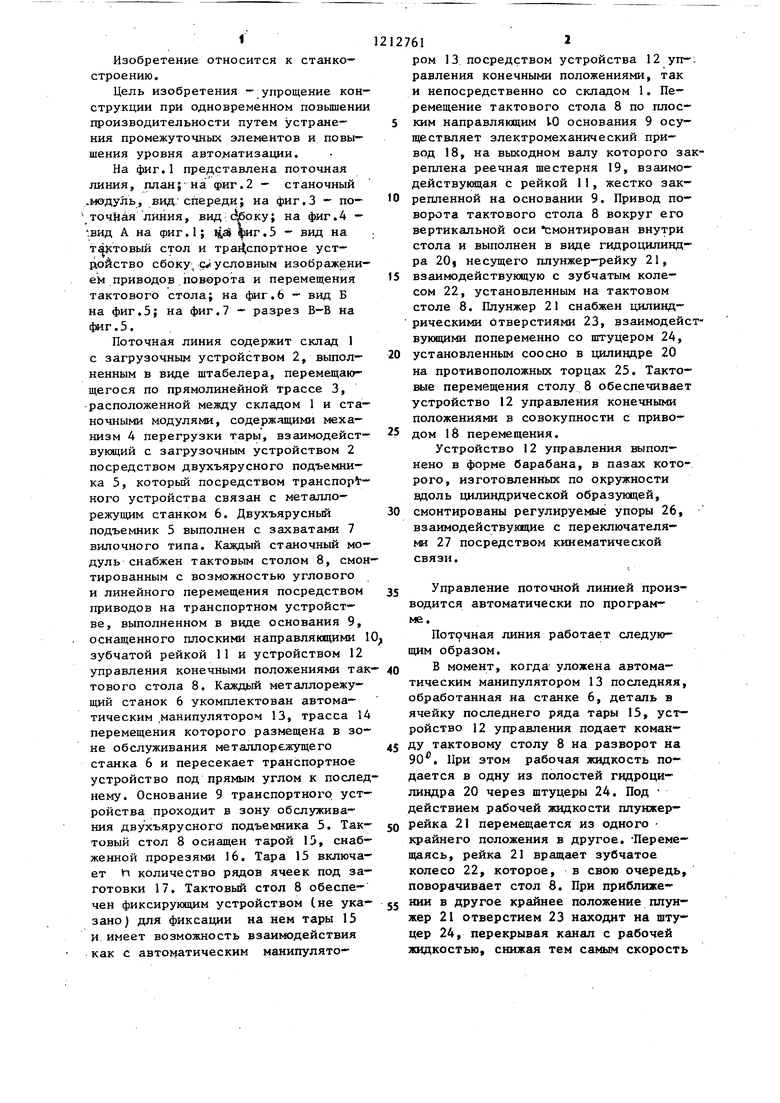

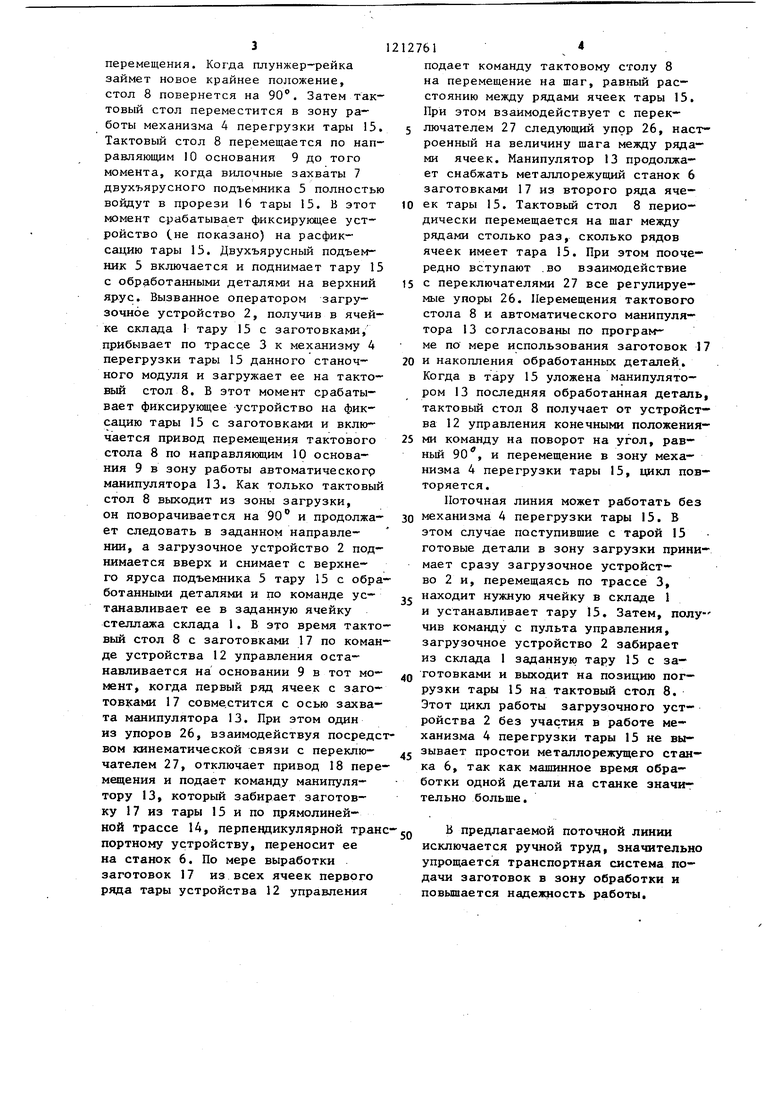

На фиг.1 представлена поточная линия, план; на фиг.2 - станочный

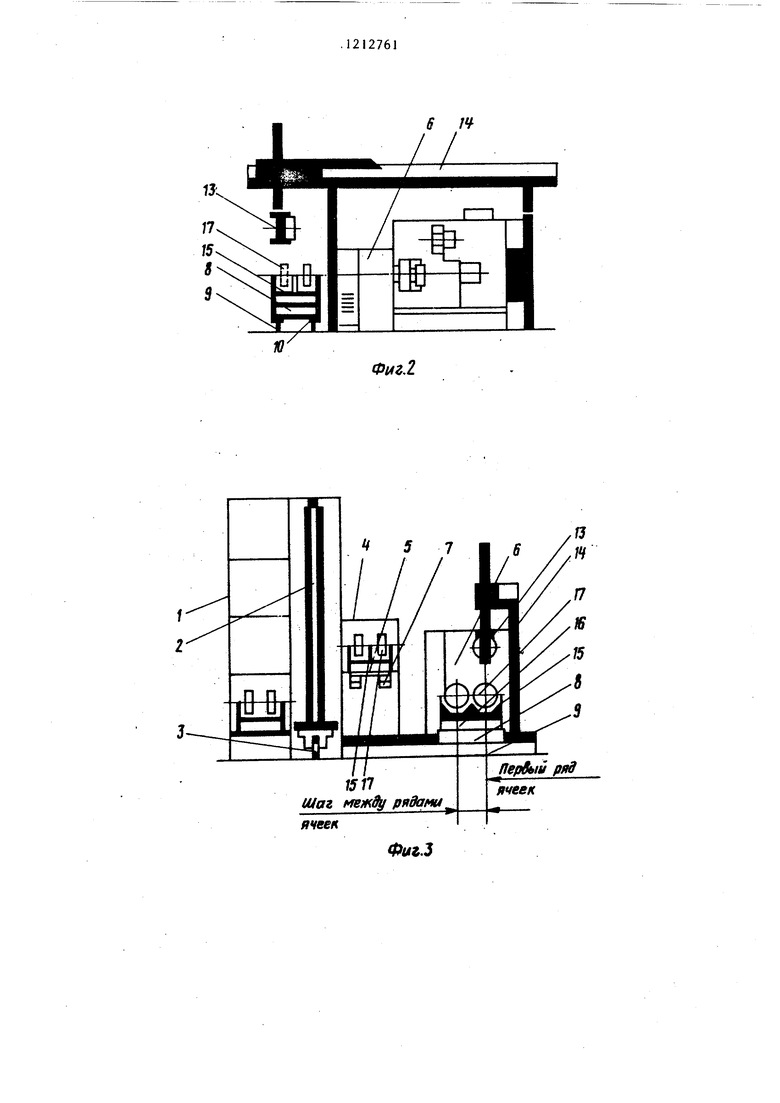

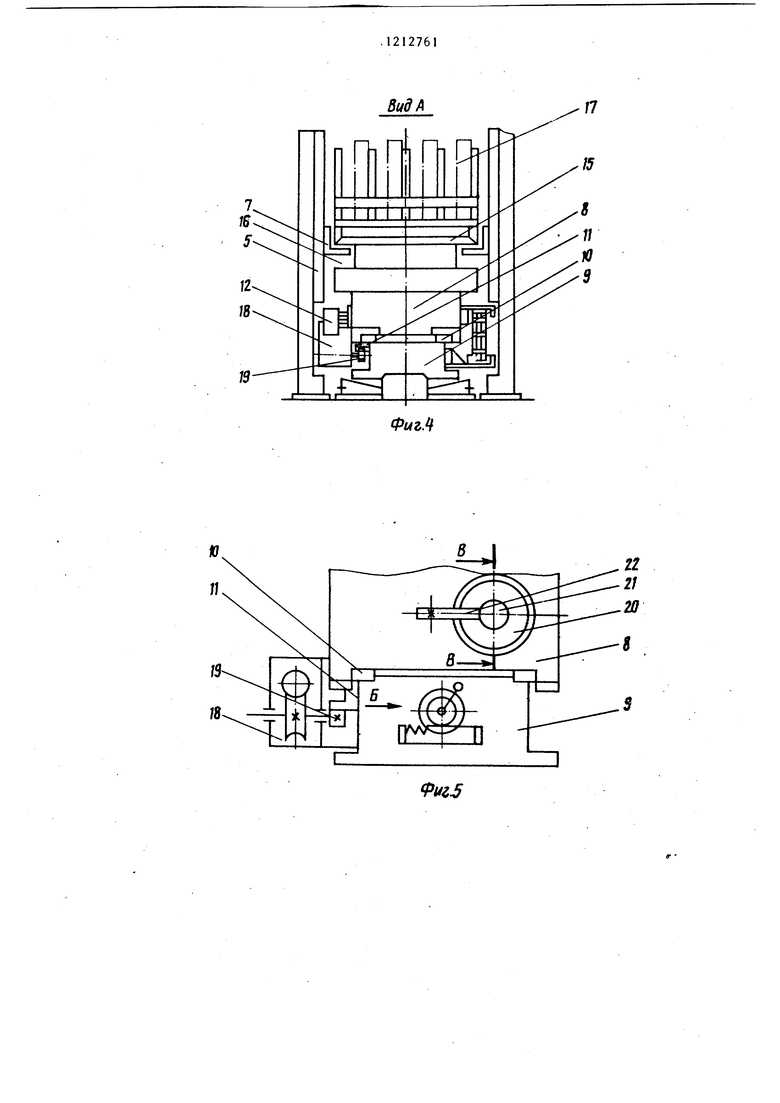

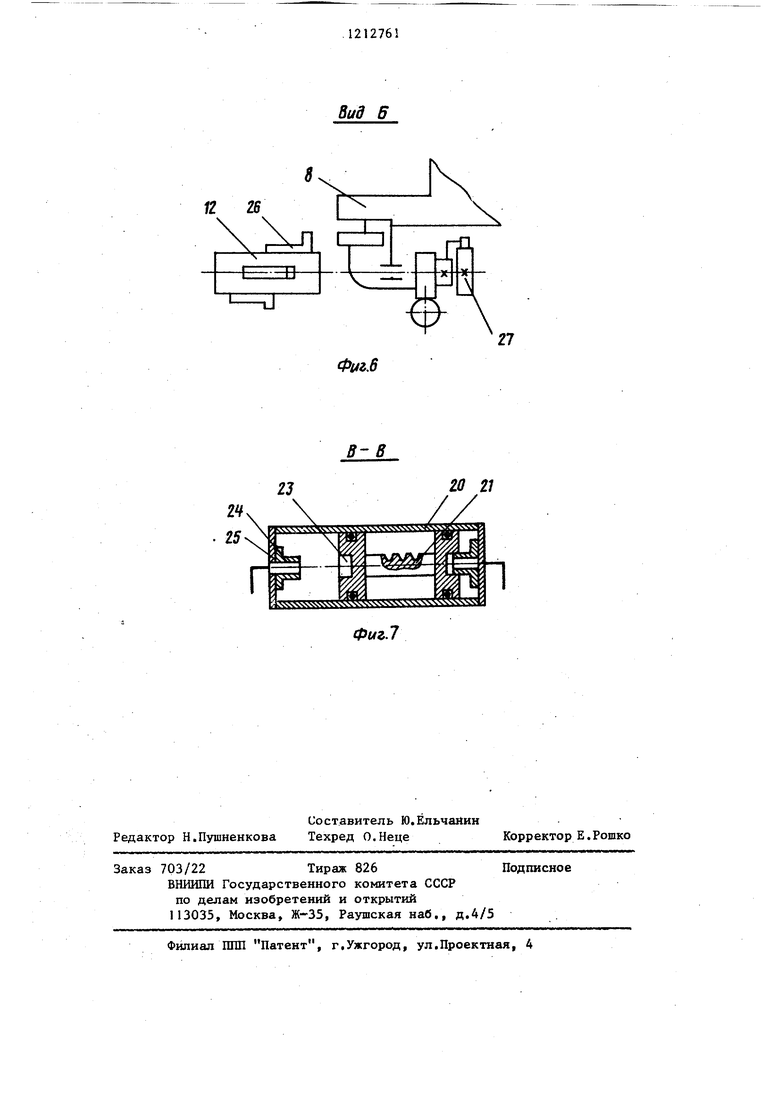

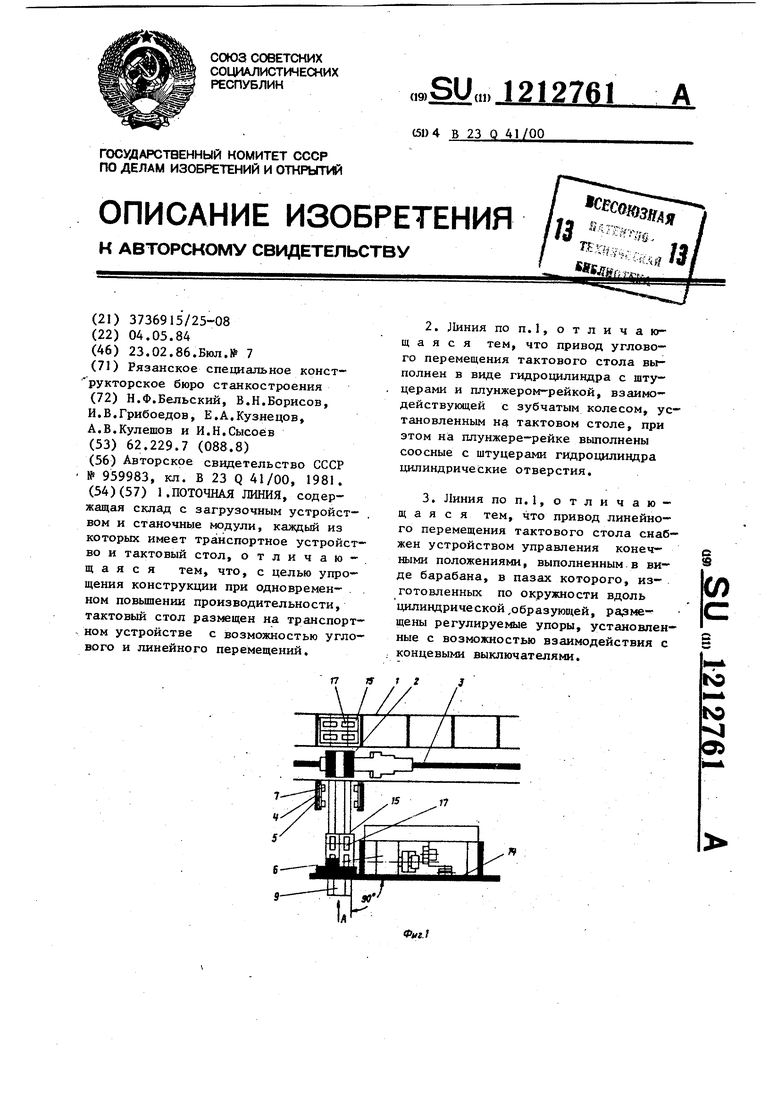

модуль, вид/спереди; на фиг.З - по- линия, вид 4боку; на фиг.4 - вид А на фиг.1; ц,з фиг.З - вид на тактовый стол и Tpai cnopTHoe устройство сбоку; с, условным изображени- eid приводов поворота и перемещения тактового стола; на фиг.6 - вид Б на фиг.З; на фиг.7 - разрез В-В на г.З.

Поточная линия содержит склад 1 с загрузочным устройством 2, выполненным в виде штабелера, перемещающегося по прямолинейной трассе 3, расположенной между складом 1 и станочными модулями, содержащими механизм 4 перегрузки тары, взаимодействующий с загрузочным устройством 2 посредством двухъярусного подъемника 3, который посредством транспортного устройства связан с металлорежущим станком 6. Двухъярусный подъемник 3 выполнен с захватами 7 вилочного типа. Каждый станочный модуль снабжен тактовым столом 8, смонтированным с возможностью углового и линейного перемещения посредством приводов на транспортном устройстве, выполненном в виде основания 9, оснащенного плоскими направлякщими 10 зубчатой рейкой 11 и устройством 12 управления конечными положениями тактового стола 8. Каждый металлорежущий станок 6 укомплектован автоматическим манипулятором 13, трасса 14 перемещения которого размещена в зоне обслуживания металлорежущего станка 6 и пересекает транспортное устройство под прямым углом к последнему. Основание 9 транспортного устройства проходит в зону обслуживания двухъярусного подъемника 3. Тактовый стол 8 оснащен тарой 13, снабженной прорезями 16. Тара 13 включает И количество рядов ячеек под заготовки 17. Тактовый стол 8 обеспечен фиксирующим устройством Сне указано) для фиксации на нем тары 13 и имеет возможность взаимодействия как с автоматическим манипулято-

127612

ром 13 посредством устройства 12 уп-: равления конечными положениями, так и непосредственно со складом 1. Перемещение тактового стола 8 по плос- 5 КИМ направляющим Ю основания 9 осуществляет электромеханический привод 18, на выходном валу которого закреплена реечная щестерня 19, взаимодействующая с рейкой 11, жестко зак-

10 репленной на основании 9. Привод поворота тактового стола 8 вокруг его вертикальной оси смонтирован внутри стола и выполнен в виде гидроцилиндра 20J несущего плунжер-рейку 21,

15 взаимодействующую с зубчатым колесом 22, установленным на тактовом столе 8. Плунжер 21 снабжен цилиндрическими отверстиями 23, взаимодействующими попеременно со штуцером 24,

20 установленным соосно в цилиндре 20 на противоположных торцах 23. Тактовые перемещения столу 8 обеспечивает устройство 12 управления конечными положениями в совокупности с приво25 дом 18 перемещения.

Устройство 12 управления выполнено в форме барабана, в пазах которого, изготовленных по окружности вдоль цилиндрической образукщей,

30 смонтированы регулируемые упоры 26, взаимодействующие с переключателями 27 посредством кинематической связи.

Управление поточной линией производится автоматически по программе.

Потрчная линия работает следующим образом.

В момент, когда уложена автоматическим манипулятором 13 последняя, обработанная на станке 6, деталь в ячейку последнего ряда тары 13, устройство 12 управления подает команДУ тактовому столу 8 на разворот на 90, При этом рабочая жидкость подается в одну из полостей гидроци- линдра 20 через штуцеры 24. Под действием рабочей жидкости плунжеррейка 21 перемещается из одного крайнего положения в другое, -Перемещаясь, рейка 21 вращает зубчатое колесо 22, которое, в свою очередь, поворачивает стол 8. При приблихеНИИ в другое крайнее положение плунжер 21 отверстием 23 находит на штуцер 24, перекрывая канал с рабочей жидкостью, снижая тем самым скорость

3

перемещения. Когда плунжер-рейка займет новое крайнее положение, стол 8 повернется на 90°. Затем тактовый стол переместится в зону работы механизма 4 перегрузки тары 15. Тактовый стол 8 перемещается по направляющим 10 основания 9 до того момента, когда вилочные захваты 7 двухъярусного подъемника 5 полностью войдут в прорези 16 тары 15. В этот момент срабатывает фиксирующее устройство (.не показано) на расфик- сацию тары 15. Двухъярусный подъе - ник 5 включается и поднимает тару 15 с обработанными деталями на верхний ярус. Вызванное оператором загрузочное устройство 2, получив в ячейке склада 1 тару 15 с заготовками, прибывает по трасс.е 3 к механизму 4 перегрузки тары 15 данного станочного модуля и загружает ее на тактовый стол 8, В этот момент срабатывает фиксирующее устройство на фиксацию тары 15 с заготовками и включается привод перемещения тактового стола 8 по направляющим 10 основания 9 в зону работы автоматическогр манипулятора 13. Как только тактовый стол 8 выходит из зоны загрузки, он поворачивается на 90 и продолжает следовать в заданном направлении, а загрузочное устройство 2 поднимается вверх и снимает с верхнего яруса подъемника 5 тару 15 с обработанными деталями и по команде устанавливает ее в заданную ячейку стеллажа склада 1. В это время тактовый стол 8 с заготовками 17 по команде устройства 12 управления останавливается на основании 9 в тот момент, когда первый ряд ячеек с заготовками 17 совме.стится с осью захвата манипулятора 13. При этом один из упоров 26, взаимодействуя посредсвом кинематической связи с переключателем 27, отключает привод 18 перемещения и подает команду манипулятору 13, который забирает заготовку 17 из тары 15 и по прямолинейной трассе 14, перпендикулярной транпортному устройству, переносит ее на станок 6. По мере выработки заготовок 17 из всех ячеек первого ряда тары устройства 12 управления

61

подает команду тактовому столу 8 на перемещение на шаг, равный расстоянию между рядами ячеек тары 15. При этом взаимодействует с перек-

лючателем 27 следующий упор 26, настроенный на величину шага между рядами ячеек. Манипулятор 13 продолжает снабжать металлорежущий станок 6 заготовками 17 из второго ряда яче-

ек тары 15. Тактовый стол 8 периодически перемещается на шаг между рядами столько раз, сколько рядов ячеек имеет тара 15. При этом поочередно вступают .во взаимодействие

с переключателями 27 все регулируемые упоры 26. Перемещения тактового стола 8 и автоматического манипулятора 13 согласованы по программе по мере использования заготовок 17

и накопления обработанных деталей. Когда в тару 15 уложена манипулятором 13 последняя обработанная деталь, тактовый стол 8 получает от устройства 12 управления конечными положениями команду на поворот на угол, равный 90, и перемещение в зону механизма 4 перегрузки тары 15, цикл повторяется.

Поточная линия может работать без

механизма 4 перегрузки тары 15. В этом случае поступившие с тарой 15 готовые детали в зону загрузки принимает сразу загрузочное устройство 2 и, перемещаясь по трассе 3,

находит нужную ячейку в складе 1

и устанавливает тару 15. Затем, полу чив команду с пульта управления, загрузочное устройство 2 забирает из склада 1 заданную тару 15 с за-

готовками и выходит на позицию погрузки тары 15 на тактовый стол 8. Этот цикл работы загрузочного устройства 2 без участия в работе механизма 4 перегрузки тары 15 не вызывает простои металлорежущего станка 6, так как машинное время обработки одной детали на станке значительно больше.

В предлагаемой поточной линии исключается ручной труд, значительно упрощается транспортная система подачи заготовок в зону обработки и повышается надежность работы.

13.

,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия | 1981 |

|

SU959983A1 |

| Гибкая производственная система | 1986 |

|

SU1357193A1 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Автоматическая поточная линия | 1988 |

|

SU1636188A1 |

| Автоматизированная транспортно-накопительная система | 1985 |

|

SU1306690A1 |

| Автоматизированный участок механической обработки деталей | 1983 |

|

SU1161314A1 |

| Гибкий автоматизированный участок | 1987 |

|

SU1585118A1 |

| Автоматизированный технологический комплекс | 1984 |

|

SU1178029A1 |

| Автоматизированный технологический комплекс | 1987 |

|

SU1509225A1 |

| Автоматизированный участок | 1983 |

|

SU1183351A1 |

1517 Шаг меж рядами

ячеек

Фиг.З

Вид А

ФигМ

Рч

Вид В

12 26

Ф1/г,6

23

Фиг.7

| Поточная линия | 1981 |

|

SU959983A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-23—Публикация

1984-05-04—Подача