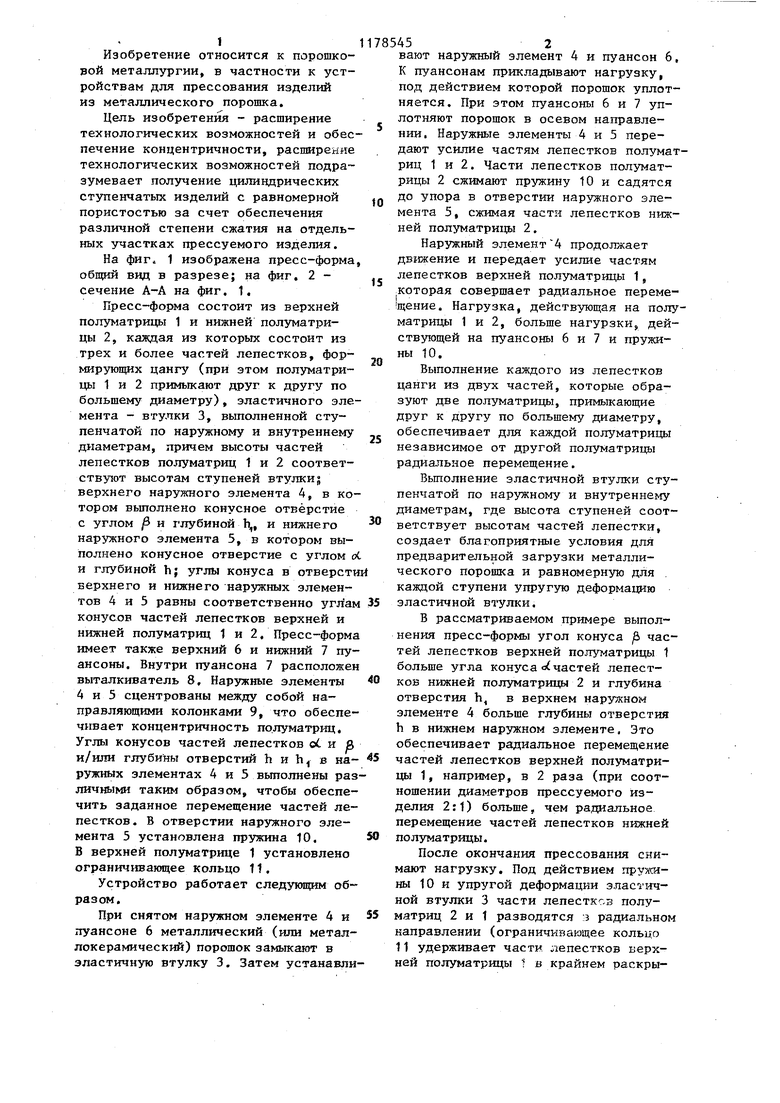

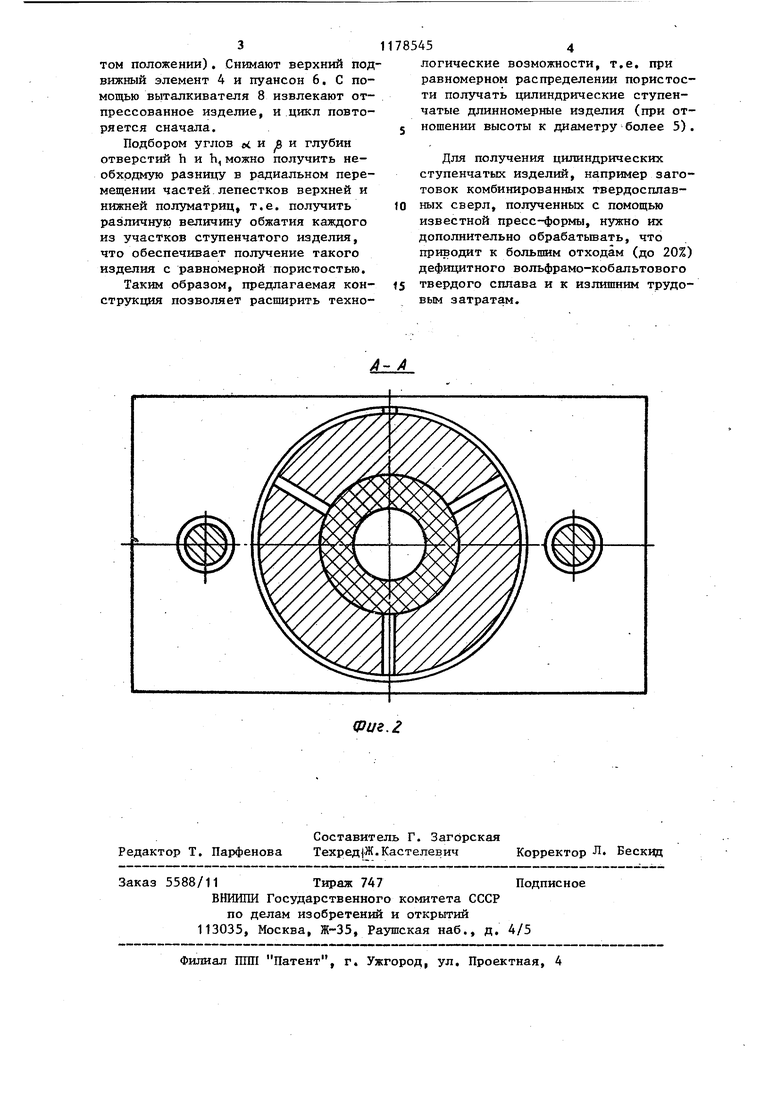

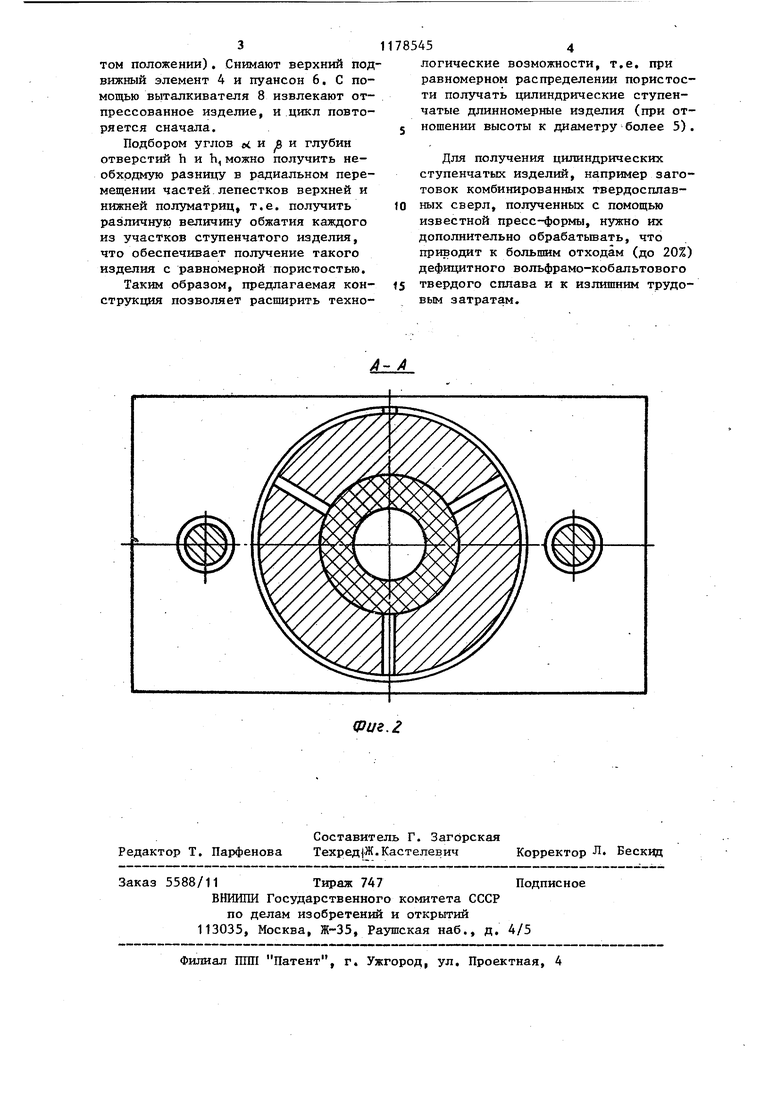

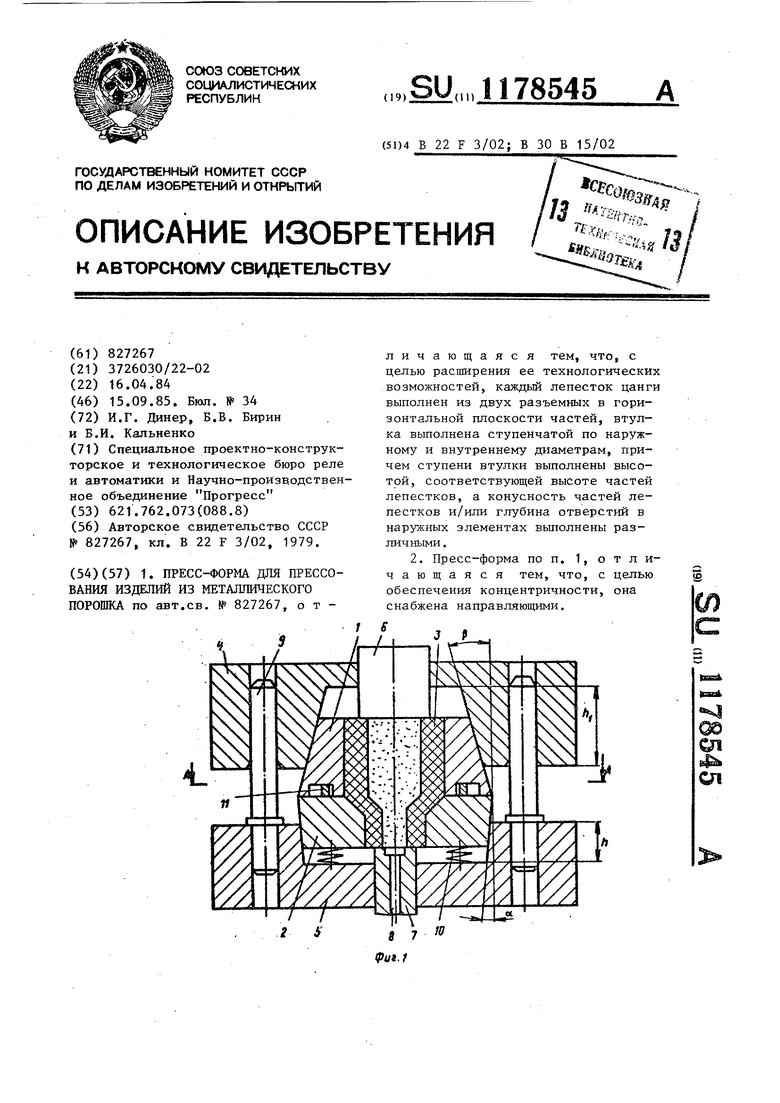

I Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из металлического порошка. Цель изобретения - расширение технологических возможностей и обес печение концентричности, расширение технологических возможностей подразумевает получение цилиндрических ступенчатых изделий с равномерной пористостью за счет обеспечения различной степени сжатия на отдельных участках прессуемого изделия. На фиг. 1 изображена пресс-форма общий вид в разрезе; на фиг, 2 сечение А-А на фиг, 1. Пресс-форма состоит из верхней полуматрицы 1 и нижней полуматрицы 2, каждая из которых состоит из трех и более частей лепестков, формирующих цангу (при этом полуматрицы 1 и 2 примыкают друг к другу по большему диаметру), эластичного эле мента - втулки 3, выполненной ступенчатой по наружному и внутреннему диаметрам, причем высоты частей лепестков полуматриц 1 и 2 соответствуют высотам ступеней втулки; верхнего наружного элемента 4, в ко тором вьтолнено конусное отверстие с углом и глубиной h,, и нижнего наружного элемента 5, в котором выполнено конусное отверстие с углом и глубиной h; углы конуса в отверст верхнего и нижнего наружных элементов 4 и 5 равны соответственно конусов частей лепестков верхней и нижней полуматриц 1 и 2, Пресс-форм имеет также верхний 6 и нижний 7 пу ансоны. Внутри пуансона 7 расположе выталкиватель 8. Наружные элементы 4 и 5 сцентрованы между собой направляющими колонками 9, что обеспе чивает концентричность полуматриц. Углы конусов частей лепестков oL и Л и/шш глубины отверстий h и h| в на ружных элементах 4 и 5 вьтолнены ра личными таким образом, чтобы обеспе чить заданное перемещение частей ле пестков. В отверстии наружного элемента 5 установлена пружина 10. В верхней полуматрице 1 установлено ограничивающее кольцо 11. Устройство работает следующим об разом. При снятом наружном элементе 4 и пуансоне 6 металлический (или метал локерамический) порошок замыкают в эластичную втулку 3. Затем устанавл 45 вают наружный элемент 4 и пуансон 6, К пуансонам прикладывают нагрузку, под действием которой порошок уплотняется. При этом пуансоны 6 и 7 уплотняют порошок в осевом направлении. Наружные элементы 4 и 5 передают усилие частям лепестков полуматриц 1 и 2. Части лепестков полуматрицы 2 сжимают пружину 10 и садятся до упора в отверстии элемента 5, сжимая части лепестков нижней полуматрицы 2. Наружный элемент4 продолжает движение и передает усилие частям лепестков верхней полуматрицы 1, которая совершает радиальное перемещение. Нагрузка, действующая на полуматрицы 1 и 2, больше нагурзки, действующей на пуансоны 6 и 7 и пружины 10 . Выполнение каждого из лепестков цанги из двух частей, которые образуют две полз атрицы, примыкающие друг к другу по большему диаметру, обеспечивает для каждой полуматрицы независимое от другой полуматрицы радиальное перемещение. Выполнение эластичной втулки ступенчатой по наружному и внутреннему диаметрам, где высота ступеней соответствует высотам частей лепестки, создает благоприятные условия для предварительной загрузки металлического порошка и равномерную для . каждой ступени упругую деформацию эластичной втулки. В рассматриваемом примере выполнения пресс-формы угол конуса 5 частей лепестков верхней полуматрицы 1 больше угла конуса of частей лепестков нижней полуматрицы 2 и глубина отверстия h, в верхнем наружном элементе 4 больше глубины отверстия h в нижнем наружном элементе. Это обеспечивает радиальное перемещение частей лепестков верхней полуматрицы 1, например, в 2 раза (при соотношении диаметров прессуемого изделия 2:1) больше, чем радиальное перемещение частей лепестков нижней полуматрицы. После окончания прессования снимают нагрузку. Под действием пружины 10 и упругой деформации эластичной втулки 3 части лепестков полуматриц 2 и 1 разводятся з радиальном направлении (ограничивающее кольцо 11 удерживает части лепестков верхней полуматрицы 1 в крайнем раскрытом положении). Снимают верхний поД вижный элемент 4 и пуансон 6, С помощью выталкивателя 8 извлекают отпрессованное изделие, и цикл повторяется сначала.

Подбором углов X и и глубин отверстий h и h, можно получить необхрдмую разницу в радиальном перемещении частей лепестков верхней и нижней полуматриц, т.е. получить различную величину обжатия каждого из участков ступенчатого изделия, что обеспечивает получение такого изделия с равномерной пористостью.

Таким образом, предлагаемая констрз К1ЦШ позволяет расширить техно1785454

логические возможности, т.е. при равномерном распределении пористости получать цилиндрические ступенчатые длинномерные изделия (при отношении высоты к диаметру более 5).

Для получения цилиндрических ступенчатых изделий, например заготовок комбинированных твердосплавных сверл, полученных с помощью известной пресс-формы, нужно их дополнительно обрабатывать, что приводит к большим отходам (до 20%) дефицитного вольфрамо-кобальтового

t5 твердого сплава и к излишним трудовым затратам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU827267A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Способ изготовления спеченных трубчатых изделий с буртом из порошка | 2022 |

|

RU2792957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Устройство для пробивки отверстий в полых цилиндрических изделиях | 1988 |

|

SU1581426A1 |

| ШТАМП И СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БУКСЫ ИЗ ЦИЛИНДРИЧЕСКОЙ ЗАГОТОВКИ С ГЛОБУЛЯРНОЙ СТРУКТУРОЙ | 2010 |

|

RU2443494C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| СКВАЖИННЫЙ ТРУБНЫЙ РАЗЪЕДИНИТЕЛЬ | 2023 |

|

RU2818649C1 |

| Устройство для цементирования хвостовика в скважине и способ его применения | 2024 |

|

RU2838706C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

1. ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА по авт.св. № 827267, о т целью расширения ее технологических возможностей, каждый лепесток цанги выполнен из двух разъемных в горизонтальной плоскости частей, втулка выполнена ступенчатой по наружному и внутреннему диаметрам, причем ступени втулки выполнены высотой, соответствующей высоте частей лепестков, а конусность частей лепестков и/или глубина отверстий в нарулшых элементах выполнены различными . 2. Пресс-форма по п. 1, отличающаяся тем, что, с целью 55 обеспечения концентричности, она снабжена направляющими. сд

| Пресс-форма для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU827267A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-15—Публикация

1984-04-16—Подача