I 1

Изобретение относится к электрохимической обработке, в частности к устройствам для снятия заусенцев.

Цель изобретения - упрощение конструкции и повышение надежности герметизации камеры обработки.

Поставленная цель достигается путем размещения привода электрода внутри нривода камеры и подачи в уплотняемый зазор сжатого воздуха, для чего индивидуальный привод рабочей камеры выполнен в виде пневмоцилиндра, установленного коаксиапьно к пне моцилиндру привода одного из электродов - инструментов, а зазор в сопряжении камера - шток привода электрода - инструмента соединен с рабочей полостью пневмоцилиндра индиви- дуапьного привода рабочей камеры.

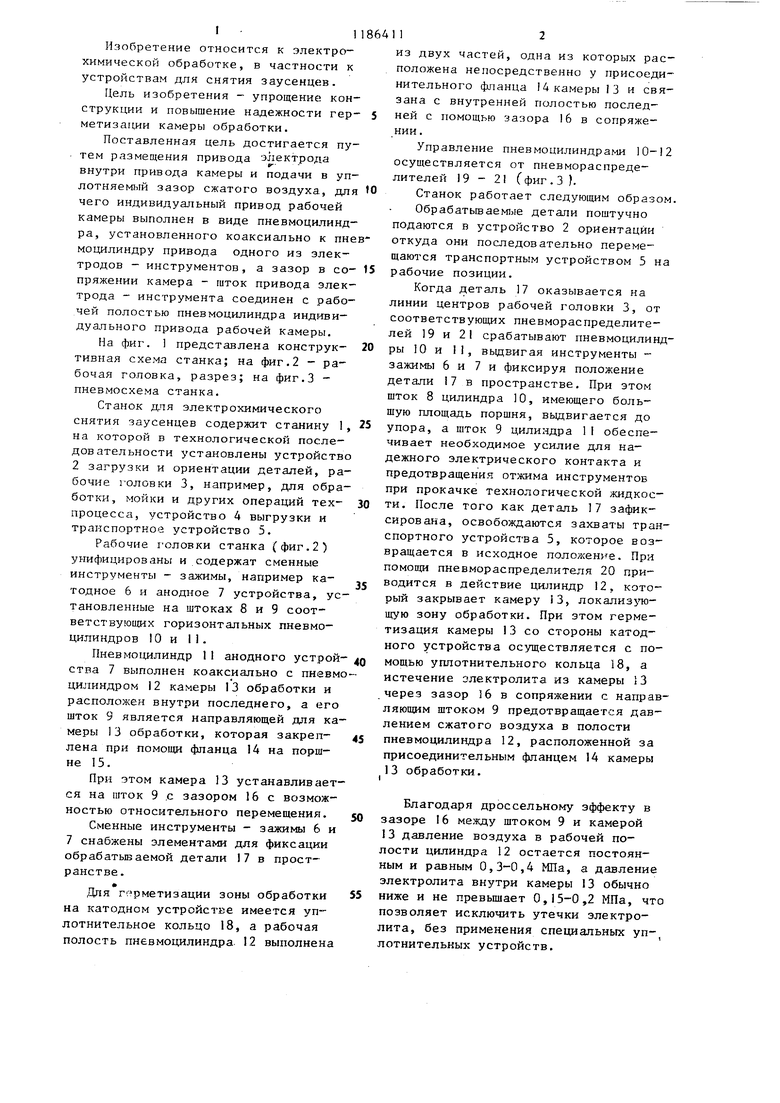

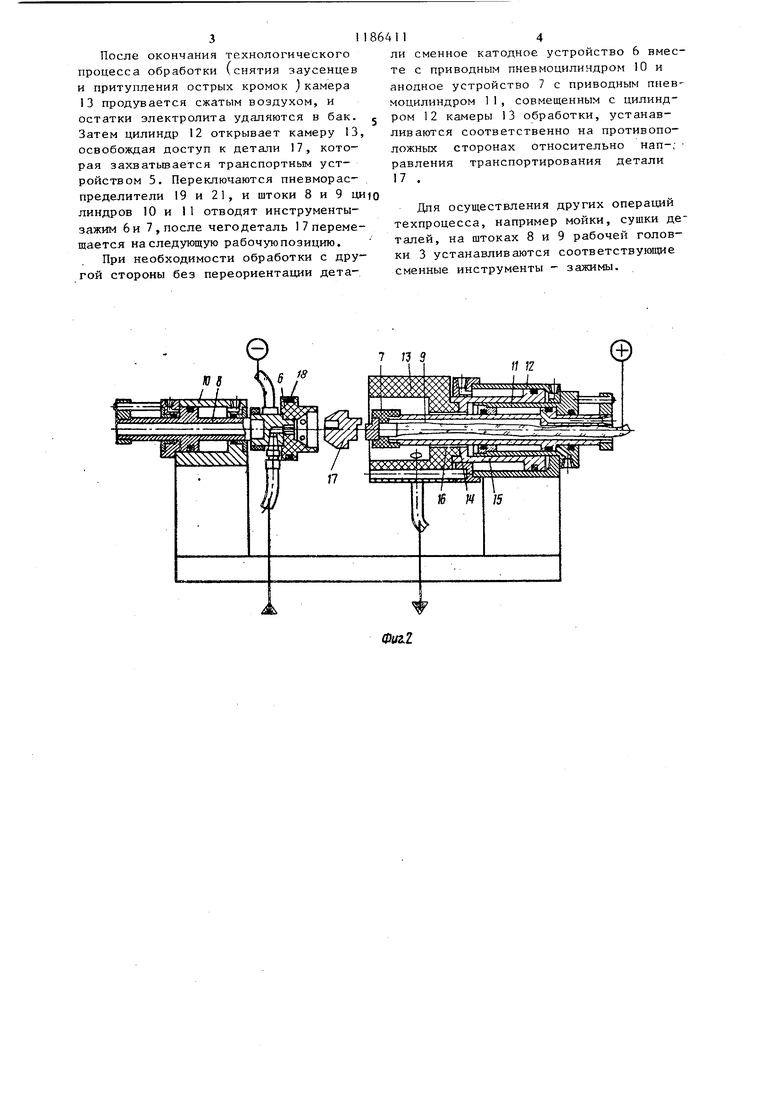

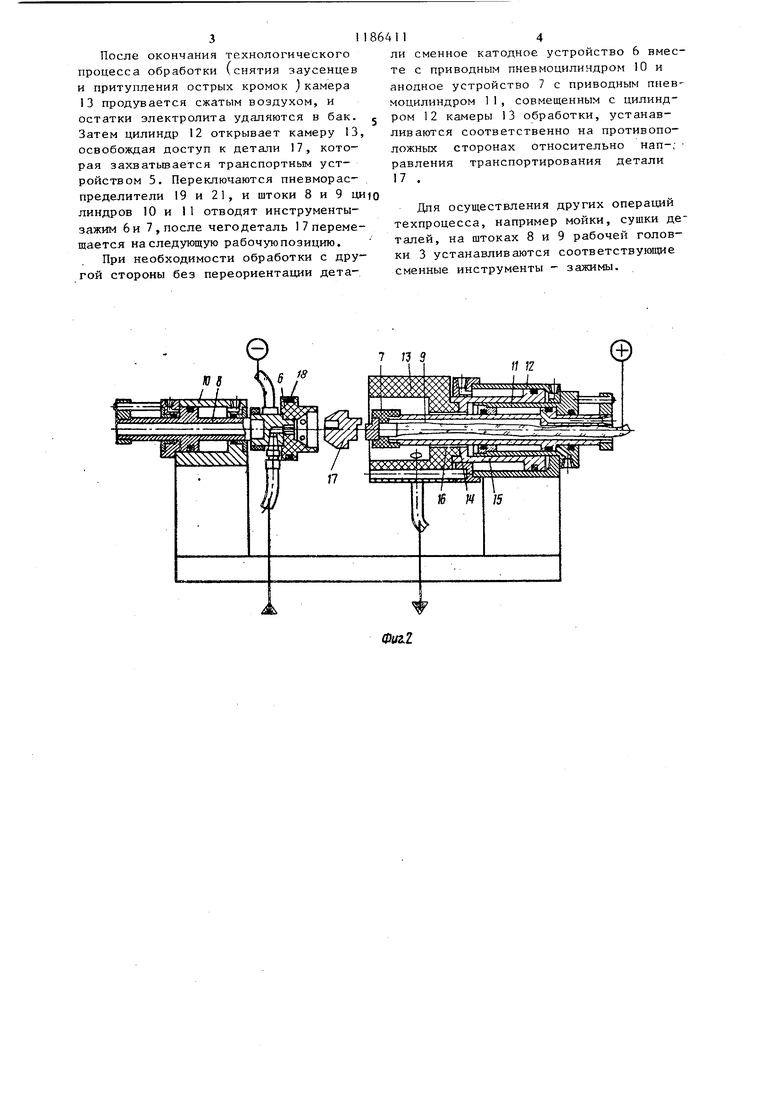

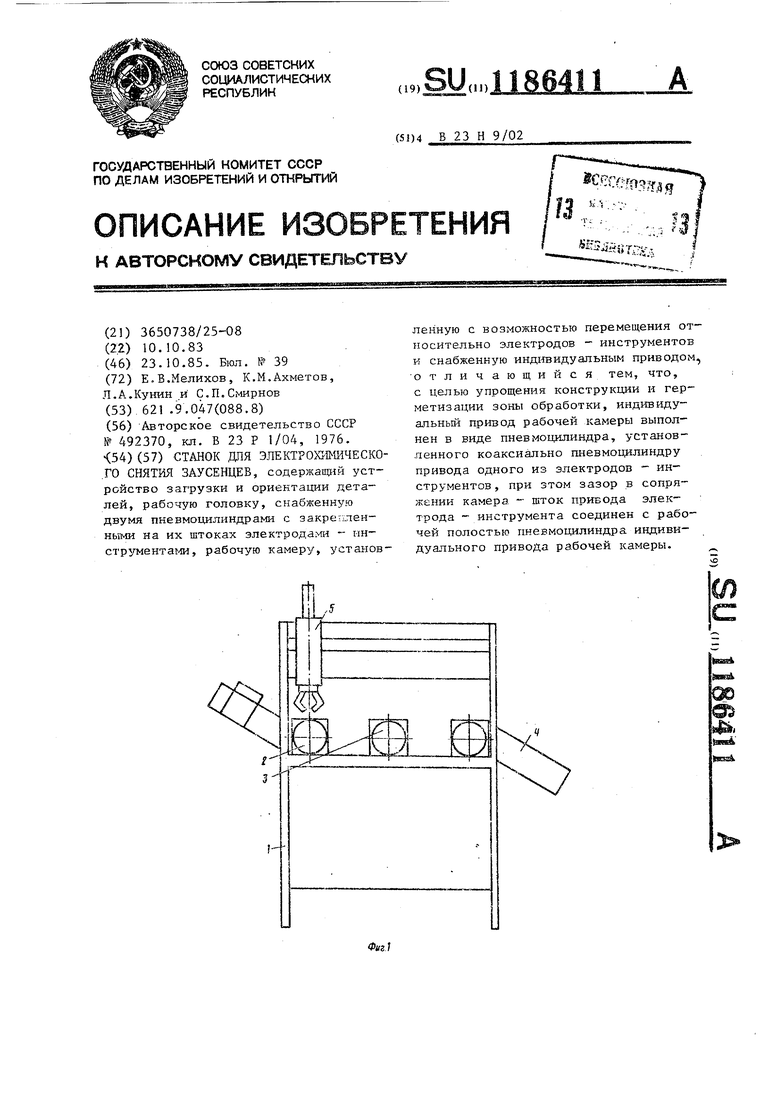

На фиг. 1 представлена конструктивная схема станка; на фиг.2 - рабочая головка, разрез; на фиг.З пневмосхема станка.

Станок для электрохимического снятия заусенцев содержит станину 1, на которой в технологической последовательности установлены устройство 2 загрузки и ориентации деталей, рабочие 1оловки 3, например, для обработки, мойки и других операций техпроцесса, устройство 4 выгрузки и транспортное устройство 5.

Рабочие головки станка (фиг.2) унифицировань и содержат сменные инструменты - зажимы, например катодное 6 и анодное 7 устройства, установленные на штоках 8 и 9 соответствующих горизонтальных пневмо- цилиндров 0 и 11.

Пневмоцилиндр 11 анодного устройства 7 выполнен коаксиально с пневмоцилиндром 12 камеры 13 обработки и расположен внутри последнего, а его шток 9 является направляющей для камеры 13 обработки, которая закреп- лена при помощи фланца 14 на поршне 15.

При этом камера 13 устанавливается на шток 9 .с зазором 16 с возможностью относительного перемещения.

Сменные инструменты - зажимы 6 и 7 снабжены элементами для фиксации обрабатываемой детали 7 в пространстве.

Для герметизации зоны обработки на катодном устройстве имеется уп- лотнительное кольцо 18, а рабочая полость пневмоцилиндра 12 выполнена

112

из двух частей, одна из которых расположена непосредственно у присоединительного фланца 14 камеры 13 и связана с внутренней полостью последней с помощью зазора 16 в сопряжении ,

Управление пневмоцилиндрами 10-12 осуществляется от пневмораспределителей 19-21 С фиг.З ).

Станок работает следующим образом

Обрабатьшаем1з1е детали поштучно подаются в устройство 2 ориентации откуда они последовательно перемещаются транспортным устройством 5 на рабочие позиции.

Когда деталь 17 оказывается на линии центров рабочей головки 3, от соответствующих пневмораспределителей 19 и 21 срабатывают пневмоцилиндры 10 и 11, выдвигая инструменты зажимы 6 и 7 и фиксируя положение детали 17 в пространстве. При этом шток 8 цилиндра 10, имеющего большую площадь порщня, вьщвигается до упора, а шток 9 цилиндра 1I обеспечивает необходимое усилие для надежного электрического контакта и предотвращения отжима инструментов при прокачке технологической жидкости. После того как деталь 17 зафиксирована, освобождаются захваты транспортного устройства 5, которое возвращается в исходное положеш е. При помощи пневмораспределителя 20 приводится в действие цилиндр 12, который закрывает камеру 13, локапиз тошую зону обработки. При этом герметизация камеры 13 со стороны катодного устройства осуществляется с помощью уплотнительного кольца 18, а истечение электролита из камеры 13 через зазор 16 в сопряжении с направляющим штоком 9 предотвращается давлением сжатого воздуха в полости пиевмоцилиндра 12, расположенной за присоединительным фланцем 14 камеры 13 обработки.

Благодаря дроссельному эффекту в зазоре 16 между щтоком 9 и камерой 13 давление воздуха в рабочей полости цилиндра 12 остается постоянным и равным 0,3-0,4 МПа, а давление электролита внутри камеры 13 обычно ниже и не превьщ1ает 0,15-0,2 МПа, чт позволяет исключить утечки электролита, без применения специальных уплотнителькых устройств.

После окончания технологического процесса обработки (снятия заусенцев и притупления острых кромок )камера 13 продувается сжатым воздухом, и остатки электролита удаляются в бак. Затем цилиндр 12 открывает камеру 13, освобождая доступ к детали 17, которая захватьшается транспортным устройством 5. Переключаются пневмораспределители 19 и 21, и штоки 8 и 9 ци линдров 10 и 11 отводят инструментызажим 6 и 7 , после чего деталь 1 7 перемещается наследующую рабочуюпозицию.

При необходимости обработки с другой стороны без переориентации детали сменное катодное устройство 6 вместе с приводным пневмоцилиндром 10 и анодное устройство 7 с приводным пневмоцилиндром 11, совмещенным с цилиндром 12 камеры 13 обработки, устанавливаются соответственно на противоположных сторонах относительно нап-; равления транспортирования детали 17 .

Дпя осуществления других операций техпроцесса, например мойки, сущки деталей, на штоках 8 и 9 рабочей головки 3 устанавливаются соответствую1Щ е сменные инструменты - зажимы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для электрохимического снятия заусенцев | 1985 |

|

SU1303307A1 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ | 2004 |

|

RU2268326C1 |

| Устройство для электрохимического снятия заусенцев | 1986 |

|

SU1349916A1 |

| Станок для электрохимического снятия заусенцев | 1986 |

|

SU1351732A1 |

| Станок для обработки концов труб | 1989 |

|

SU1646685A1 |

| Автомат для зенкования гаек | 1991 |

|

SU1815001A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| Абразивно-отрезной станок | 1990 |

|

SU1773691A1 |

| Автомат для зенкования гаек | 1988 |

|

SU1604516A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

СТАНОК ДЛЯ ЭЛЕ KTPOXl-D ffl4E С КОТО СНЯТИЯ ЗАУСЕНЦЕВ, содержащий устройство загрузки и ориентации деталей, рабочую головку, снабженную двумя пкевмоцилиндрами с закрег;ленными на их штоках электродами - инстр гментаг-ш, рабочую камеру, установленную с возможностью перемещения относительно электродов - инструментов и снабженную инд1№идуапьным приводом, отличающийся тем, что, с целью упрощения конструкции и герметизации зоны обработки, индивидуальный привод рабочей камеры выполнен в виде пневмощшиндра, установленного коаксиально пневмоцилиндру привода одного из электродов - инструментов , при зтом зазор в сопряжении камера - шток привода электрода - инструмента соединен с рабочей полостью пневмоцилиндра индивидуального привода рабочей камеры.

| Автомат для электрохимического снятия заусенцев | 1973 |

|

SU492370A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-10-23—Публикация

1983-10-10—Подача