Изобретение относится к машиностроению и может быть использовано, например, для обработки концов трубок телескопических антенн.

Целью изобретения является расширение технологических возможностей станка путем обеспечения одновременной обработки заготовок двух типоразмеров.

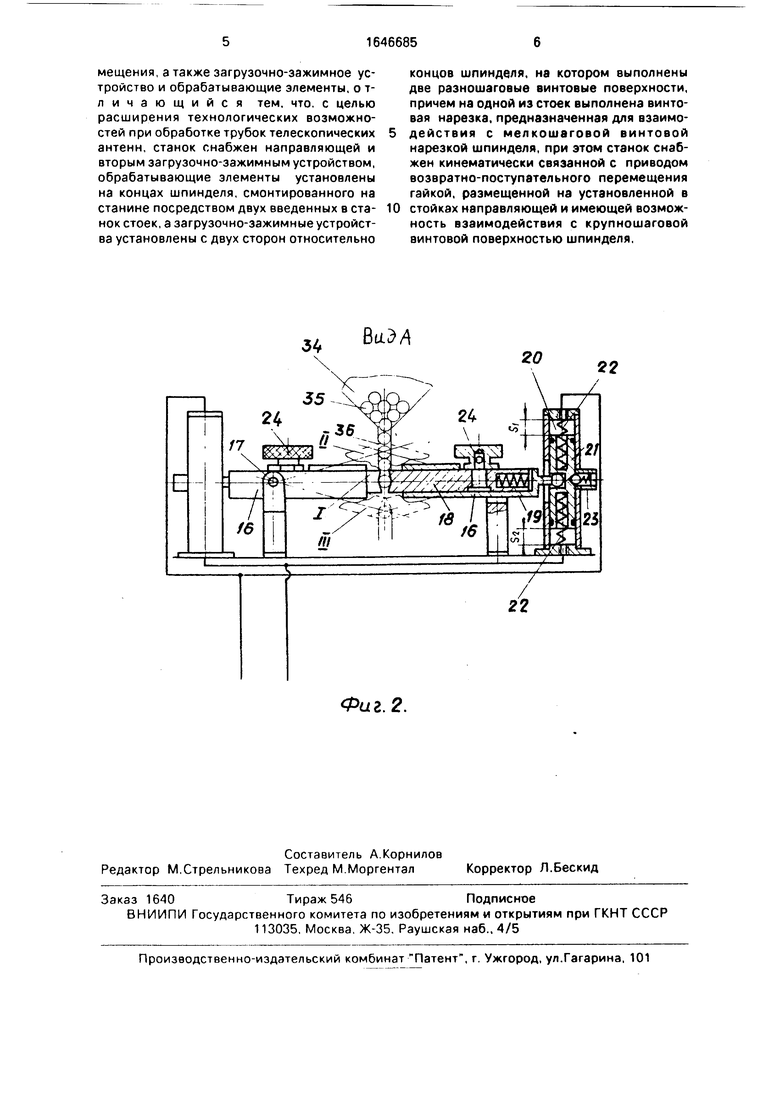

На фиг.1 изображено предлагаемое устройство, вид сверху; на фиг.2 - вид А на фиг.1.

Устройство содержит станину (на чертежах условно не показана), на которой размещена силовая головка 1, состоящая из шпинделя 2 с выполненной на ней винтовой нарезкой 3 с большим шагом, нарезкой 4 с мелким шагом, направляющей 5, неподвижной стойкой 6 с внутренней нарезкой 7 с мелким шагом, неподвижной стойки 8 с впрессованной в нее втулкой 9, направляющей 10, закрепленной концами в стойках 6 и 8, гайки 11 с большим шагом винтовой нарезки и запрессованной в ней втулкой 12, пневмоцилиндра 13, шток 14 которого жестко зареплен с гайкой 11. Два загрузочных устройства 15 расположены с обоих концов шпинделя 2 и включают в себя рычаги 16 (фиг.2), поворачивающиеся на осях 17, отсе- катели-зажимы 18, подпружиненные пру- жинзми 19, цилиндры 20 с поршнями 21, подпружиненными с двух сторон пружинами 22, фиксаторы 23, поворотные многогранные упоры 24. Устройство также включает блок клапанов 25 (фиг. 1), содержащий 6 электромагнитных пневмораспреде- лителей 26-31. На обоих концах шпинделя 2 закреплены обрабатывающие инструменты, например, инструменты 32 с центрирующими по наружной поверхности антенн элементами 33. Общеизвестные сборные регулируемые по длине бункеры 34 показаны на фиг.2 схематически. Обрабатываемые детали-трубки показаны на чертежах позицией 35.

Работа станка осуществляется следующим образом.

Перед запуском устройства необходимо произвести наладку каждого загрузочно- зажимного устройства 15 на обработку трубки заданного диаметра и длины. Это делается поворотом рукояток фиксирующихся поворотных многогранных упоров 24 и установкой соответствующих инструментов 32, а также настройкой бункеров 34 на определенную длину. После этого загружаются в бункеры 34 обрабатываемые детали (35) определенного типоразмера. В исходном положении, показанном на фиг.2 цифрой I, детали-трубки (35) стобиком упираются в отсекатели-зажимы 18. Сжатый

воздух из пневмораспределителя 27 запускается в верхние полости цилиндров 20 левого загрузочного устройства. Поршень 21, переместившись на ход Si, поворачивает рычаги 16 на 15°, образуя карман 36, куда западает деталь 35. Это положение изображено на фиг.2 положением И. После прекращенияподачи воздуха из пневмораспределителя 27 поршень 21 под

0 действием пружин 22 принимает исходное положение, фиксируется фиксатором 23, деталь 35 зажимается между отсекателями-за- жимами 18 под действием пружин 19. Воздух из пневмораспределителя 31 посту5 пает в правую полость пневмоцилиндра 13. Шток 14 перемещает гайку 11, ее нарезка с большм шагом, взаимодействуя с винтовой нарезкой 3 шпинделя 2, приводит шпиндель 2 во вращение. Одновременно шпин0 дель 2, взаимодействуя своей нарезкой 4 с мелким шагом, с нарезкой 7 неподвижной стойки 6, вращаясь своей направляющей 5 во втулке 9, медленно перемещается влево. Происходит обработка детали 35 в левом

5 загрузочно-зажимномустройстве. Вовремя перемещения вращающегося шпинделя 2 влево воздух из пневмораспределителя 26 поступает в нижнюю полость цилиндров 20 правого загрузочно-зажимного устройства

0 15, поршни 21, переместившись на ход S2, поворачивают рычаги 16 на 15°, только в обратную сторону по сравнению с левым загрузочно-зажимным устройством. Правые отсекатели-зажимы 18 принимают положе5 ние III (фиг.2). Ранее обработанная деталь 35 выпадает в отводящий лоток. После незначительной паузы подача воздуха из пневмораспределителя 26 прекращается, а подается воздух из пневмораспределителя

0 30 в верхнюю полость цилиндров 20 правого загрузочно-зажимного устройства. Поршень 21, переместившись на расстояние Si + 82, минуя фиксатор 23, поворачивает рычаги 16 в положение II (фиг. 2), образуя кар5 ман 36 аналогично описанному выше для загрузочно-зажимного устройства 15, расположенного слева от силовой головки. Новая деталь 35 западает в образовавшийся отсекателями-зажимами 18 карман 36 и по0 еле прекращения подачи воздуха из пневмораспределителя30правыеотсекатели-зажимы принимают исходное положение, зажав для обработки следующую деталь 35.

5Цикл повторяется.

Формула изобретения Станок для обработки концов труб, содержащий станину с установленным на ней шпинделем, кинематически связанным с приводом возпрэтно-поступательного перемещения, а также загрузочно-зажимное устройство и обрабатывающие элементы, о т- личающийся тем. что, с целью расширения технологических возможностей при обработке трубок телескопических антенн, станок снабжен направляющей и вторым загрузочно-зажимным устройством, обрабатывающие элементы установлены на концах шпинделя, смонтированного на станине посредством двух введенных в станок стоек, а загрузочно-зажимные устройства установлены с двух сторон относительно

концов шпинделя, на котором выполнены две разношаговые винтовые поверхности, причем на одной из стоек выполнена винтовая нарезка, предназначенная для взаимодействия с мелкошаговой винтовой нарезкой шпинделя, при этом станок снабжен кинематически связанной с приводом возвратно-поступательного перемещения гайкой, размещенной на установленной в стойках направляющей и имеющей возможность взаимодействия с крупношаговой винтовой поверхностью шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Фрезерный станок для обработки деревянных заготовок | 1988 |

|

SU1630884A1 |

| Загрузочное устройство | 1986 |

|

SU1400853A1 |

| Многопозиционный агрегатный станок | 1989 |

|

SU1779544A1 |

| Станок для фасонной обработки труб | 1991 |

|

SU1780941A1 |

| Станок для заточки инструментов с замкнутой криволинейной режущей кромкой | 1986 |

|

SU1450980A1 |

| Станок для нарезания резьбы метчиками | 1982 |

|

SU1076223A1 |

| Бесцентровошлифовальный станок | 1983 |

|

SU1155424A1 |

| Автоматический токарный станок | 1982 |

|

SU1026972A1 |

| Станок для обработки роликов с криволинейной образующей | 1981 |

|

SU986736A2 |

Изобретение относится к машиностроению и может быть использовано, например, для обработки концов трубок телескопических антенн. Целью изобретения является расширение технологических возможностей путем обеспечения одновременой обработки заготовок двух типоразмеров В процессе обработки одна из заготовок подается из позиции загрузки на позицию обработки. Воздух из пневмораспределителя 31 подается в правую полость пневмоци- линдра 13. и шток 14 перемещает гайку 11, нарезка которой, взаимодействуя с винтовой нарезкой 3 шпинделя 2,приводит его во вращение. В то же время шпиндель 2, взаимодействуя нарезкой 4 с нарезкой 7 выполненной на стойке 6, перемещается поступательно (совершает осевое перемещение), обрабатывая конец трубки (35) инструментом 32 (например, разверткой). Затем давление подается в левую полость пневмоцилиндра 13 и перемещение шпни- деля 2 реверсируется. Он перемещается в противоположную сторону для обработки заготовки, закрепленной во втором зажимном устройстве, в то время как в первом режимном устройстве осуществляется смена обработанной заготовки. 2 ил. ё О ± ( О 00 сл

Фиг. 2.

ВаЭД

20

| Автомат для снятия заусенцев с торцев труб | 1980 |

|

SU1013107A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-07—Публикация

1989-01-17—Подача