Известны кассетко-формовочные машины для изготовления железобетонных изделий, у которых механизм раздвигания кассет основан ка нрименении гидроцилиндров, перемещаюпдих штанги, взаимодействующие с кассетами посредством ноперечных штырей, закладываемых вручную.

Такие механизмы относительно металлоемки и сложны в изготовлении.

Предлагаемая машина менее металлоемка и нроше в изготовлении и экснлоатации. Это достигается тем, что устройство для раздвигания и сдвигания кассет вынолнено в виде бесконечных тяговых цепей и взаимодействующих с ними рычагов, а для прижима собранных кассет применен а групна винтов, объединенных общим механическим приводом.

С целью снижения тяговых усилий на цепях в момент отрыва кассет, к последним прикрецлены качающиеся рычаги, которые длинными плечами сцепляются с тяговыми цепями, а короткими упираются в смежную кассету.

С целью предотвращения самопроизвольного смещения кассет при распалубке, рычаги снабжены крючками, сцепляюцадмися со смежной кассетой.

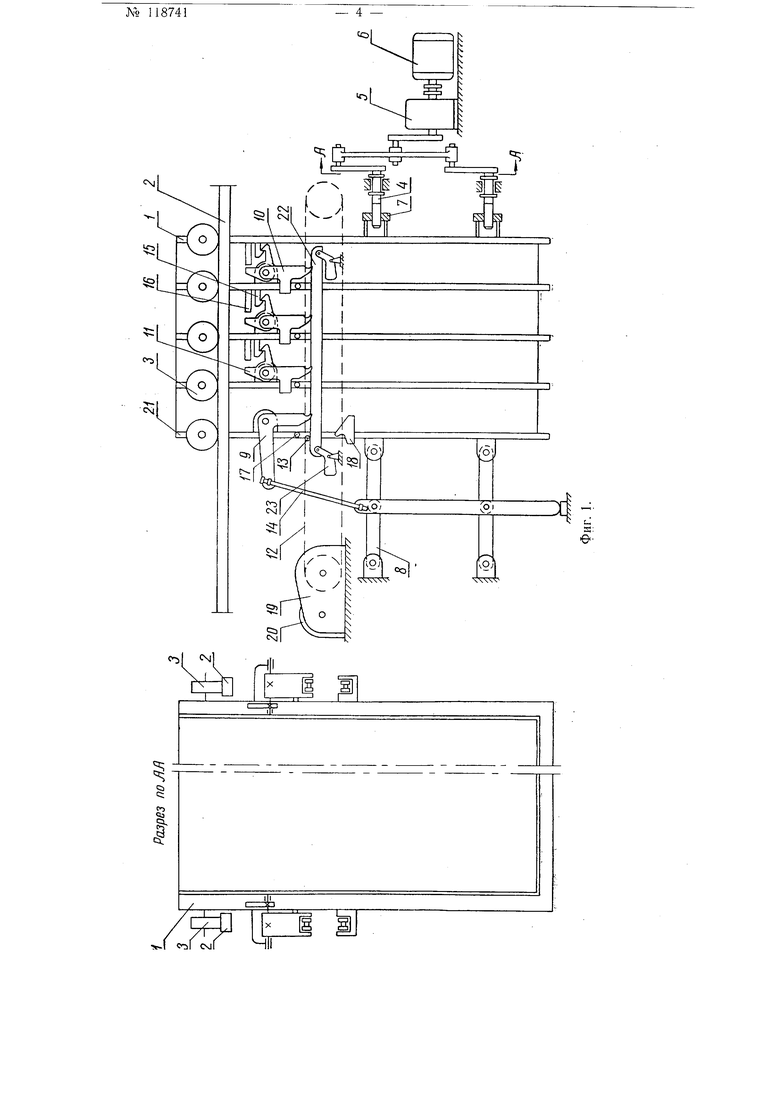

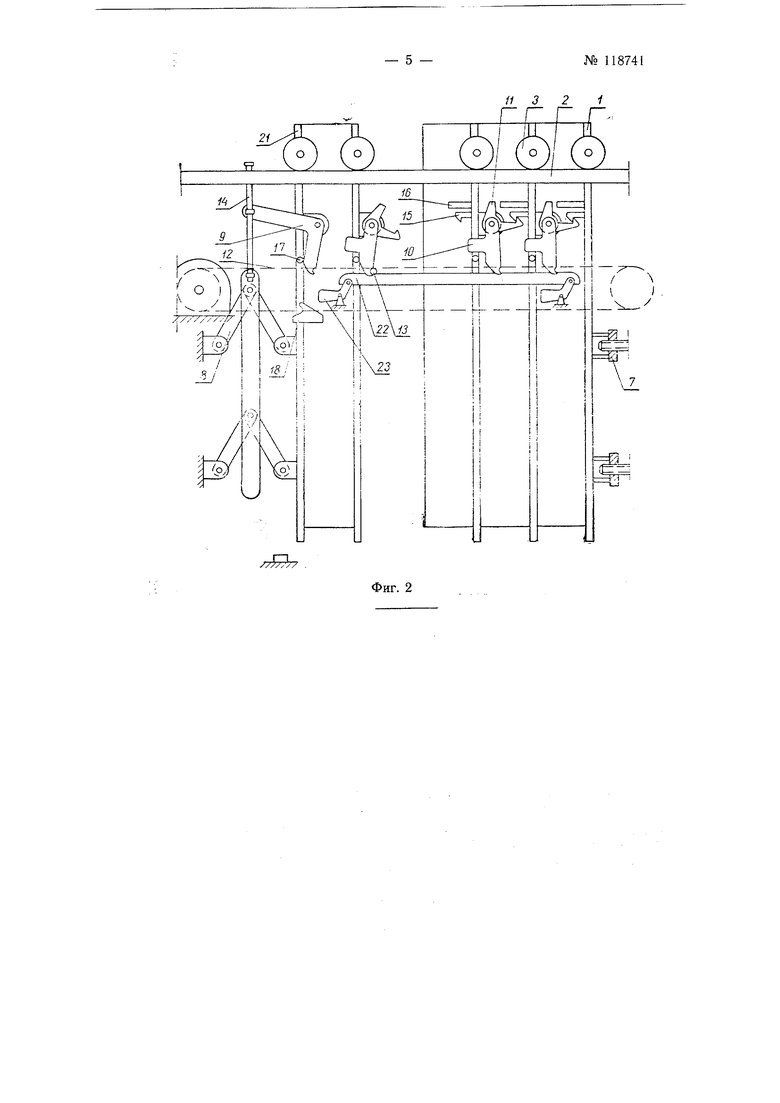

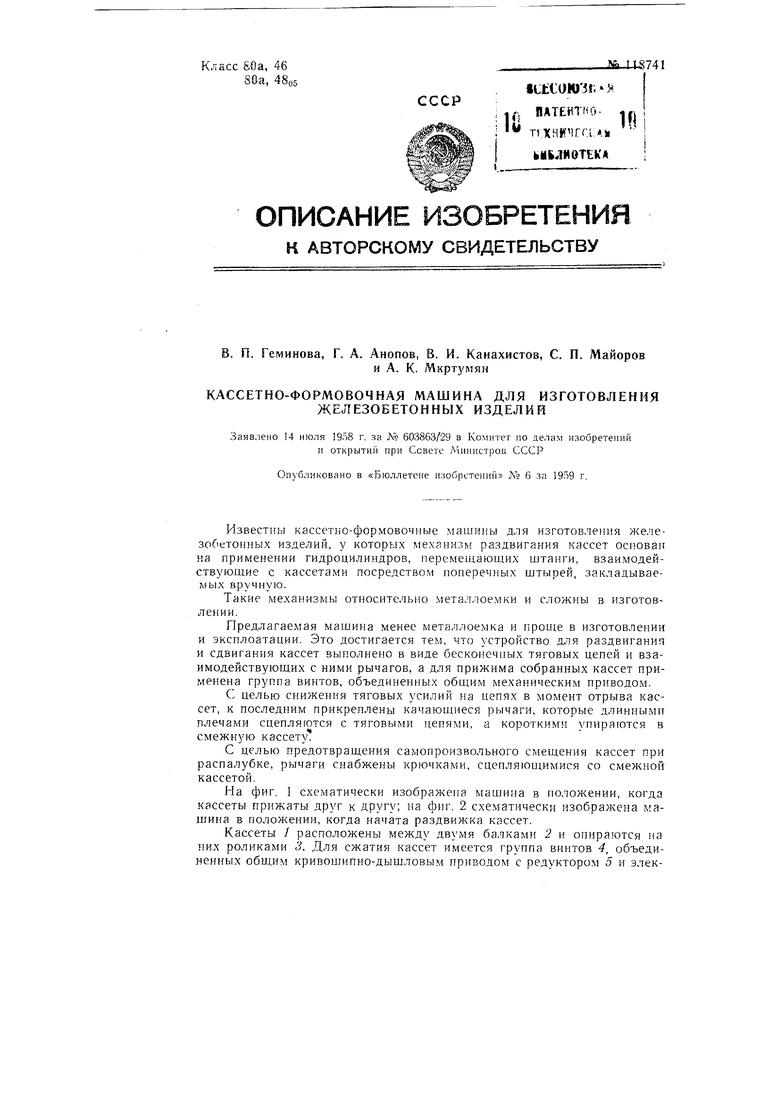

На фиг. 1 схематически изображена машина в положении, когда кассеты прижаты друг к другу; на фиг. 2 схематически изображена мащина в полол ении, когда начата раздвижка кассет.

Кассеты / расположены между двумя балками 2 н опираются на них роликами 3. Для сжатия кассет имеется группа винтов 4, объединенных общим кривошипно-дышловым приводом с редуктором 5 и элек№ 118741-- 2 -

тродвигателем 6. Гайки 7 этих винтоз прикреплены к крайней кассете. С противоположной стороны кассет находится система распорных рычагов 8. Рычаги 8, находясь с положении мертвой точки (см. фиг. 1), упираются в кассеты при зажатии последних винтами 4 и препятствуют их движению. , ..

В положении взлома (см. фиг. 2) рычаги складываются, позволяя кассетам раздвинуться на величину, необходимую для распалубки изделий.

В каждой кассете, кроме той, которая связана с гайками 7, прикреплены по бокам подшипники, на которые кр епятся рычаги 9, 10 и П.

Рычаги 9 к 10 имеют в нижней части вильчатые крючки, охватывающие две бесконечные цепи 12, каждая из которых имеет на одном из звеньев удлиненный палец 13. Рычаг 9 имеет второе плечо, связанное тягой 4 с системой распорных рычагов 8. На одном валике с каждым рычагом 10 закреплен двуплечий рычаг 11. Одно плечо рычага 11 представляет собой крючок, сцепляющийся с крючком 15, закрепленным на смежной кассете. Второе плечо рычага приходится против упора 16 той же смежной кассеты. Поворот рычагов 9 и 10 ограничен упорами 17, закрепленными на кассетах. К крайней кассете, смежной с распорными рычагами 8, прикреплены вильчатые крючки 18, охватывающие нижние ветви цепей 12. Цепи 12 огибают приводные звездочки, вращаемые через редуктор 19 электродвигателем 20.

При формовании машина находится в положении, показанном на фиг. 1. При этом кассеты / плотно сжаты между винтами 4 и распорными рычагами 8.

Для выталкивания из форм готовых изделий кассеты последовательно отводятся друг от друга, как показано на фиг. 2.

В начале распалубки вращением винтов 4 все кассеты, кроме крышки 21, связанной с рычагами 8, немного сдвигаются в сторону винтов, отрываясь от упомянутой крыщки кассеты. Отрыв кассет друг от друга в другом месте произойти не может, так как они сцепляются друг с другом крючком рычага 11 и крючком 15.

Далее, включением двигателя 20 цени 12 приводятся в движение в таком направлении, что цальцы 13 приближаются к рычагам 9 и отжимаются скосами этих рычагов вниз вместе с полозьями 22. Пройдя рычаги пальцы 13 поднимаются вверх противовесами 23 полозьев 22 и выключается электродвигатель 20.

Далее, после включения электродвигателя 20 в обратном направлении пальцы 13 упираются в вильчатые крючки рычагов 9 и начинают их поворачивать. При этом горизонтальные плечи рычагов 9 посредством тяг 14 выводят распорные рычаги 8 из положения мертвой точки. После встречи рычагов 9 с упорами 17 дальнейшее движение цепе; с пальцами перемешает крышку 21 первой кассеты и складывает рычаги 8 в положение, показанное на фиг. 3.

После извлечения из машины открытого таким образом первого изделия и подготовки поверхности кассеты к следующей формовке включением электродвигателя 20 включается цепь 12 и пальцы 13 проходят в пространство между рычагами 10 и второй кассетой.

После реверса электродвигателя 20 пальцы 13 подхватывают рычаги 10 первой кассеты и, поворачивая их, выводят крючки рычагов 11 из зацепления с крючками 15.

Далее давлением вертикального плеча рычага 11 в упор 16 производится начальный отрыв первой кассеты от второй.

После прижатия рычагов 10 к упорам 17 дальнейшее движение цепей 12 перемещает первую кассету вплотную к крышке 21.

Далее, извлекается второе изделие, производится подготовка кассеты и так пока пе будут отведены все кассеты, кроме последней, связанной с гайками 7.

После этого движением цепей 12 по часовой стрелке пальцы 13 подводятся к крючкам 18 и, поднимаясь по их скосам, проходят через них.

Реверсом электродвигателя 20 цепи двигаются обратно к упорам пальцев 13, и крючки 18 перемещают сразу весь пакет кассет в первоначальное положение до полного растягивания рычагов 5. Далее, включением электродвигателя 6 производится зажим кассет.

Предмет изобретения

1.Кассетно-формовочная машина для изготовления железобетонных изделий с механическим раздвиганием и сдвиганием кассет и зажимом их, отличающаяся тем, что, с целью упрощения конструкции мащины и облегчения ее веса, устройство для раздвигания и сдвигания кассет выполнено в виде бесконечных тяговых цепей и взаимодействующих с ними рычагов, а для прижима собранных кассет применена группа винтов, объединенных общим механическим приводом.

2.Форма выполнения кассетпо-формовочной мащины по п. 1, отличающаяся тем, что, с целью снижения тяговых усилий иа цепях в момент отрыва кассет, к последним прикреплены качающиеся рычаги, которые длинными плечами сцепляются с тяговыми цепями, а короткими упираются в смежную кассету.

3.Форма выполнения рычагов по п. 2, отличающаяся тем, что, с целью предотвращения самопроизвольного смещения кассет при распалубке рычаги снабжены крючками, сцепляющимися со смежной .кассетой.

№ 118741

ее; .

JP

Авторы

Даты

1959-01-01—Публикация

1958-07-14—Подача