«fl

эо

эо со

Во

СП

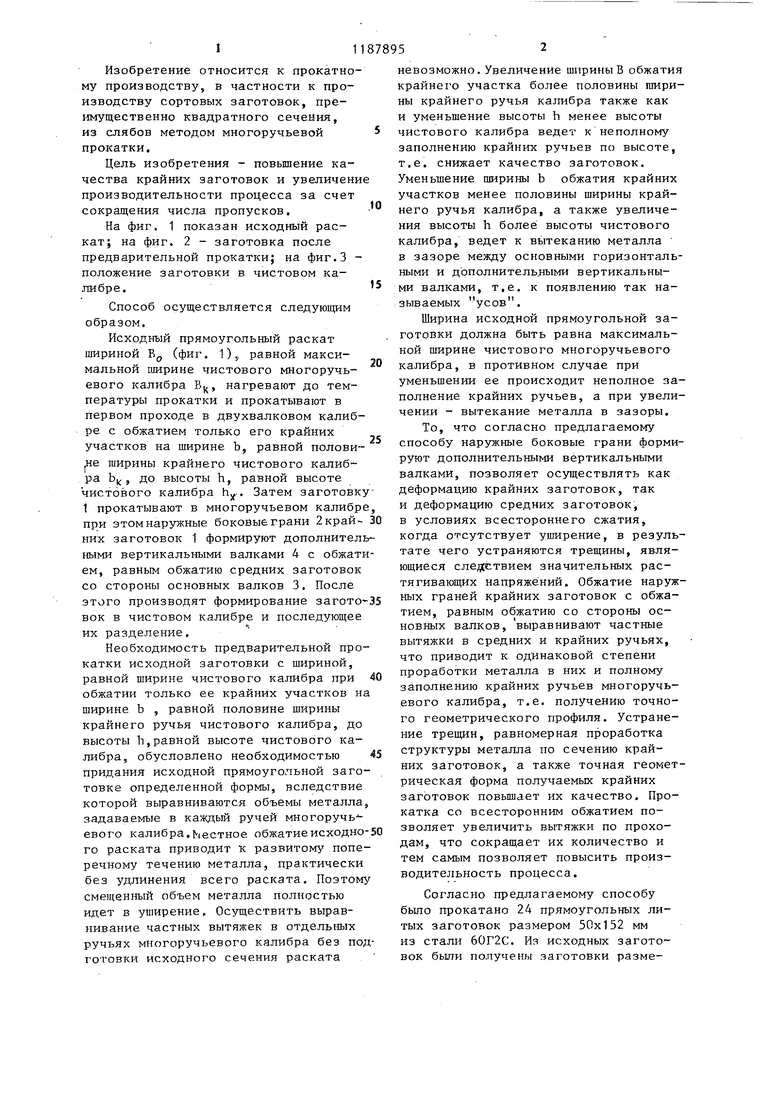

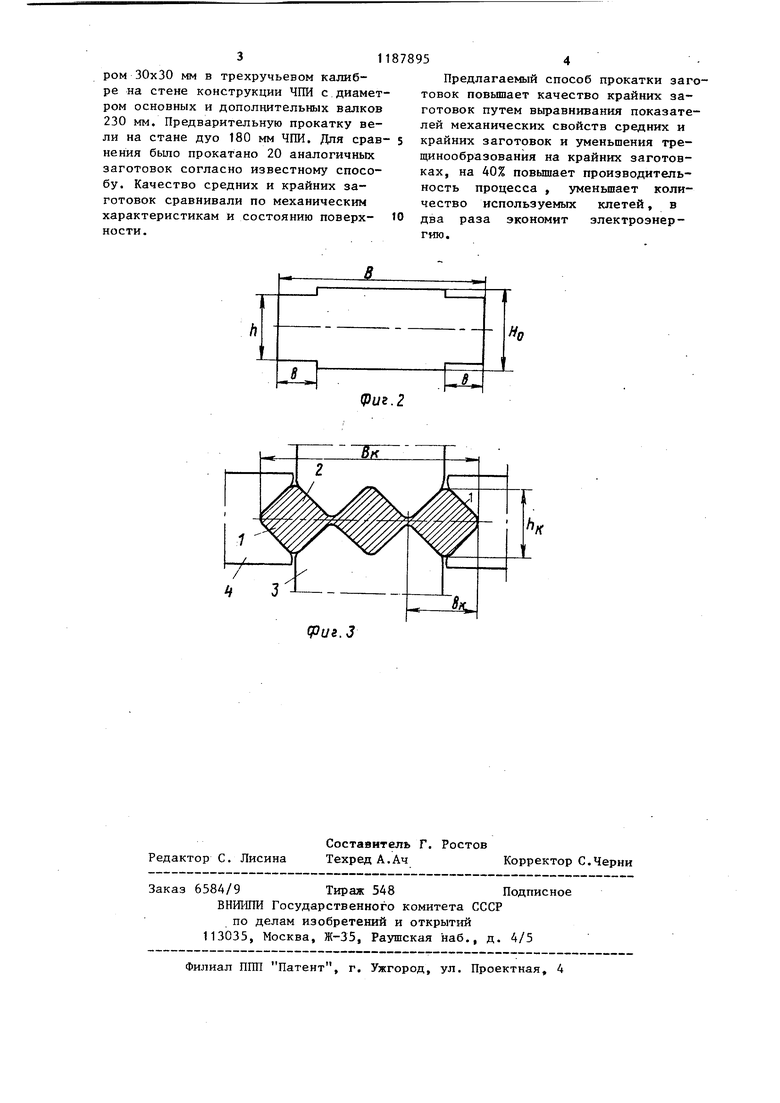

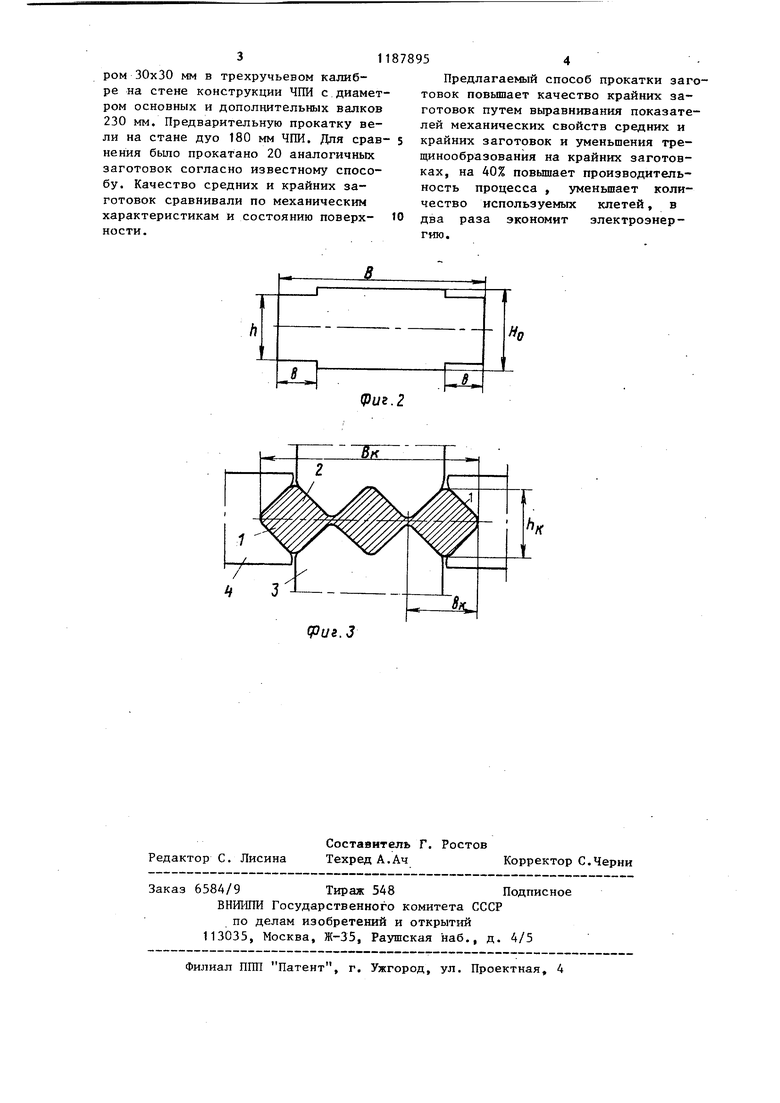

Ф1И.1 Изобретение относится к прокатному производству, в частности к производству сортовых заготовок, преимущественно квадратного сечения, из слябов методом многоручьевой прокатки. Цель изобретения - повышение качества крайних заготовок и увеличени производительности процесса за счет сокращения числа пропусков. На фиг. 1 показан исходный раскат; на фиг. 2 - заготовка после предварительной прокатки; на фиг.З положение заготовки в чистовом калибре. Способ осуществляется следующим образом. Исходный прямоугольный раскат шириной Бр (фиг, 1) J, равной максимальной ишрине чистового многоручьевого калибра В|, нагревают до температуры прокатки и прокатывают в первом проходе в двухвалковом калибре с обжатием только его крайних участков на ширине Ь, равной половиjHe ширины крайнего чистового кгшибра Ъ, до высоты h, равной высоте чистового калибра hy. Затем заготовку 1 прокатывают в многоручьевом калибр при этом наружные боковые грани 2 крайних заготовок 1 формируют дополнитель ными вертикальными валками 4 с обжати ем, равным обжатию средних заготовок со стороны основных валков 3, После этого производят формирование заготоБОК в чистовом калибре и последующее их разделение. Необходимость предварительной про катки исходной заготовки с шириной, равной ширине чистового калибра при обжатии только ее крайних участков н ширине b , равной половине ширины крайнего ручья чистового калибра, до высоты h,равной высоте чистового калибра, обусловлено необходимостью придания исходной прямоугольной заго товке определенной формы, вследствие которой выравниваются объемы металла задаваемые в каждьм ручей многоручьевого калибра.Ьестное обжатие исходно го раската приводит к развитому попе речному течению металла, практически без удлинения всего раската. Поэтом смещенный объем металла полностью рщет в уширение, Осуществить выравнивание частных вытяжек в отдельных ручьях многоручьевого калибра без под готовки исходного сечения раската невозможно. Увеличение ширины В обжатия крайнего участка более половины ширины крайнего ручья калибра также как и уменьшение высоты h менее высоты чистового калибра ведет к неполному заполнению крайних ручьев по высоте, т.е. снижает качество заготовок. Уменьшение ширины b обжатия крайних участков менее половины ширины крайнего ручья калибра, а также увеличения высоты h более высоты чистового калибра, ведет к вытеканию металла в зазоре между основными горизонтальными и дополнитель.ными вертикальными валками, т.е. к появлению так называемых усов. Ширина исходной прямоугольной заготовки должна быть равна максимальной ширине чистового многоручьевого калибра, в противном случае при уменьшении ее происходит неполное заполнение крайних ручьев, а при увеличении - вытекание металла в зазоры. То, что согласно предлагаемому способу наружные боковые грани формируют дополнительными вертикальными валками, позволяет осуществлять как деформацию крайних заготовок, так и деформацию средних заготовок, в условиях всестороннего сжатия, когда отсутствует уширение, в результате чего устраняются трещины, являющиеся cлe Jcтвиeм значительных растягивающих напряжений. Обжатие наружных граней крайних заготовок с обжатием, равным обжатию со стороны основных валков, выравнивают частные вытяжки в средних и крайних ручьях, что приводит к одинаковой степени проработки металла в них и полному заполнению крайних ручьев многоручьевого калибра, т.е. получению точного геометрического профиля. Устранение трещин, равномерная проработка структуры металла по сечению крайних заготовок, а также точная геометрическая форма получаемых крайних заготовок повьш1ает их качество. Прокатка со всесторонним обжатием позволяет увеличить вытяжки по проходам, что сокращает их количество и тем самым позволяет повысить производительность процесса. Согласно предлагаемому способу было прокатано 24 прямоугольных литых заготовок размером 50x152 мм из стали 60Г2С. Из исходных заготовок бьши получены заготовки разме31ром 30x30 мм в трехручьевом калибре на стене конструкции ЧПИ с диамет ром основных и дополнительных валков 230 мм. Предварительную прокатку вели на стане дуо 180 мм ЧПИ. Дпя срав нения было прокатано 20 аналогичных заготовок согласно известному способу. Качество средних и крайних заготовок сравнивали по механическим характеристикам и состоянию поверхности. 54Предлагаемый способ прокатки заготовок повышает качество крайних заготовок путем выравнивания показателей механических свойств средних и крайних заготовок и уменьшения тре- щинообразования на крайних заготовках, на 40% повьш1авт производительность процесса , уменьшает количество используемых клетей, в два раза экономит электроэиергию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДОЛЬНОГО РАЗДЕЛЕНИЯ СЛЯБОВ ПРИ ПРОКАТКЕ | 2000 |

|

RU2179485C2 |

| Способ производства сортовых заготовок | 1982 |

|

SU1057130A1 |

| Способ многоручьевой прокатки заготовок | 1980 |

|

SU899169A1 |

| Способ прокатки заготовок | 1978 |

|

SU699716A1 |

| Способ прокатки заготовок | 1976 |

|

SU740312A1 |

| Способ прокатки заготовок | 1976 |

|

SU738696A1 |

| Способ прокатки заготовок | 1977 |

|

SU778827A1 |

| Способ производства сортовых заготовоки КАлибР для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU822932A2 |

| Способ прокатки сортовых заготовок | 1976 |

|

SU740311A1 |

| Способ прокатки заготовок,преимущественно,на реверсивном стане | 1982 |

|

SU1066679A1 |

СПОСОБ ПРОКАТКИ ЗАГОТОВОК, включающий формирование их в горизонтальных валках с многоручьевыми калибрами из раската прямоугольного сечения, преимущественно сляба, и последующее их продольное разделение, отличающийся тем, что, с целью повышения качества край них заготовок и увеличения производительности процесса за счет сокращения числа пропусков, указанный раскат предварительно прокатывают с обжатием только его крайних боковых участков на ширине, равной половине ширины крайнего ручья чистовых валков, до высоты, равной высоте чистового калибра, а затем при последующей прокатке наружные боковые грани крайних заготовок формируют до§ полнительными вертикальными валками с обжатием, равным обжатию средних СО заготовок со стороны горизонтальных валков.

(Риг. 2

| Способ прокатки заготовок | 1973 |

|

SU500819A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ калибровки прокатных валков | 1975 |

|

SU533406A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-30—Публикация

1984-05-04—Подача