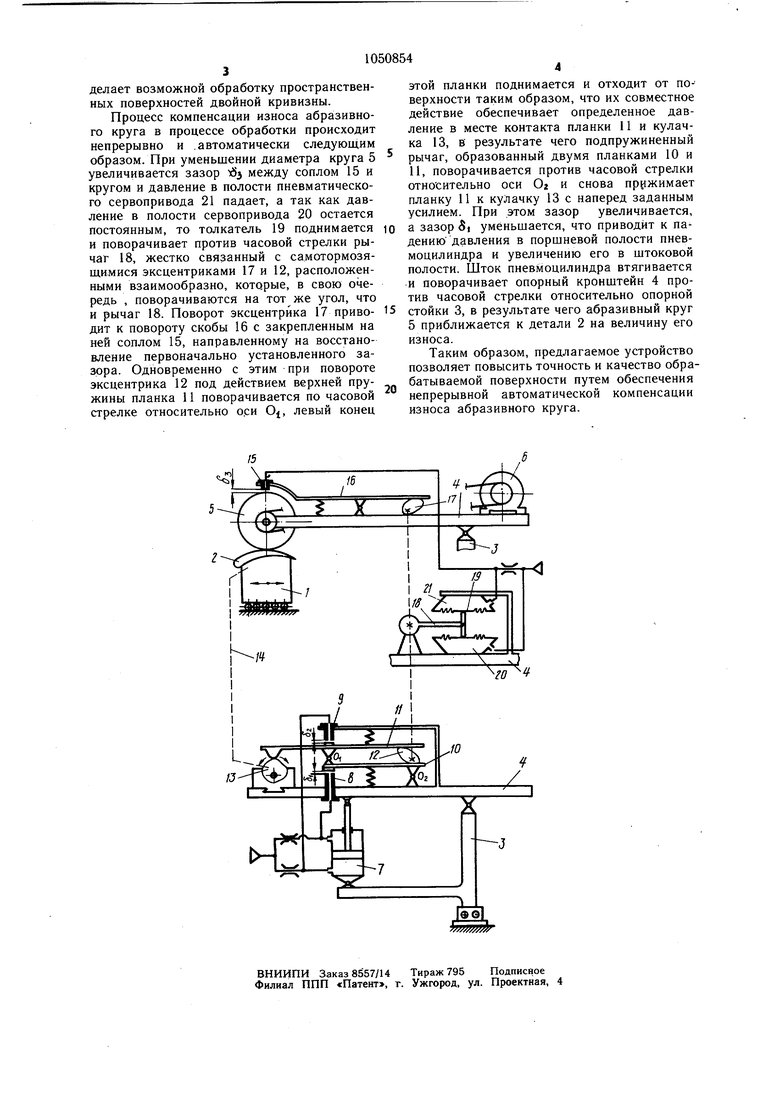

Изобретение относится к машиностроению и предназначено для размерного шлифования деталей, имеющих сложный пространственный профиль, например лопастей вертолетов, воздушных винтов, лопастей вентиляторов двухконтурных турбореактивных двигателей, подводных крыльев и т.д. Известно устройство для шлифования криволинейных поверхностей, содержащее установленные с возможностью поступательного перемещения одна относительно другой стойки, одна из которых предназначена для крепления детали, а другая - для опорного кронштейна с размещенным на нем образивным кругом, пневмоцилиндр, полости которого соединены с источником сжатого воздуха и соплами пневматического дифференциального усилителя типа соплозаслонка, размещенного на подпружиненном рычаге, и кинематически связанный с рычагом задающий механизм, при этом щток цилиндра шарнирно соединен с опорным кронштейном 1. Недостатками известного устройства являются низкие точность и качество обрабатываемой поверхности. Цель изобретения - повыщение точности и качества обрабатываемой поверхности путем обеспечения непрерывной автоматической компенсации износа абразивного круга. Поставленная цель достигается тем, что устройство для щлифования криволинейных поверхностей, содержащее установленные с возможностью поступательного перемещения одна относительно другой стойки, одна из которых предназначена для крепления детали, .а другая - для опорного кронщтейна с размещенным на нем образивным кругом, пневмоцилиндр, полости которого соединены с источником сжатого воздуха и, соплами пневматического дифференциального усилителя типа сопло-заслонка , размещенного на подпружиненном рычаге, и кинематически связанный с рычагом задающий механизм, при этом щток пневмоцилиндра щарнирно соединен с опорным кронщтейном, снабжено двумя мембранными сервоприводами, размещенным между ними толкателем с рычагом, подпружиненной скобой с закрепленным на ней соплом, установленным с зазором над режущей частью абразивного круга, и жестко связанными с рьщагом толкателя самотормозящимися эксцентриками, установленными с возможностью взаимодействия с подпружиненными скобой и рычагом, при этом полости сервоприводов сообщены с источником сж-атого воздуха, а полость одного из них дополнительно сообщена с соплом скобы. Кроме того, подпружиненный рычаг выполнен в виде двух щарнирно соединенных (Планок, между которыми размещен один из эксцентриков, при этом одна из планок кинематически связана с задающим механизмом. На чертеже представлена схема предлагаемого устройства. Устройство состоит из опорной стойки 1 для детали 2, опорной стойки 3, на которой щарнирно закреплены опорный кронштейн 4 с установленными на нем абразивным кругом 5, соединенным с электродвигателем 6, и силовой пневмоцилиндр 7, полости которого соединены с источником сжатого воздуха и соплами 8 и 9 пневматического дифференциального усилителя типа сопло-заслонка. Пневмозаслонки закреплены на шарнирно установленных подпружиненных планках 10 и 11, между которыми размещен ведомый самотормозящий эксцентрик 12. Задающий механизм, выполненный в виде профилактированного пространственного кулачка 13, связан с опорной стойкой детали обратной связью 14 по положению (электрической, механической и др.). Механизм слежения за износом абразивного круга смонтирован на опорном кронштейне 4 и включает в себя сопло 15, закрепленное на щарнирно установленной скобе 16, которая подпружинена к ведущему самотормозящему эксцентрику 17, жестко связанному с ведомым эксцентриком 12 и рычагом 18, установленным на опорном кронщтейне. На рычаге 18 закреплен толкатель 19 враспор между двумя мембранными сервоприводами 20 и 21, полости которых соединены с источником сжатого воздуха, а полость сервопривода 21 ироме этого, соединена с соплом 15. Устройство работает следующим образом. В исходном положении (до начала движения опорной стойки 1 с деталью 2) профилированный кулачок 13 определяет такое положение планок 10 и 11, при котором зазор между верхним соплом 9 и заслонкой меньше, чем зазор между нижним соплом 8 и заслонкой, т.е. lS« iSj. Шток силового цилиндра 7 выдвинут, так как давление в штоковой полости цилиндра меньше, чем в поршневой. Абразивный круг 5 отведен в крайнее верхнее положение от детали 2. В исходном положении производится смена детали или инструмента. При включении устройства абразивный круг 5 подходит к детали 2 в точку начала обработки в соответствии с программой, заданной профилем кулачка. Угловое перемещение кулачка определяет изменение величины зазоров (S, и 5г, а следовательно, и изменение технологического усилия абразивного круга на обрабатываемую деталь во времени. Величина съема металла в единицу времени при прочих равных параметрах процесса зависит от величины технол1ггического усилия, следовательно, при перемещении опорной стоики 1 с деталью 2 происхо дит обработка деталей по профилю, определяемому геометрией кулачка. Взаимно перпендикулярное перемещение опорньщ стоек

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для зачистки сварных швов | 1989 |

|

SU1703402A2 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1187964A2 |

| Устройство для зачистки сварных швов | 1985 |

|

SU1348150A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1268384A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1984 |

|

SU1196233A1 |

| Устройство для обработки криволинейной поверхности | 1986 |

|

SU1351757A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1980 |

|

SU876382A1 |

| Устройство для финишной обработки криволинейных поверхностей | 1981 |

|

SU992169A1 |

| Устройство для обработки криволинейных поверхностей | 1984 |

|

SU1194655A1 |

| Устройство для обработки криволинейных поверхностей | 1986 |

|

SU1335430A1 |

1. УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ, содержащее установленные с возможностью поступательного пер.емещедия одна относительно другой стойки, одна из которых предназначена для крепления детали, а другая - для опорного кронштейна с размещенным на нем абразивным кругом, пневмоцилиндр, полости которого соединены с источником сжатого воздуха и соплами пневматического дифференциального усилителя типа сопло-заслонка, размещенного на подпружиненном рычаге, и кинематически связанный с рычагом задающий механизм при этом щток пневмоцилиндра щарнирно оединен с опорным кронщтейном, отличающееся тем, что, с целью повышения точности и качества обрабатываемой поверхности путем обеспечения непрерывной автоматической компенсации износа абразивного круга, оно снабжено двумя мембранными сер.воприводами, размещенным между ними толкателем с рычагом, подпружиненной скобой с закрепленным на ней соплом, установленным с зазором над режущей частью абразивного круга, и жестко связанными с рычагом толкателя самотормозящимися эксцентриками, установленными с возможностью взаимодействия с подпружиненными скобой и рычагом, при этом полости сервоприводов сообщены с источником сжатого воздуха, а полость одного из них сообщена дополнительно с лом скобы. (Л 2. Устройство по п. 1, отличающееся тем, что подпружиненный рычаг выполнен в с. виде двух щарнирно соединенных планок, между, которыми размещен один из эксцентриков, при этом одна из планок кинематически связана с задающим механизмом. о сд о 00 сд .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 972747, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-10-30—Публикация

1982-07-05—Подача