t

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки узлов крупногабаритных деталей с прессовыми соединениями типа вал-диск.5

Известен стенд для сборки узлов крупногабаритных деталей,содержащий смонтированные на основании механизм для установки охватываемой детали, механизм запрессовки охватывакхдих де- талей на охватываемую, выполненный в виде двух связанных общим приводом и размещенных по обеим сторонам механизма для установки охватываемой детали рабочих головок с поворотными обо- 15 ймами и с установленными в обоймах равномерно по окружности запрессовочными пуансонами, а также механизм центрирования для собираемых деталей, выполненный в виде расположенных соосно на 20 рабочих толовках поршней с центраторами и штоками ClDОднако известный стенд не обеспечивает качества сборки деталей.

Целью изобретения является повы- 25 шение качества сборки деталей и производительности .

Указанная цель достигается тем, что в стенде для сборки узлов крупногабаритных .деталей типа вал - диск, 30

содержащий смонтированные на основании механизм для установки охватываемой детали, механизм запрессовки охватывающих деталей на охватываемую, выполненный в виде двух связанных Общим приводом и размещенных по обеим сторонам механизма для установки охватываемой детали рабочих головок с поворотными обоймами и с установленными в них равномерно по окружности запрессовочнытиш пуансонами, а также механизм центрирования для собираемых деталей, выполненный в виде расположенных соосно на рабочих головках поршней с центраторами и штоками, механизм запрессовки снабжен размещенными в поворотных обоймах равномерно по окружности электромагнитами в виде соленоидных, катушек, при этом запрессовочные пуансоны выполнены в виде подпружиненных сердечников, установленных внутри соленоидных катушек с возможностью фиксации их положения, а механизм запрессовки снабжен смонтированным на каждой рабочей головке конусным фиксатором для поворотной обоймы.

При этом диаметр посадочной поверхности каждого поршня механизма центрирования выполнен равнымдиаметру посадочных поверхностей охватываемой детали.

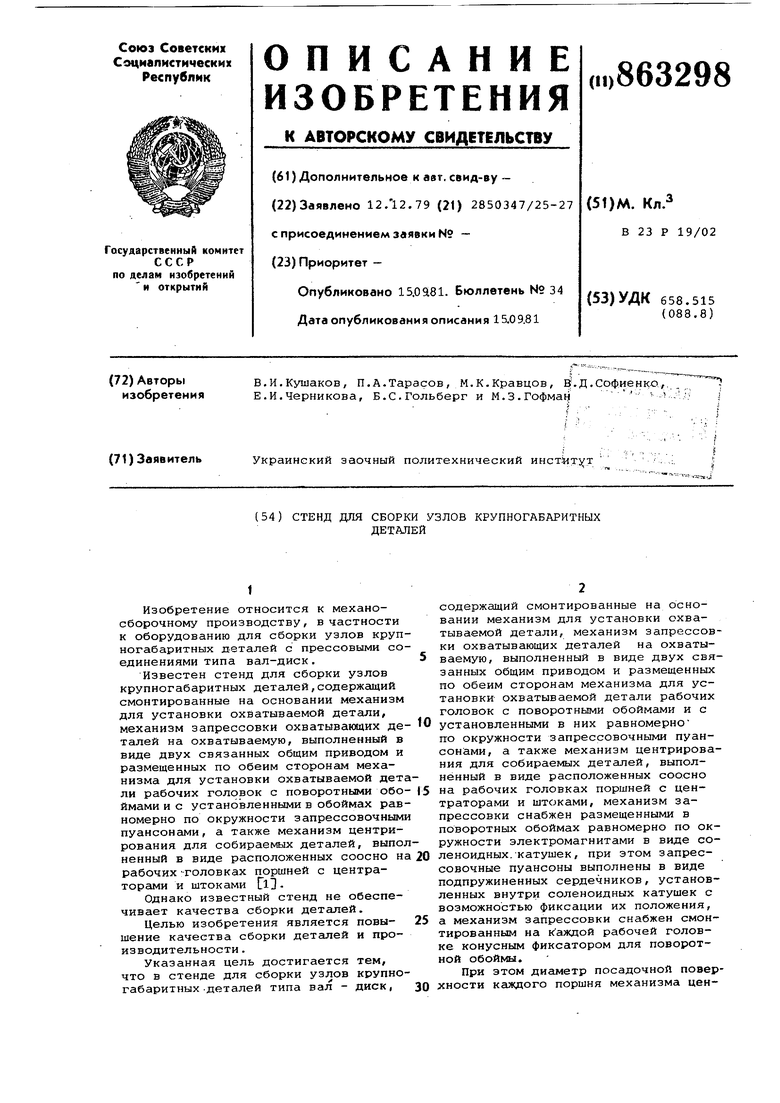

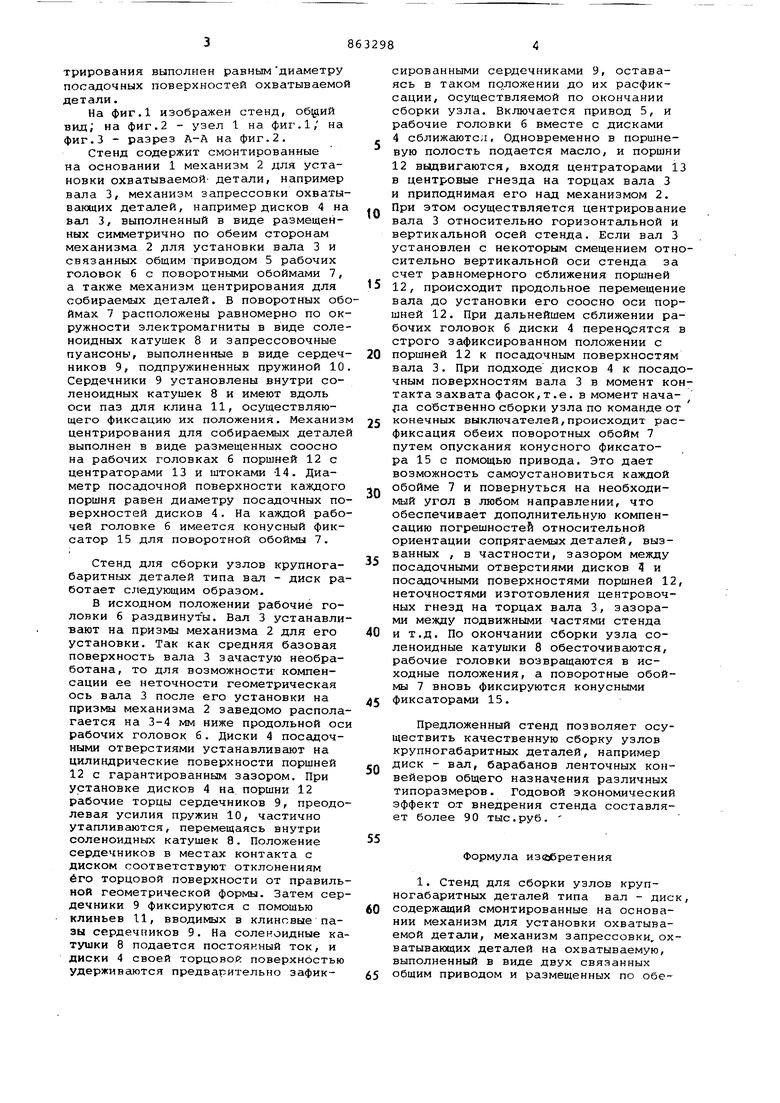

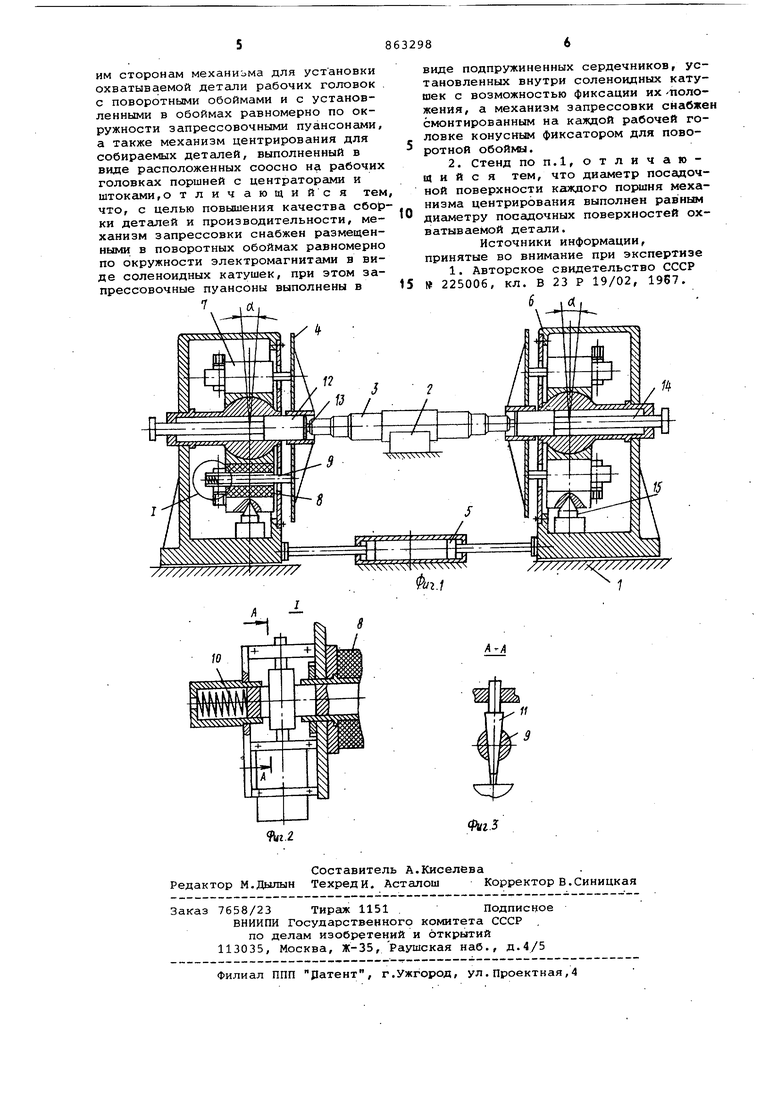

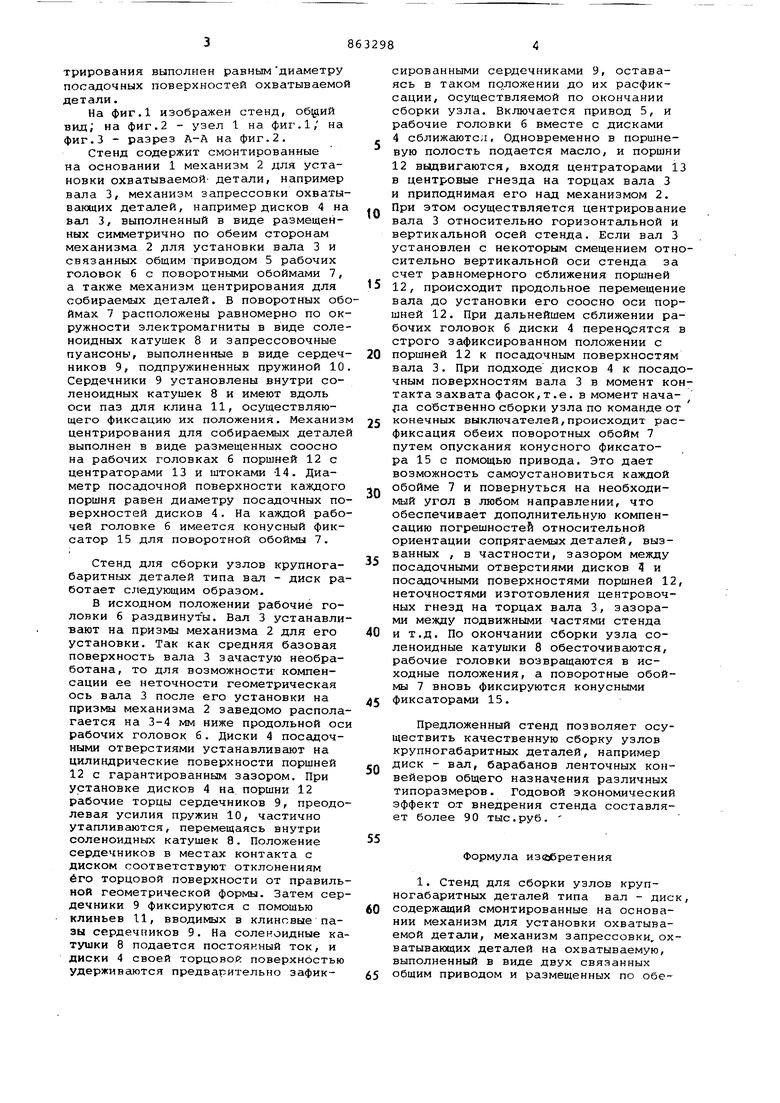

На фиг.1 изображен стенд, об(1}Ий вид; на фиг.2 - узел 1 на фиг.1, на фиг.З - разрез А-А на фиг.2.

Стенд содержит смонтированные на основании 1 механизм 2 для установки охватываемой детали, например вала 3, механизм запрессовки охватывающих деталей, например дисков 4 на вал 3, выполненный в виде размещенных симметрично по обеим сторонам механизма 2 для установки вала 3 и связанных общим приводом 5 рабочих головок б с поворотными обоймами 7, а также механизм центрирования для собираемых деталей, в поворотных обоймах 7 расположены равномерно по окружности электромагниты в виде соленоидных катушек 8 и запрессовочные пуансоны, выполненные в виде сердечников 9, подпружиненных пружиной 10. Сердечники 9 установлены внутри соленоидных катушек 8 и имеют вдоль оси паз для клина 11, осуществляющего фиксацию их положения. Механизм центрирования для собираемых деталей выполнен в виде размещенных соосно на рабочих головках б поршней 12 с центраторами 13 и штоками 14. Диаметр посадочной поверхности каждого поршня равен диаметру посадочных поверхностей дисков 4. На каждой рабочей головке б имеется конусный фиксатор 15 для поворотной обоймы 7.

Стенд для сборки узлов крупногабаритных деталей типа вал - диск работает следующим образом.

В исходном положении рабочие головки 6 раздвинуты. Вал 3 устанавливают на призмы механизма 2 для его установки. Так как средняя базовая поверхность вала 3 зачастую необработана, то для ВОЗМОЖНОСТИ компенсации ее неточности геометрическая ось вала 3 после его установки на призмы механизма 2 заведомо располагается на 3-4 мм ниже продольной оси рабочих головок б. Диски 4 посадочными отверстиями устанавливают на цилиндрические поверхности поршней 12 с гарантированным зазором. При установке дисков 4 на поршни 12 рабочие торцы сердечников 9, преодолевая усилия пружин 10, частично утапливсоотся, перемещаясь внутри соленоидных катушек 8. Положение сердечников в местах контакта с диском соответствуют отклонениям его торцовой поверхности от правильной геометрической формы. Затем сердечники 9 фиксируются с помощью клиньев 11, вводимых в клиновые пазы сердечников 9. На соленоидные катушки 8 подается постоянный ток, и диски 4 своей торцовой поверхностью удерживаются предварительно зафиксированными сердечниками 9, оставаясь в таком положении до их расфиксации, осуществляемой по окончании сборки узла. Включается привод 5, и рабочие головки 6 вместе с дисками 4 сближаются. Одновременно в поршневую полость подается масло, и поршни 12 выдвигаются, входя центраторами 13 в центровые гнезда на торцах вала 3 и приподнимая его над механизмом 2. При этом осуществляется центрирование вала 3 относительно горизонтальной и вертикальной осей стенда. Если вал 3 установлен с некоторым смещением относительно вертикальной оси стенда за счет равномерного сближения поршней 12, происходит продольное перемещение вала до установки его соосно оси поршней 12. При дальнейшем сближении рабочих головок б диски 4 перено.сятся в строго зафиксированном положении с поршней 12 к посадочным поверхностям вала 3. При подходе дисков 4 к посадочным поверхностям вала 3 в момент контакта захвата фасок,т.е. в момент начаfia собственно сборки узла по команде от конечных выключателей,происходит расфиксация обеих поворотнь1х обойм 7 путем опускания конусного фиксатора 15 с помощью привода. Это дает возможность самоустановиться каждой обойме 7 и повернуться на необходимый угол в любом направлении, что обеспечивает дополнительную компенсацию погрешностей относительной ориентации сопрягаемых деталей, вызванных , в частности, зазором между посадочными отверстиями дисков 9 и посадочными поверхностями поршней 12, неточностями изготовления центровочных гнезд на торцах вала 3, зазорами между подвижными частями стенда и т.д. По окончании сборки узла соленоидные катушки 8 обесточиваются, рабочие головки возвращаются в исходные положения, а поворотные обойки 7 вновь фиксируются конусными фиксаторами 15.

Предложенный стенд позволяет осуществить качественную сборку узлов крупногабаритных деталей, например диск - вал, барабанов ленточных конвейеров общего назначения различных типоразмеров. Годовой экономический эффект от внедрения стенда составляет более 90 тыс.руб.

Формула изаабретения

1. Стенд для сборки узлов крупногабаритных деталей типа вал - диск, содержащий смонтированные на основании механизм для установки охватываемой детали, механизм запрессовки, охватывающих деталей на охватываемую, выполненный в виде двух связанных общим приводом и размещенных по обе

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для сборки деталей запрессовкой | 1988 |

|

SU1509214A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Стенд для сборки прессовых соедине-Ний дЕТАлЕй | 1979 |

|

SU846219A1 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для монтажа внутренних колец подшипников на колесные оси железнодорожных вагонов | 1983 |

|

SU1140928A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

Авторы

Даты

1981-09-15—Публикация

1979-12-12—Подача