Изобретение относится к оборудованию для сварки, а именно к контактным стыковым машинам для сварки оплавлением с предварительным подогревом за счет возвратно-поступательных перемещений подвижного зажима, и может быть использовано в машинах, работающих с жестким управлением процесса подогрева по временной программе.

Целью изобретения является повышение качества путем обеспечения после подогрева заранее заданного зазора между торцами свариваемых деталей.

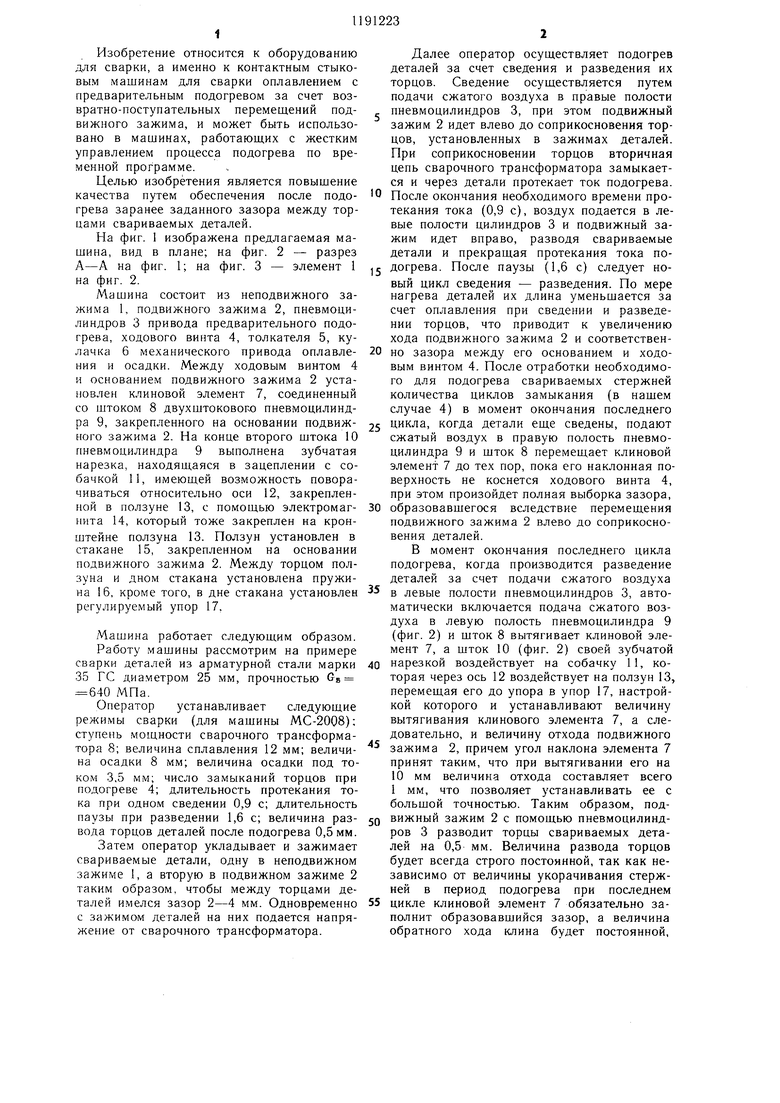

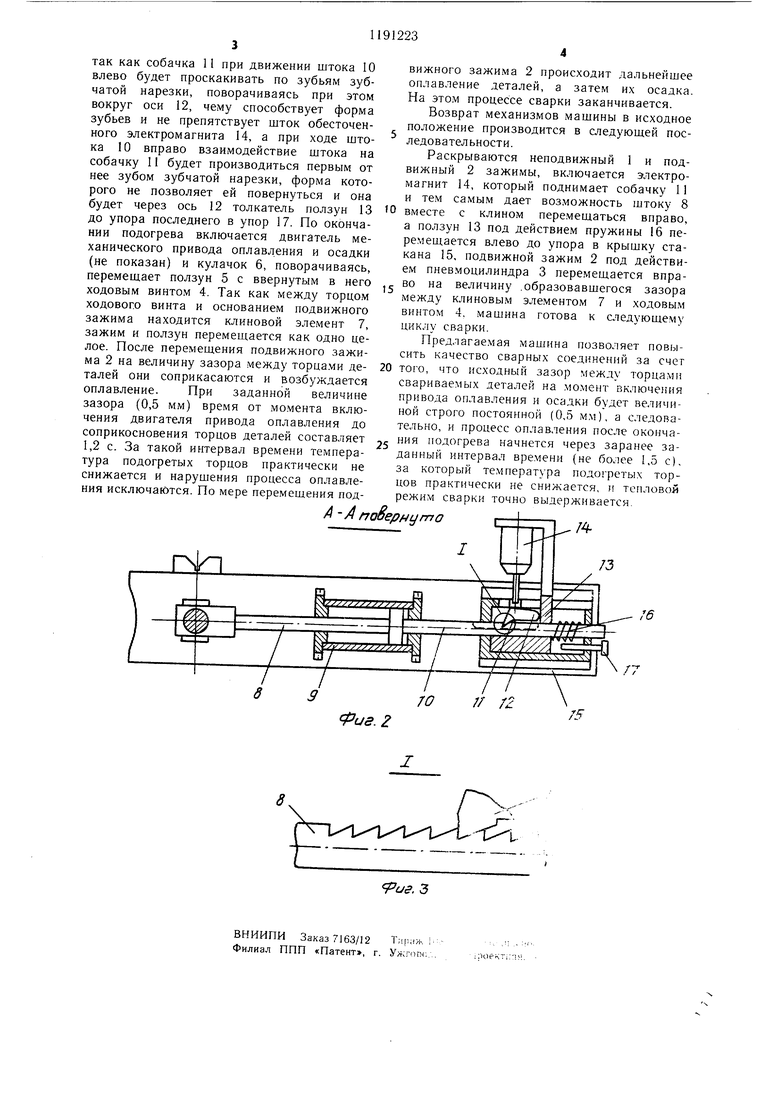

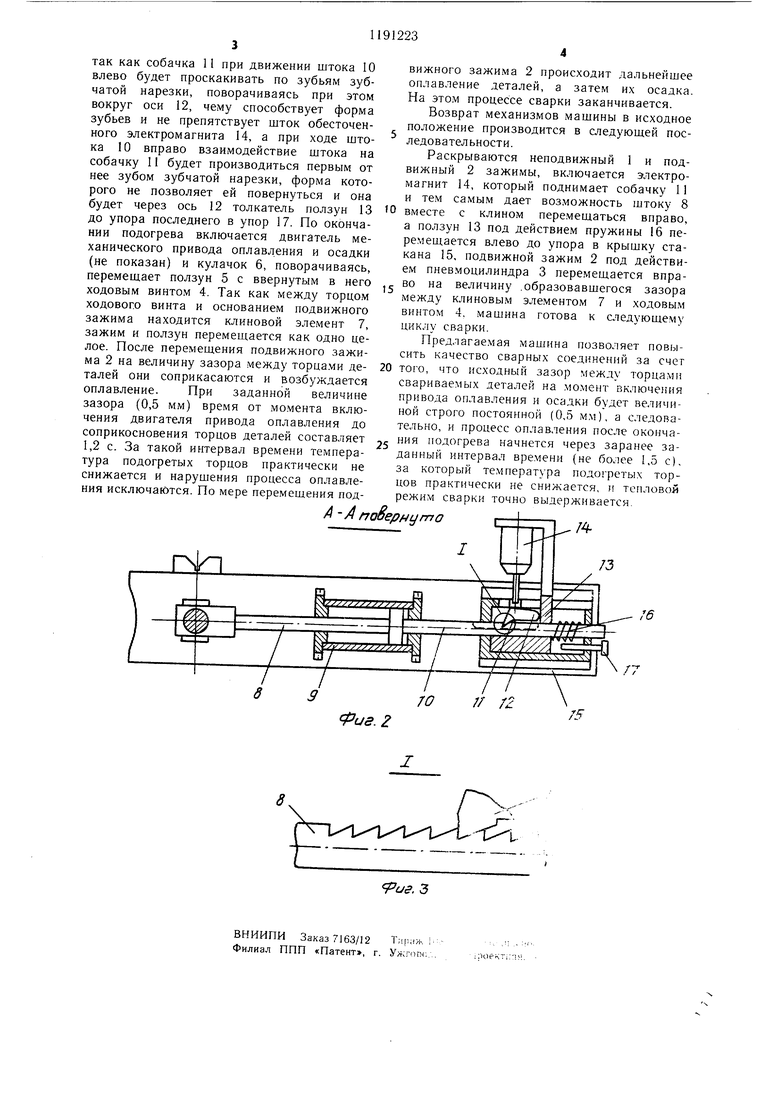

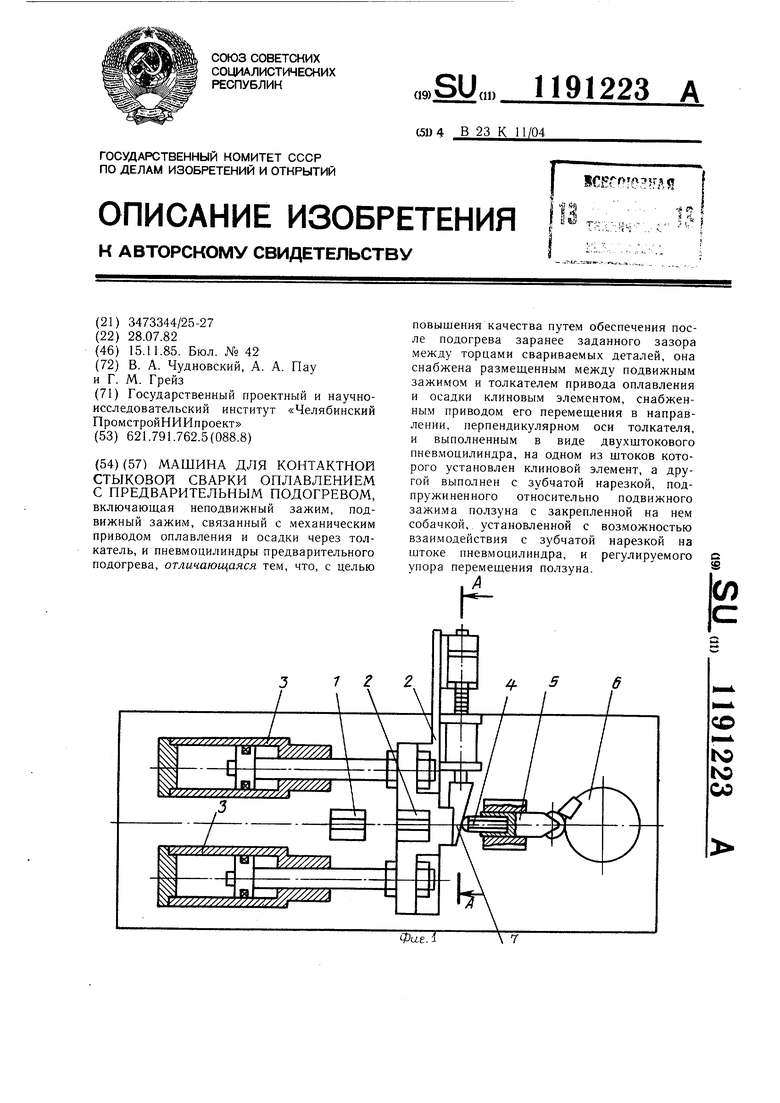

На фиг. 1 изображена предлагаемая машипа, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - элемент 1 на фиг. 2.

Машина состоит из неподвижного зажима 1, подвижного зажима 2, пневмоцилиндров 3 привода предварительного подогрева, ходового винта 4, толкателя 5, кулачка 6 механического привода оплавления и осадки. Между ходовым винтом 4 и основанием подвижного зажима 2 установлен клиновой элемент 7, соединенный со штоком 8 двухштоковоко пневмоцилиндра 9, закрепленного на основании подвижного зажима 2. На конце второго штока 10 пневмоцилиндра 9 выполнена зубчатая нарезка, находящаяся в зацеплении с собачкой II, имеющей возможность поворачиваться относительно оси 12, закрепленной в ползуне 13, с помощью электромагнита 14, который тоже закреплен на кронштейне ползуна 13. Ползун установлен в стакане 15, закрепленном на основании подвижного зажима 2. Между торцом ползуна и дном стакана установлена пружина 16, кроме того, в дне стакана установлен регулируемый упор 17.

Машина работает следующим образом.

Работу машины рассмотрим на примере сварки деталей из арматурной стали марки 35 ГС диаметром 25 мм, прочностью GB 640 МПа.

Оператор устанавливает следующие режимы сварки (для машины МС-2008); ступень мощности сварочного трансформатора 8; величина сплавления 12 мм; величина осадки 8 мм; величина осадки под током 3,5 мм; число замыканий торцов при подогреве 4; длительность протекания тока при одном сведении 0,9 с; длительность паузы при разведении 1,6 с; величина развода торцов деталей после подогрева 0,5мм.

Затем оператор укладывает и зажимает свариваемые детали, одну в неподвижном зажиме 1, а вторую в подвижном зажиме 2 таким образом, чтобы между торцами деталей имелся зазор 2-4 мм. Одновременно с зажимом деталей на них подается напряжение от сварочного трансформатора.

Далее оператор осуществляет подогрев деталей за счет сведения и разведения их торцов. Сведение осуществляется путем подачи сжатого воздуха в правые полости пневмоцилиндров 3, при этом подвижный зажим 2 идет влево до соприкосновения торцов, установленных в зажимах деталей. При соприкосновении торцов вторичная цепь сварочного трансформатора замыкается и через детали протекает ток подогрева.

О После окончания необходимого времени протекания тока (0,9 с), воздух подается в левые полости цилиндров 3 и подвижный зажим идет вправо, разводя свариваемые детали и прекращая протекания тока подогрева. После паузы (1,6 с) следует новый цикл сведения - разведения. По мере нагрева деталей их длина уменьщается за счет оплавления при сведении и разведении торцов, что приводит к увеличению хода подвижного зажима 2 и соответственно зазора между его основанием и ходовым винтом 4. После отработки необходимого для подогрева свариваемых стержней количества циклов замыкания (в нашем случае 4) в момент окончания последнего

5 цикла, когда детали еще сведены, подают сжатый воздух в правую полость пневмоцилиндра 9 и шток 8 перемещает клиновой элемент 7 до тех пор, пока его наклонная поверхность не коснется ходового винта 4, при этом произойдет полная выборка зазора,

0 образовавщегося вследствие перемещения подвижного зажима 2 влево до соприкосновения деталей.

В момент окончания последнего цикла подогрева, когда производится разведение деталей за счет подачи сжатого воздуха

в левые полости пневмоцилиндров 3, автоматически включается подача сжатого воздуха в левую полость пневмоцилиндра 9 (фиг. 2) и шток 8 вытягивает клиновой элемент 7, а шток 10 (фиг. 2) своей зубчатой

0 нарезкой воздействует на собачку 11, которая через ось 12 воздействует на ползун 13, перемещая его до упора в упор 17, настройкой которого и устанавливают величину вытягивания клинового элемента 7, а следовательно, и величину отхода подвижного

зажима 2, причем угол наклона элемента 7 принят таким, что при вытягивании его на 10 мм величина отхода составляет всего 1 мм, что позволяет устанавливать ее с большой точностью. Таким образом, подQ вижный зажим 2 с помощью пневмоцилиндров 3 разводит торцы свариваемых деталей на 0,5 мм. Величина развода торцов будет всегда строго постоянной, так как независимо от величины укорачивания стержней в период подогрева при последнем

5 цикле клиновой элемент 7 обязательно заполнит образовавшийся зазор, а величина обратного хода клина будет постоянной. так как собачка II при движении штока 10 влево будет проскакивать по зубьям зубчатой нарезки, поворачиваясь при этом вокруг оси 12, чему способствует форма зубьев и не препятствует шток обесточенного электромагнита 14, а при ходе штока 10 вправо взаимодействие штока на собачку 11 будет производиться первым от нее зубом зубчатой нарезки, форма которого не позволяет ей повернуться и она будет через ось 12 толкатель ползун 13 до упора последнего в упор 17. По окончании подогрева включается двигатель механического привода оплавления и осадки (не показан) и кулачок 6, поворачиваясь, перемещает ползун 5 с ввернутым в него ходовым винтом 4. Так как между торцом ходового винта и основанием подвижного зажима находится клиновой элемент 7, зажим и ползун перемещается как одно целое. После перемещения подвижного зажима 2 на величину зазора .между торца.ми деталей они соприкасаются и возбуждается оплавление. При заданной величине зазора (0,5 мм) время от мо.мента включения двигателя привода оплавления до соприкосновения торцов деталей составляет 1,2 с. За такой интервал времени температура подогретых торцов практически не снижается и нарушения процесса оплавления исключаются. По мере перемещения подX -А по (pua вижного зажима 2 происходит дальнейшее оплавление деталей, а затем их осадка. На этом процессе сварки заканчивается. Возврат механизмов машины в исходное положение производится в следующей последовательности. Раскрываются неподвижный 1 и подвижный 2 зажимы, включается электромагнит 14, который поднимает собачку 11 и тем самым дает возможность штоку 8 вместе с клином перемещаться вправо, а ползун 13 под действием пружины 16 перемещается влево до упора в крышку стакана 15, подвижной зажим 2 под действием пневмоцилиндра 3 перемещается вправо на величину .образовавшегося зазора между клиновым элементом 7 и ходовым винтом 4, машина готова к стедующему циклу сварки. Предлагаемая машина позволяет повысить качество сварных соединений за счет того, что исходный зазор .между торцами свариваемых деталей на момент включения привода оплавления и осадки будет величиной строго постоянной (0,5 мм), а следовательно, и процесс оплавления после окончания подогрева начнется через заранее заданный интервал вре.мени (не более 1,5 с), за который температура подогреты.х торцов практически не снижается, и тепловой режим сварки точно выдерживается. нуг770

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1990 |

|

SU1770103A1 |

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1976 |

|

SU766787A1 |

| Механизм оплавления и осадки стыкосварочной машины | 1990 |

|

SU1745461A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| Приспособление к сварочной машине для электростыковой сварки долбяков Феллоу и дисковых фрез | 1940 |

|

SU68528A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Машина для контактной стыковой сварки оплавлением | 1984 |

|

SU1234109A1 |

| Машина для контактной стыковой сварки | 1978 |

|

SU727372A1 |

МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ, включающая неподвижный зажим, подвижный зажим, связанный с механическим приводом оплавления и осадки через толкатель, и пневмоцилиндры предварительного подогрева, отличающаяся тем, что, с целью повышения качества путем обеспечения после подогрева заранее заданного зазора между торцами свариваемых деталей, она снабжена размещенным между подвижным зажимом и толкателем привода оплавления и осадки клиновым элементом, снабженным приводом его перемещения в направлении, перпендикулярном оси толкателя, и выполненным в виде двухщтокового пневмоцилиндра, на одном из щтоков которого установлен клиновой элемент, а другой выполнен с зубчатой нарезкой, подпружиненного относительно подвижного зажи.ма ползуна с закрепленной на нем собачкой, установленной с возможностью взаимодействия с зубчатой нарезкой на штоке пневмоцилиндра, и регулируемого упора перемещения ползуна.

Авторы

Даты

1985-11-15—Публикация

1982-07-28—Подача