«

Изобретение- относится к контакт- т(ой электросварке и может быть использовано в машинах для контактной сварки непрерывным оплавлением, а также оплавлением с предварительным подогревом в том случае, когда подогрев и оплавление осуществляется непосредственно оператором-сварщиком через рычажный привод ручного действия.

Целью изобретения является повышение безопасности работы оператора качества сварного соединения и снижение трудоемкости изготовления машины.

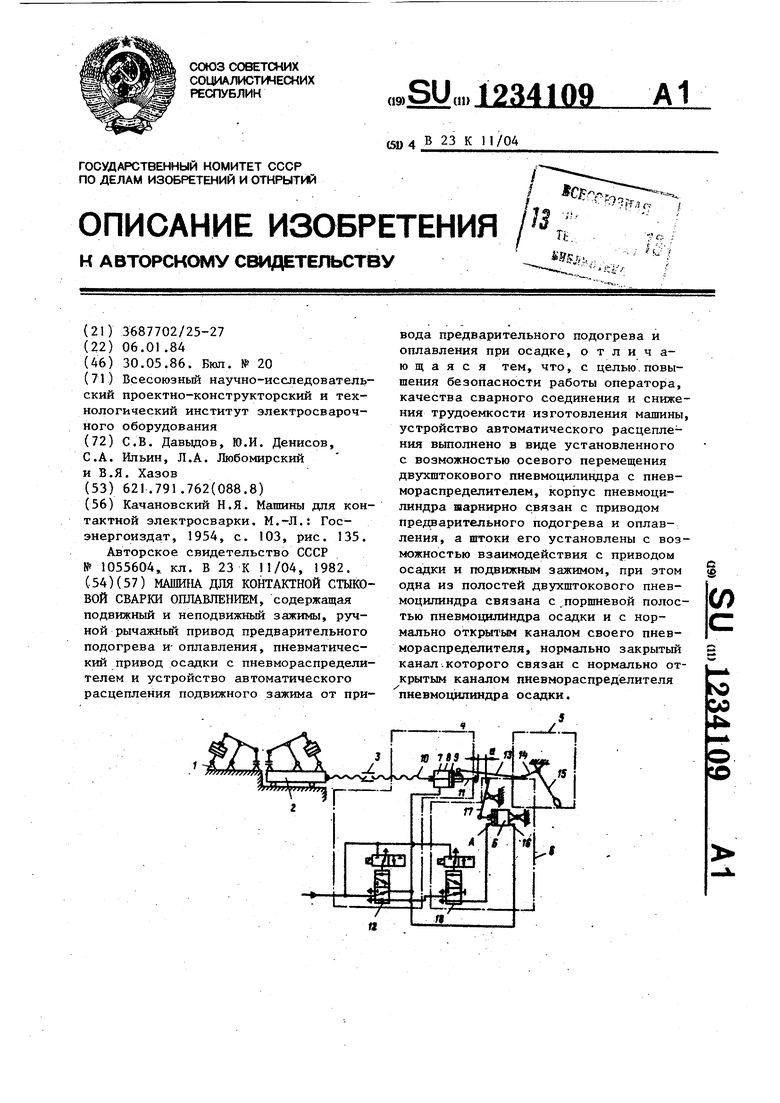

На чертеже показана предлагаемая машина.

Машина состоит из следующих основных узлов: неподвижного зажима , подвижного зажима 2 для зажатия сва- риваемьк деталей, талрепа 3 для установки начального расстояния между зажимами; устройства 4 автоматического расцепления подвижного зажима 2 и ручного рычажного привода 5 предварительного подогрева и оплавления при срабатывании пневматического привода 6 осадки. Устройство автоматического расцепления 4 состоит из установленного с возможностью осевого перемещения пневмоцилиндра 7 с корпусом 8 и поршнем 9 с двумя противоположно направленными штоками 10 и П и пневмораспределителя 12. Ручной рычажный привод 5 предварительного подогрева и оплавления шарнирно связан с корпусом 8 пневмоцилиндра 7 и состоит из трех рычагов 13, 14 и 15. Рычажньй пневматический привод 6 осадки состоит из цилиндра 16 осадки с рабочей полостью А и полостью возврата Б и рычага 17, а также пневмораспределителя 18.

Машина работает следующим образом.

В зажимах 1 и 2 находятся свариваемые детали, и под действием сжатого воздуха от пневмораспределителя 12 поршень 9 со штоками 10 и 11 устройства 4 автоматического расцепления . находится в правом крайнем положении относительно корпуса 8 пневмоцилиндра 7 , а поршень цилиндра 16 осадки в левом крайнем положении. Оператор при предварительном подогреве, воздействуя на рычаг 15 посредством рычагов 14 и 13 привода 5 подогрева; а также через корпус 8 пневмоцилиндра 7 придает подвижному зажиму 2 воз0

5

1

S

0

5

0

5

0

5

09 .. 2

вратно-поступательные перемещения через поршень 9 и его шток 10. При наличии сжатого воздуха от пневмораспределителя 12 в пневмоцилиндре 7 его поршень 9 и корпус 8 перемещаются совместно при подогреве и оплавлении от рычага 15 через рычаги 14 и 13 привода подогрева и оплавления. Усилие, развиваемое пневмоцилинд- ром 7, должно быть больше усилия, необходимого для разрушения возможного схватывания между стыкуемыми поверхностями при их сжатии в случае сварки с предварительным подогревом. По мере окончания предварительного подогрева рычагом 15 оператор переводит процесс сварки в режим непрерьшного оплавления, при этом корпус пневмоцилиндра 7 совместно с поршнем 9, штоком 10 и подвижным зажимом 2 совершает поступательное перемещение. Дпя включения осадки электрически переключается пневмораспределитель 12 и через промежуток времени, необходимый для полного удаления сжатого воздуха из пневмоцилиндра 7 и полости возврата Б цилиндра 16 осадки, в течение которого оператор продолжает процесс оплавления, включается электрически пневмораспределитель 18, и сжатый воздух подается от пневмораспределителя 12 через пневмораспределитель 18 в полость А цилиндра 16 осадки. При этом рычаг 17 привода 6 осадки преодолевает зазор d, , образовавшийся в процессе подогрева и оплавления между его концом и штоком 11 пневмоцилиндра 7, и воздействует на шток 11, который.передает усилие осадки на подвижньй зажим 2, в то время как корпус 8 пневмоцилиндра 7 остается неподвижным, а следовательно, и привод 5 подогрева с ры- чаг.ом 15. Для возврата машины в исходное положение необходимо раскрыть зажимь}, отключить пневмораспредели- тели 12 и 18 и отвести рычаг 15 механизма подогрева и плавления вправо..

Дпя обеспечения безопасной работы оператора независимо от начального расстояния между зажимами, а также мезвду деталями при сварке ход поршня 9 пневмоцилиндра 7 должен быть больше хода подвижного зажима при осадке.

Описанная конструкция позволяет обеспечить безопасность сварщика-oneратора от удара рукояткой ручного привода предварительного подогрева в момент срабатьгоания nHeBMaTHMec - кого привода осадки, повысить качество сварного соединения за счет сокращения времени от момента расцепления ручного привода Подогрева и оплавления от зажима до воздействия на последний привод осадки, снизить трудоемкость изготовления машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1976 |

|

SU766787A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1990 |

|

SU1770103A1 |

| Машина для стыковой сварки оплавлением | 1982 |

|

SU1055604A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1982 |

|

SU1191223A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ ЭЛЕКТРИЧЕСКОЙ КОНТАКТНОЙ СВАРКИ ЦВЕТНЫХ И ЧЕРНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1967 |

|

SU199298A1 |

| Устройство для контроля электрической стыковой сварки | 1937 |

|

SU53724A1 |

| Устройство для стыковой сварки в монтажных условиях с нагревом дугой, вращающейся в магнитном поле | 1990 |

|

SU1821310A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ЗАЧИСТКОЙ ГРАТА | 2011 |

|

RU2465109C1 |

| Механизм привода сжатия машины для приварки стержней в тавр | 1989 |

|

SU1742003A1 |

| Качановский Н.Я | |||

| Машины для контактной электросварки | |||

| М.-Л.: Гос- энергоиздат, 1954, с | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Машина для стыковой сварки оплавлением | 1982 |

|

SU1055604A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-01-06—Подача