1

Изобретение относится к станкостроению в частности к автоматическим линиям для механической обработки деталей.

Известны автоматические линии для механической обработки деталей с транспортной системой, выполненной в виде секционного конвейера с толкателями, и устройствами для вертикального перемещения деталей. Однако известные устройства не позволяют перемещать детали на двух ярусах в любой последовательности, не обеспечивают центрирование деталей при подъеме и имеют сложный привод.

Цель изобретения - упрощение конструкции устройств транспортной системы,

Для этого в предлагаемой автоматической линии каждая секцчя коивейера снабжена приводной тягой с упорами, взаимодействующими поочередно с толкателями обоих ярусов, а устройство для вертикального перемещения деталей выполнено в виде каретки с центрирующими планками, расположенных по обе стороны от двухъярусного конвейера и последовательно соединенных друг с другом.

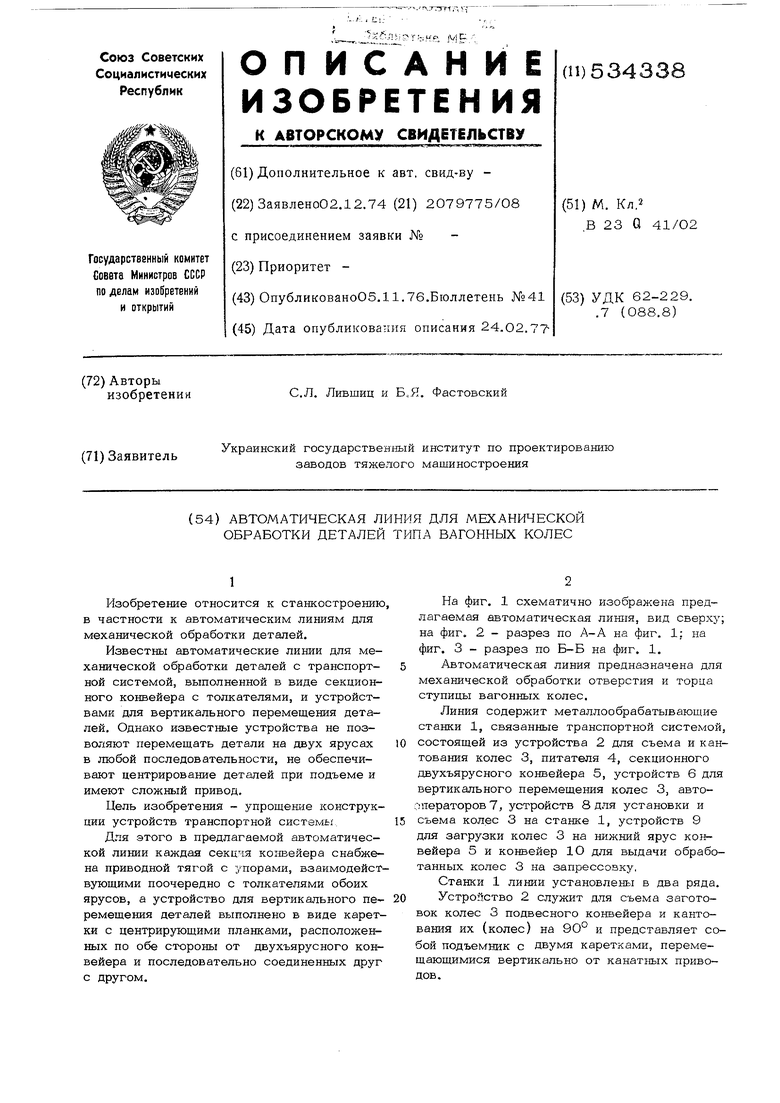

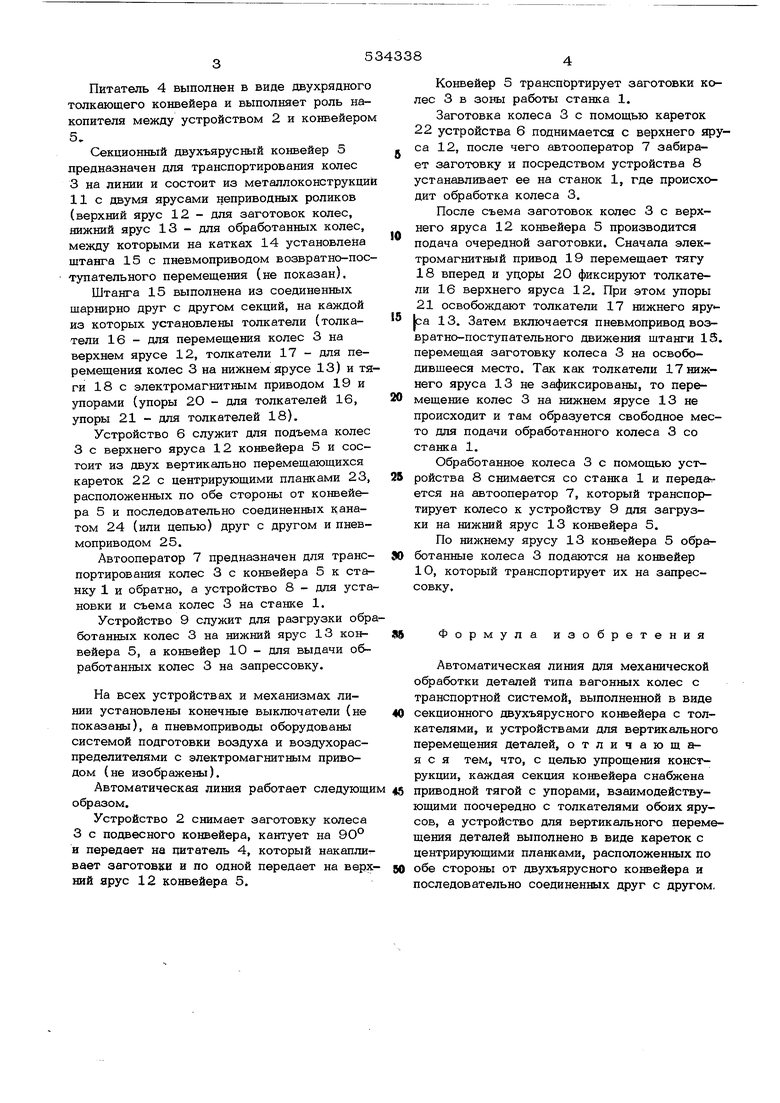

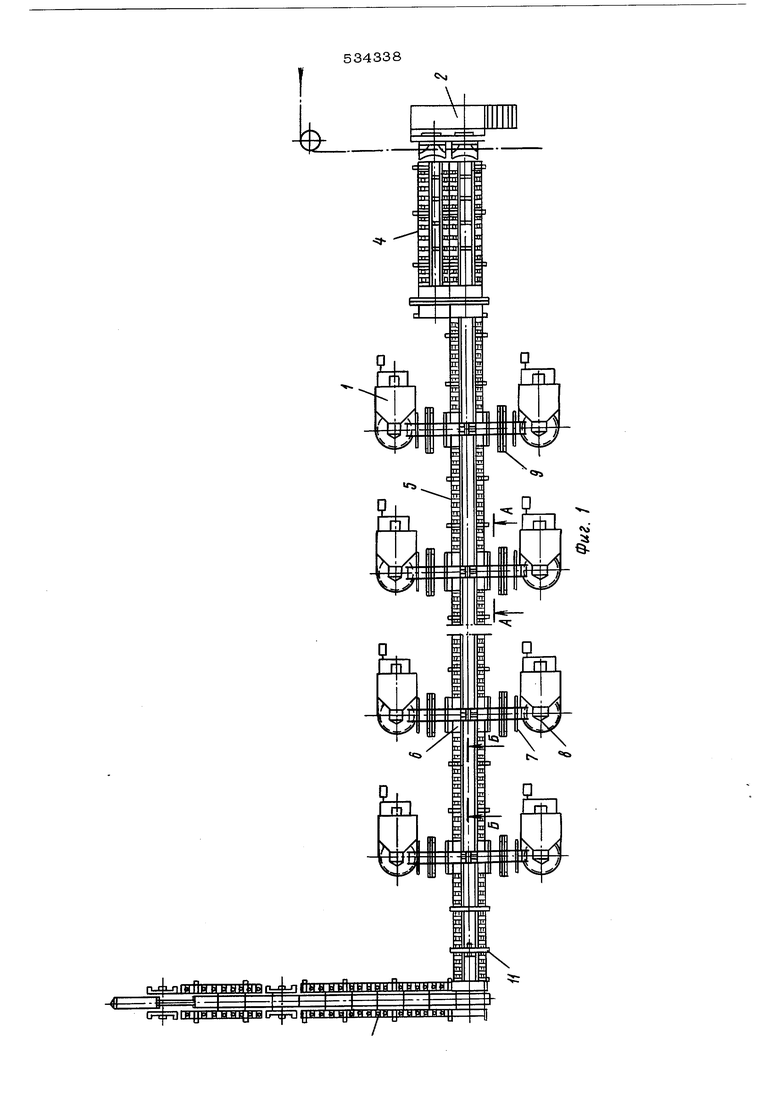

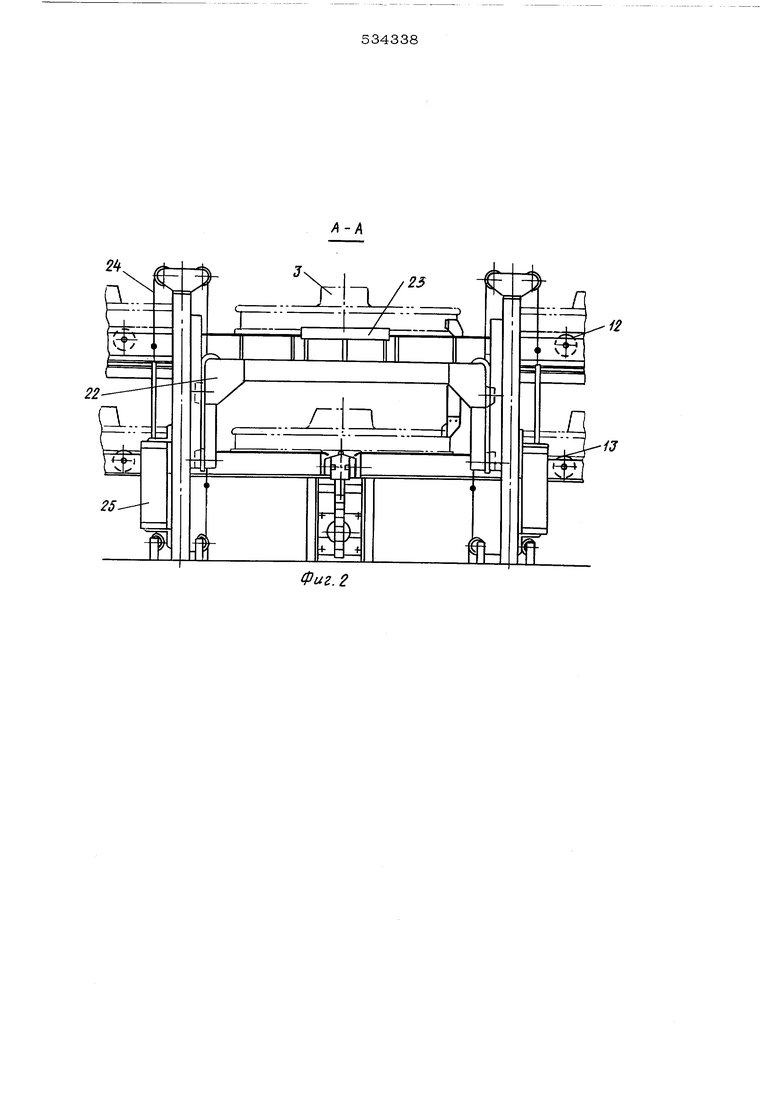

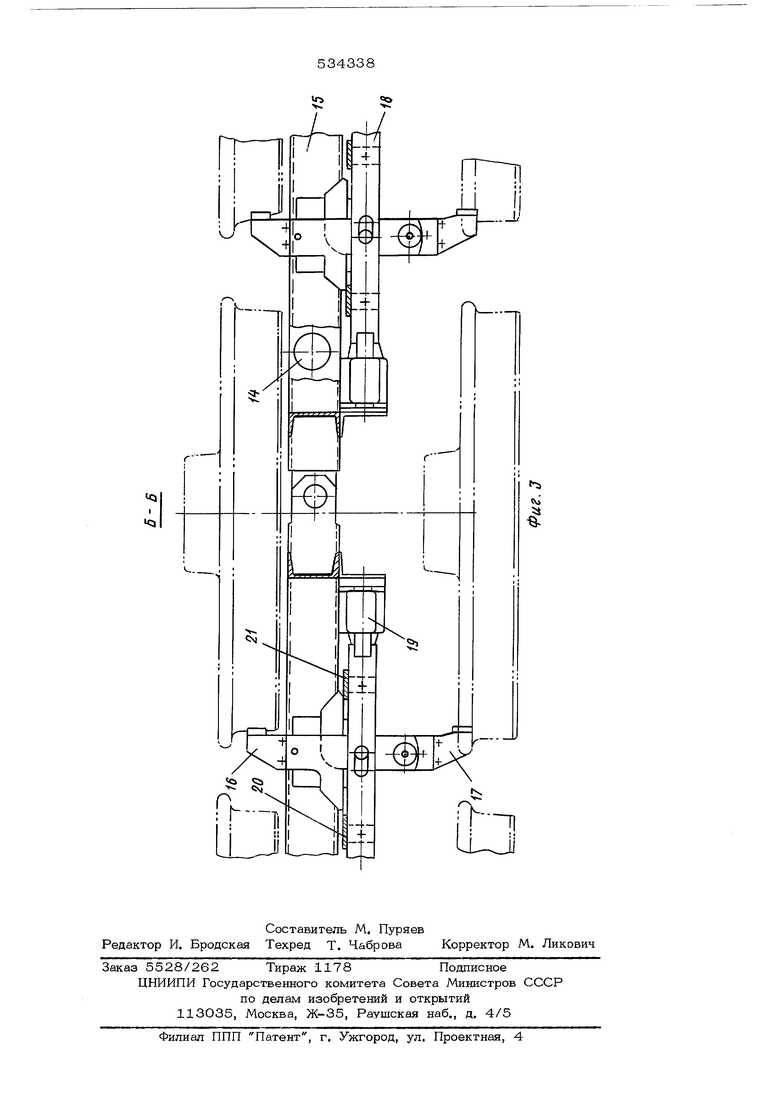

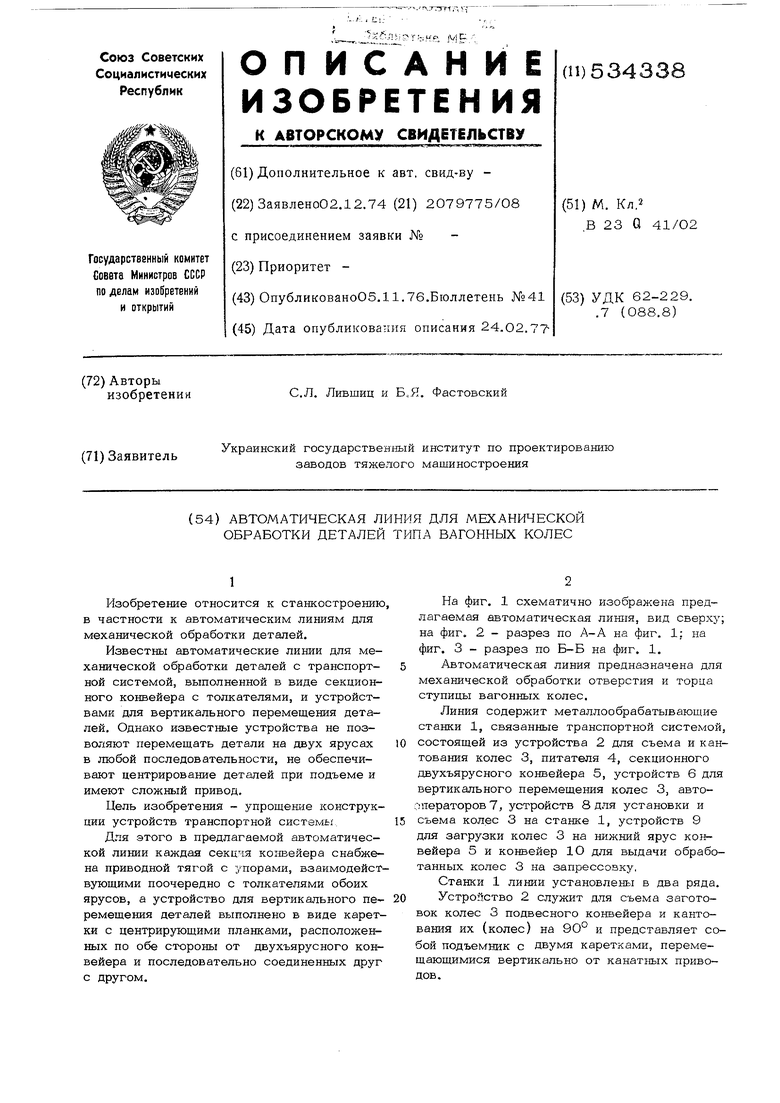

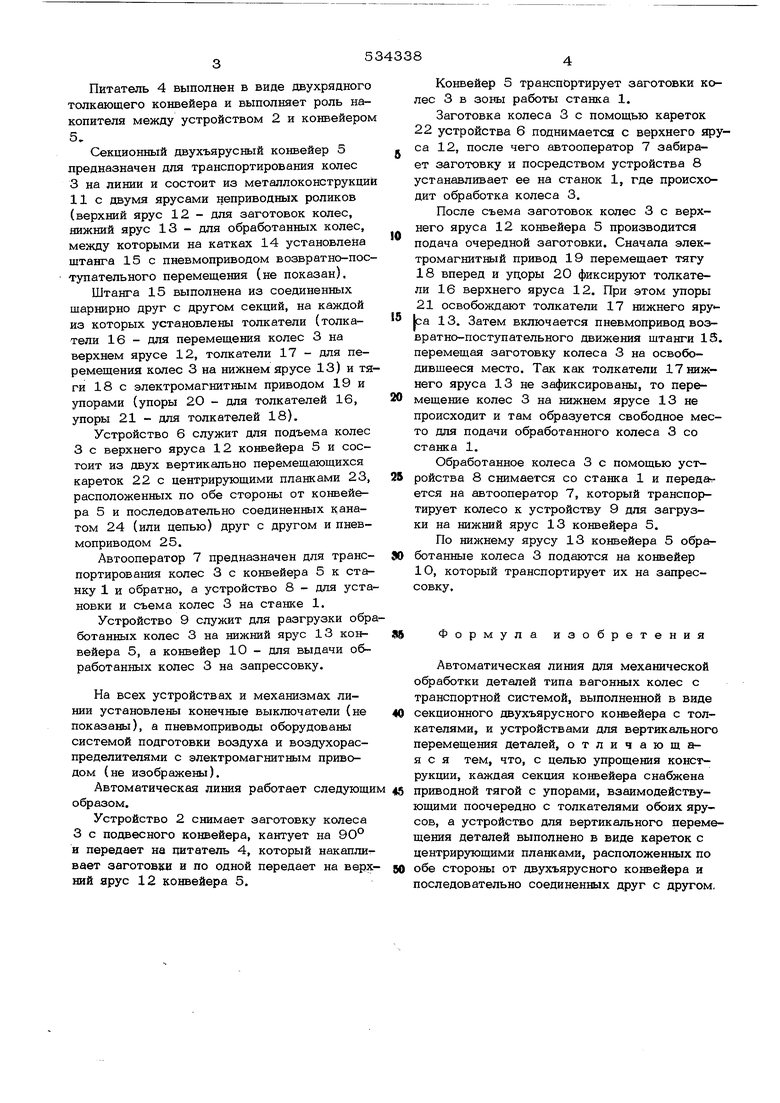

На фиг. 1 схематично изображена предлагаемая автоматическая линия, вид сверху; на фиг, 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 1. 5Автоматическая линия предназначена для

механической обработки отверстия и торца ступицы вагонных колес.

Линия содержит металлообрабатывающие станки 1, связанные транспортной системой, 0 состоящей из устройства 2 для съема и кантования колес 3, питателя 4, секционного двухъярусного конвейера 5, устройств 6 для вертикального перемещения колес 3, автоояераторов7, устройств 8 для установки и 5 съема колес 3 на станке 1, устройств 9 для загрузки колес 3 на нижний ярус конвейера 5 и конвейер 1О для выдачи обработанных колес 3 на запрессовку,

Станки 1 линии установлены в два ряда. 0 Устройство 2 служит для съема заготовок колес 3 подвесного конвейера и кантования их (колес) на 90° и представляет собой подъемник с двумя каретками, перемещающимися вертикально от канатных приводов. Питатель 4 выполнен в виде двухрядного толкающего конвейера и выполняет роль накопителя между устройством 2 и конвейером Секционный двухъярусный конвейер 5 предназначен для транспортирования колес 3 на линии и состоит из металлоконструкци 11с двумя ярусами неприводных роликов (верхний ярус 12 - для заготовок колес, нижний ярус 13 - для обработанных колес, между которыми на катках 14 установлена штанга 15 с пневмоприводом возвратно-пос тупательного перемещения (не показан). Штанга 15 выполнена из соединенных шарнирно друг с другом секций, на каждой из которых установлены толкатели (толкатели 16 - для перемещения колес 3 на верхнем ярусе 12, толкатели 17 - для перемещения колес 3 на нижнем ярусе 13) и тя ги 18 с электромагнитным приводом 19 и упорами (упоры 20 - для толкателей 16, упоры 21 - для толкателей 18). Устройство 6 служит для подъема колес 3 с верхнего яруса 12 конвейера 5 и состоит из двух вертикально перемещающихся кареток 22 с центрирующими планками 23, расположенных по обе стороны от конвейера 5 и последовательно соединенных канатом 24 (или цепью) друг с другом и пневмоприводом 25. Автооператор 7 предназначен для транспортирования колес 3 с конвейера 5 к станку 1 и обратно, а устройство 8 - для уста новки и съема колес 3 на станке 1. Устройство 9 служит для разгрузки обр ботанных колес 3 на нижний ярус 13 конвейера 5, а конвейер 10 - для выдачи обработанных колес 3 на запрессовку. На всех устройствах и механизмах линии установлены конечные выключатели (не показаны), а пневмоприводы оборудованы системой подготовки воздуха и воздухораспределителями с электромагнитным приводом (не изображены). Автоматическая линия работает следующи образом. Устройство 2 снимает заготовку колеса 3 с подвесного конвейера, кантует на 90° и передает на питатель 4, который накапли вает заготовки и по одной передает на НИИ ярус 12 конвейера 5. Конвейер 5 транспортирует заготовки колес 3 в зоны работы станка 1. Заготовка колеса 3 с помощью кареток 22 устройства 6 поднимается с верхнего яруса 12, после чего автооператор 7 забирает заготовку и посредством устройства 8 устанавливает ее на станок 1, где происходит обработка колеса 3. После съема заготовок колес 3 с верхнего яруса 12 конвейера 5 производится подача очередной заготовки. Сначала электромагнитный привод 19 перемещает тягу 18 вперед и удоры 20 фиксируют толкатели 16 верхнего яруса 12. При этом упоры 21 освобождают толкатели 17 нижнего яру1са 13. Затем включается пневмопривод возвратно-поступательного движения штанги 13. перемещая заготовку колеса 3 на освободившееся место. Так как толкатели 17 нижнего яруса 13 не зафиксированы, то перемещение колес 3 на нижнем ярусе 13 не происходит и там образуется свободное место для подачи обработанного колеса 3 со станка 1. Обработанное колеса 3 с помощью устройства 8 снимается со станка 1 и пepeдa ется на автооператор 7, который транспортирует колесо к устройству 9 для загрузки на нижний ярус 13 конвейера 5. По нижнему ярусу 13 конвейера 5 обработанные колеса 3 подаются на конвейер 10, который транспортирует их на запрессовку. Формула изобретения Автоматическая линия для механической обработки деталей типа вагонных колес с транспортной системой, выполненной в виде секционного двухъярусного конвейера с толкателями, и устройствами для вертикального перемещения деталей, отличающаяся тем, что, с целью упрощения конструкции, каждая секция конвейера снабжена приводной тягой с упорами, взаимодействующими поочередно с толкателями обоих ярусов, а устройство для вертикального перемещения деталей выполнено в виде кареток с центрирующими планками, расположенных по обе стороны от двухъярусного конвейера и последовательно соединенных друг с другом.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для механической обработки деталей типа вагонных колес | 1974 |

|

SU534338A1 |

| Автоматическая линия механической обработки | 1983 |

|

SU1191260A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Автоматическая линия для обработки деталей типа дисков | 1973 |

|

SU459324A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Поточная линия для производства сварных изделий | 1974 |

|

SU507419A1 |

| Робототехнический комплекс | 1981 |

|

SU1034892A1 |

| Устройство для обработки крестовин карданов | 1974 |

|

SU637235A1 |

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

Авторы

Даты

1976-12-05—Публикация

1975-02-18—Подача